§ 29. Чугуны

Чугунами называют сплавы железа, содержащие более 2% С. В состав чугунов всегда входит 0,5 - 3% Si и 0,5 - 1,5% Мn. Чугуны являются исключительно литейными сплавами: они не подвергаются никакому пластическому деформированию, и изделия из них получают только литьем. Чугунные отливки составляют около 80% всего фасонного литья. По структуре и свойствам чугуны разделяются на серые, высокопрочные с шаровидным графитом, ковкие, белые и с отбеленной поверхностью.

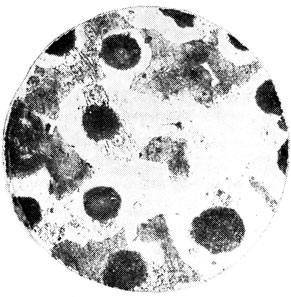

Наиболее распространены серые чугуны, в которых углерод присутствует в виде графита, придающего излому металла серый цвет. Для описания структуры серых чугунов необходимы диаграммы состояния систем железо - цементит и железо - графит (см. рис. 46). Кристаллизация серого чугуна эвтектического состава происходит путем образования эвтектики аустенит - графит. Аустенит образует сплошную металлическую матрицу, а графит выделяется в виде лепестков - пластинок, которые в сечении на шлифах выглядят как вытянутые изогнутые частицы. При дальнейшем охлаждении из аустенита выделяется графит, который будет присоединяться к уже имеющимся пластинкам графита. Когда аустенит по составу достигает точки 5, должна начаться следующая стадия выделения графита в результате распада аустенита на феррит и графит. Окончательно структура чугуна состоит из ферритной матрицы с пластинчатыми включениями графита (рис. 52).

Рис. 52. Микроструктура серого чугуна (шлиф не травлен). x100

Процесс появления свободного графита в структуре чугунов называют графитизацией. Как видно, графитизация начинается при кристаллизации и заканчивается ниже Ас1. На процесс графитизации очень большое влияние оказывают химический состав и условия охлаждения. Кремний является элементом, способствующим графитизации, именно поэтому в сером чугуне его содержание составляет не менее 2%. Графитизация не происходит вовсе, если суммарное содержание углерода и кремния менее 4%. Такие сплавы кристаллизуются с образованием ледебуритной эвтектики (аустенит + цементит) и являются не серым, а белым чугуном. При суммарном содержании углерода и кремния 4 - 5% графитизация происходит не полностью. Графит выделяется только при эвтектической кристаллизации, а эвтектоидный распад аустенита совершается с образованием перлита (смеси феррита и цементита), а не с выделением графита. Такие чугуны называются перлитными серыми чугунами. Если содержание углерода и кремния в сумме превышает 5,0 - 5,5%, то графитизация проходит полностью и структура состоит из феррита и графита. Такие чугуны называются ферритными серыми чугунами. Возможны также промежуточные случаи, когда металлическая матрица в структуре частично состоит из перлита, частично из феррита и чугуны называют серыми феррито-перлитными.

Перечисленные виды структур возникают в отливке, имеющей толщину стенки 20 - 25 мм. При меньшей толщине стенки, т. е. при большей скорости охлаждения для получения структуры со свободным графитом необходимо большее содержание углерода и кремния. В противном случае в тонких стенках будет наблюдаться "отбел" - появление цементита как следствие неполной графитизации. Соответственно при более толстых стенках допустимо меньшее суммарное содержание углерода и кремния без опасности отбела.

Марганец в серых чугунах активно задерживает графитизацию, и его содержание ограничено 0,8 - 1,5%. В то же время марганец необходим для обезвреживания серы, которая охрупчивает чугун, ухудшает его технологические свойства (жидкотекучесть). Механизм взаимодействия серы с марганцем в чугуне такой же, как и в сталях. Марганец переводит серу в изолированные и более тугоплавкие включения.

Примесь серы в сером чугуне ограничена 0,08 - 0,12%. Сера попадает в чугун из кокса, который входит в состав шихты при получении серого чугуна плавкой в шахтных печах-вагранках.

Фосфора в чугунах допускается до 0,3 - 0,8%, так как он при этих содержаниях не снижает механические свойства металла, но существенно улучшает жидкотекучесть.

Серые чугуны обладают практически нулевым относительным удлинением; при испытаниях на растяжение этот показатель не превышает 1%. Столь низкие пластические свойства объясняются присутствием в структуре пластинок графита, которые действуют как местные концентраторы напряжений и, кроме того, расчленяют металлическую матрицу и не позволяют развиваться в ней скольжению или двойникованию. Прочность и твердость серого чугуна определяются свойствами матрицы. Наименее прочны ферритные чугуны, у них σв = 120 - 150 МПа, НВ (150 - 225). Перлитные чугуны имеют σв = 350÷М50 МПа, НВ 225 - 275.

Серые чугуны маркируют буквами СЧ и двумя цифрами, показывающими предел прочности при растяжении и предел прочности при изгибе. Наименее прочен чугун СЧ12-24, наиболее прочен - СЧ44-64.

Серые чугуны по своим технологическим свойствам почти идеальные литейные сплавы. У них сравнительно невысокая температура плавления (около 1100°С) и большая жидкотекучесть. Они практически не дают объемной усадки при затвердевании, так как при выделении графита увеличивается объем, что компенсирует уменьшение объема при кристаллизации аустенита. Поэтому отливки из серого чугуна получают почти без прибылей. Отливки из серого чугуна не подвержены разрушению от "горячих" трещин.

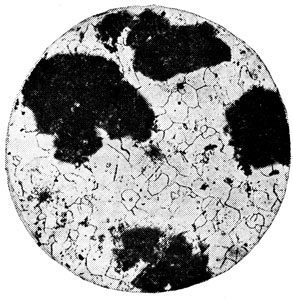

Высокопрочный чугун с шаровидным графитом также по существу является серым чугуном, но у него графит имеет не пластинчатую, а почти правильную шаровидную форму (рис. 53). Благодаря этому заметно возрастает прочность металла и появляется относительное удлинение. Регулируя состав, условия охлаждения и применяя термическую обработку, получают ферритную, перлитную или смешанную структуру матрицы и соответственно разные механические свойства. Перевод пластинчатых выделений графита в шаровидные достигается введением в расплав непосредственно перед разливкой магния или церия в количестве 0,02 - 0,05%. Большая часть этих добавок испаряется, окисляется и переходит в шлак, так что в твердом металле обнаруживается не более 0,01% этих элементов. Именно благодаря этим малым добавкам графит при кристаллизации приобретает шаровидную форму. Кроме того, церий и магний активно удаляют серу из чугуна.

Рис. 53. Микроструктура высокопрочного ферритно-перлитного чугуна с шаровидным графитом. x100

Высокопрочный чугун имеет следующий состав по основным компонентам: 3,2 - 3,6% С; 1,6 - 2,9% Si; 0,5 - 0,9% Мn. σв чугунов с шаровидным графитом доходит до 1000 МПа, δ до 15%, ан до 300 - 600 кДж/м2, твердость до НВ (150 - 350). Как видно, высокопрочные чугуны близки по свойствам к углеродистой стали, но значительно дешевле ее. Кроме того, из них можно литьем изготавливать детали сложной формы. Поэтому производство изделий из высокопрочного чугуна с шаровидным графитом быстро увеличивается. Из высокопрочных чугунов отливают шестерни, цилиндры, коленчатые валы, поршни. Высокопрочные чугуны маркируют буквами ВЧ и цифрами, показывающими предел прочности при растяжении и относительное удлинение, например ВЧ 38 - 17, ВЧ 100 - 4.

Рис. 54. Микроструктура ковкого ферритного чугуна. x60

Ковкий чугун содержит 2,2 - 3,2% С; 1,4 - 0,7% Si; 0,3 - 1,0% Мn; до 0,2% S и Р каждого. Термин "ковкий" условен и не отражает способность чугуна выдерживать ковку. Ковкий чугун служит только для получения фасонных отливок, но в отличие от серого чугуна у него обнаруживается некоторая пластичность: относительное удлинение составляет 2 - 12%. Ковкий чугун после кристаллизации и остывания не содержит свободного графита, весь углерод связан в цементит. Именно для этого в ковком чугуне предусмотрено пониженное содержание углерода и кремния. Структура ковкого чугуна после литья состоит из перлита и цементита, поэтому в таком виде он очень хрупок. После литья изделия подвергают отжигам, длящимся 24 - 48 ч. Вначале отжиг ведут при 950 - 970°С для разложения вторичного цементита на аустенит и графит. Затем температуру в печи снижают до 700 - 720°С и опять дают многочасовую выдержку. В этот период происходит распад цементита в перлите на феррит и графит. В результате получается ферритный ковкий чугун (рис. 54). Если вместо длительной выдержки при 700 - 720°С провести медленное охлаждение с печью от 760°С, то в структуре сохранится перлит и получится перлитный ковкий чугун. Графит в ковком чугуне, появляющийся из-за распада цементита, имеет характерную хлопьевидную форму. Излом ковкого чугуна, полученного такими отжигами, темный, поэтому чугун называют черносердечным.

Ковкий чугун имеет довольно высокие механические свойства: σв = 350÷650 МПа, δ = 3÷10%, HB(150 - 170) (ферритный чугун) и НВ(250 - 270) (перлитный чугун). Ковкие чугуны обозначают буквами КЧ и цифрами, показывающими σв и δ(%), например КЧ35 - 10, КЧ60 - 3.

Белый чугун как самостоятельный конструкционный материал не используется из-за большой хрупкости. Однако изделия с отбеленной поверхностью отливаются очень часто. Такими изделиями являются валки для холодной прокатки, мелющие шары для мельниц, колеса и катки с отбеленным ободом, детали размольного горного оборудования. В таких изделиях необходима большая твердость и износостойкость поверхности при достаточно вязкой сердцевине. Чугун для изделий с отбеленной поверхностью имеет такой состав, чтобы на поверхности образовался цементит, а внутри прошла графитизация. Для усиления охлаждения на нужных участках литейную форму снабжают металлическими частями. Твердость отбеленного слоя НВ 300 - 450.

Для работы при высоких температурах и в агрессивных средах в химической промышленности применяют специальные легированные чугуны. Никелевые чугуны с 0,5 - 1% Ni используют для литых деталей, работающих в расплавах солей и щелочей. Значительно более стоек в таких средах чугун "нирезист" с 15% Ni; 3% Сr, 5% Сu. Условно к высоколегированным чугунам можно отнести сплавы, содержащие 25 - 30% Сr или 15 - 17% Si (ферросилид), так как в них имеется не более 0,5% С. Первый сплав используют для работы в азотной кислоте, во многих солях и щелочах, на воздухе до 1000°С. Сплав ферросилид стоек в соляной кислоте и окалиностоек до 950°С.

Кроме описанной графитизации и нормализации, изделия из чугунов очень часто подвергают отжигу для снятия напряжений при 500 - 600°С. Этот отжиг особенно важен для станин различных станков, так как без отжига наблюдается изменение их размеров и потеря точности обработки. Для повышения прочности и твердости чугунных изделий их подвергают закалке и отпуску на троостит или сорбит. Высокопрочные чугуны подвергают изотермической закалке на бейнит.

Высоколегированные белые чугуны используют в качестве так называемых наплавочных сплавов, которые слоем до 2 мм наносят на поверхности деталей, работающих в условиях абразивного и ударного износа (лемеха плугов, ножи бульдозеров, зубья ковшей экскаваторов). Подобным сплавом является У35Х26Г6ВРТ (сормайт), содержащий в среднем 3,5% С и обладающий твердостью HRC (50 - 55).

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'