Глава 6. Цветные металлы и их сплавы. Полупроводниковые материалы

§ 30. Aлюминий и его сплавы

Отличительная особенность алюминия - небольшая плотность (2,7 г/см3), невысокая температура плавления (660°С), сравнительно небольшое электросопротивление, всего в 1,51 раза больше, чем у меди. Алюминий обладает гранецентрированной кубической решеткой и в чистом виде является очень мягким пластичным металлом. Как химический элемент алюминий должен был бы медленно разлагать воду подобно кальцию, однако имеющаяся на его поверхности окисная пленка надежно защищает металл от взаимодействия как с водой, так и с кислородом воздуха. Благодаря этой прочной, очень тонкой и прозрачной окисной пленке алюминий способен длительное время сохранять блестящий вид.

Чистый алюминий широко применяется в качестве электропроводящего материала; на основе алюминия создано большое число сплавов, используемых, главным образом, в авиации. В последние годы алюминиевые сплавы активно внедряются в автомобилестроение, пищевую промышленность (упаковочный материал) и бытовую технику. Особенно бурно растет применение алюминия в строительстве как отделочного и декоративного материала, очень стойкого в условиях атмосферной коррозии. Мировое производство алюминия увеличивается очень быстро: за 18 лет (с 1955 по 1973 г.) оно возросло в 4 раза. Стоимость алюминия примерно в 5 - 10 раз выше, чем углеродистой стали.

Рис. 55. Диаграмма состояния системы алюминий - железо

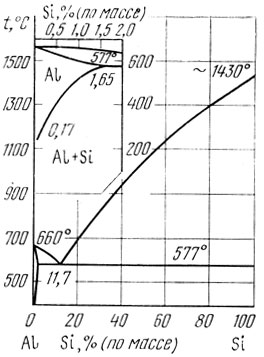

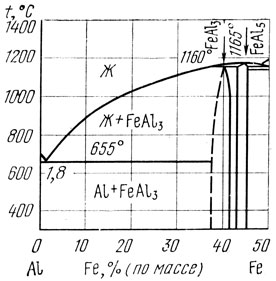

Промышленностью выпускается несколько сортов алюминия, различающихся общим содержанием примесей - от 0,001 до 1,0%. Основные естественные примеси в алюминии - железо и кремний. На диаграмме состояния алюминий - кремний (рис. 55) имеется эвтектическая точка при 577°С и 11,7% Si. Растворимость кремния в твердом алюминии при этой температуре составляет 1,6%. С понижением температуры до 200°С она уменьшается до 0,05%. Диаграмма состояния алюминий - железо сложная, с несколькими промежуточными фазами. Наиболее богатым алюминием является соединение FeAl3. Между ним и алюминием имеется эвтектическая точка при 655°С и 1,8% железа (рис. 56). Растворимость железа в твердом алюминии при эвтектической температуре составляет 0,05%, ниже 400°С она падает до нуля. Это означает, что в двойных доэвтектических сплавах алюминия с железом последнее всегда выделяется в виде включений фазы FeAl3, которые имеют либо эвтектическое происхождение, либо появляются из-за распада твердого раствора. Эвтектические выделения могут образовываться при значительно меньших концентрациях железа чем 0,05% из-за неравновесной кристаллизации.

Рис. 56. Диаграмма состояния системы алюминий - кремний

В алюминии, содержащем одновременно железо и кремний, кроме указанных фаз, характерных для двойных систем, могут появляться и сложные тройные соединения -α-FeAlSi и β-FeAlSi. Они могут появляться непосредственно при кристаллизации в случае больших содержаний примесей или в результате распада твердого раствора. Примеси железа и кремния в алюминии являются вредными, так как существенно снижают его пластические свойства. Обе эти примеси не только содержатся в первичном алюминии, их количество непрерывно увеличивается в алюминиевых сплавах при переплавах из-за взаимодействия с кремнеземом огнеупоров и стальным плавильным инструментом (ложками, скребками). Однако имеется много сплавов, куда кремний и иногда железо вводят намеренно.

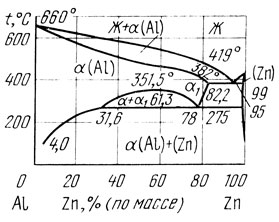

Рис. 57. Диаграмма состояния системы алюминий - цинк

Особенность алюминия как основы сплавов состоит в том, что он ни с одним металлом не дает непрерывных твердых растворов. Только в системе с цинком (рис. 57) при повышенных температурах имеется достаточно большая область твердых растворов. В подавляющем большинстве случаев в двойных системах алюминий - металл появляются хрупкие промежуточные фазы. Следовательно, упрочнять алюминий посредством образования твердых растворов возможно лишь в ограниченной степени. Поэтому используют другой путь упрочнения - посредством образования частиц соединений в матрице твердого раствора. Этот путь неизбежно предопределяет использование закалки и старения. Ограниченность же области твердых растворов на основе алюминия вынуждает задавать такое содержание каждого легирующего компонента, которое не приводило бы к появлению излишнего количества хрупких промежуточных фаз.

Деформируемые алюминиевые сплавы, как правило, содержат 2 - 3 и более легирующих компонентов в количествах от 0,2 до 2 - 4% каждого. Исключение составляет лишь двойной сплав АМц с 1,0 - 1,6% Мn. Марганец входит в состав большинства деформируемых алюминиевых сплавов в количестве 0,2 - 1,5%. Его назначение состоит в том, что он существенно замедляет рекристаллизацию, повышает температуру этого процесса и тем самым упрочняет сплав при повышенных температурах, измельчает рекристаллизованное зерно, входит в состав сложных соединений, которые придают сплавам жаропрочность.

Большинство деформируемых алюминиевых сплавов способно воспринимать закалку (без полиморфного превращения) и старение и в результате этого существенно упрочняться. Типичные легирующие компоненты рассматриваемых сплавов, кроме марганца, - медь, магний, кремний, цинк. В специальных жаропрочных сплавах содержатся железо, никель, хром, титан в количестве 0,2 - 1%. Во всех алюминиевых сплавах введение 0,1 - 0,2% титана вызывает сильное измельчение зерна в литом состоянии. Этот эффект частично сохраняется и после рекристаллизации. В некоторые сплавы вводят бериллий (0,001 - 0,002%) для уменьшения окисления при плавке.

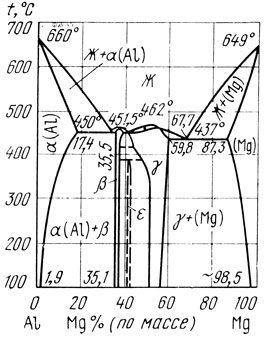

Рис. 58. Диаграмма состояния системы алюминий - магний

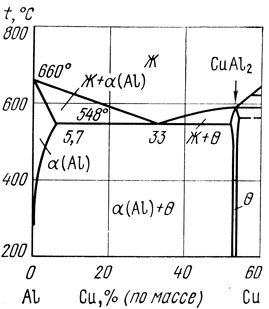

На рис. 58 и 59 представлены двойные диаграммы состояния алюминия с медью и магнием. В обоих случаях с повышением температуры наблюдается существенное изменение растворимости легирующих элементов в алюминии. Подобное же изменение растворимости отмечается и в многокомпонентных системах, что и обеспечивает возможность упрочняющей термообработки. Однако в сложных сплавах в равновесии с алюминиевым раствором будут находиться сложные по составу и строению фазы согласно соответствующим диаграммам состояния.

Рис. 59. Диаграмма состояния системы алюминий - медь

Типичными деформируемыми алюминиевыми сплавами являются так называемые дюралюмины - сплавы алюминия с медью, магнием и марганцем. Составы некоторых типичных деформируемых алюминиевых сплавов приведены в табл. 5. Там же приведен состав по примесям одной из марок алюминия.

| Марка сплава | Легирующие компоненты, % остальное Al | Примеси, % не более | ||||||||

| Cu | Mg | Mn | Si | Zn | Прочие | Fe | Si | Cu | Zn | |

| А5 | - | - | - | - | - | - | 0,3 | 0,3 | 0,02 | 0,06 |

| АМц | - | - | 1,0 - 1,6 | - | - | - | 0,7 | 0,6 | 0,2 | 0,1 |

| АМг6 | - | 5,8 - 6,8 | 0,5 - 0,8 | - | - | 0,1 Ti; 0,001 Ве | 0,7 | - | 0,1 | 0,2 |

| Д16 (дуралюмин) | 3,8 - 4,9 | 1,2 - 1,8 | 0,3 - 0,9 | - | - | - | 0,2 | 0,25 | - | 0,1 |

| АК8 (супердюралюмин) | 3,9 - 4,8 | 0,4 - 0,8 | 0,4 - 1,0 | 0,6 - 1,2 | - | - | 0,3 | - | - | 0,1 |

| В95 | 1,4 - 2,0 | 1,8 - 2,8 | 0,2 - 0,6 | - | 5,0 - 7,0 | 0,1 - 0,25 Cr | 0,3 | 0,3 | - | - |

Механические свойства указанных сплавов в различном состоянии приведены в табл. 6. Как видно, в результате легирования, нагартовки и термической обработки удается в несколько раз повысить прочность (со 100 до 560 МПа) и твердость НВ (20 - 150) алюминия. У высокопрочных алюминиевых сплавов удельная прочность, т. е. отнесенная к плотности, оказывается больше, чем у сталей и других сплавов. Именно это и предопределяло их применение в летательных аппаратах.

Деформируемые алюминиевые сплавы, кроме закалки и старения, часто подвергают отжигу-гомогенизации. Это объясняется тем, что из-за неравновесной кристаллизации в сплавах возникает очень сильная дендритная ликвация и появляются неравновесные эвтектические составляющие. Особенно сильно ликвируют магний и медь. Так, по равновесной диаграмме состояния эвтектическая составляющая в сплавах алюминий - медь должна была бы появляться только при 5,65% Сu, а она появляется уже при 1,6 - 2% Сu. Особенностью нагрева под закалку алюминиевых сплавов является необходимость очень строгого поддержания температуры (±5°), чтобы не допустить пережога (оплавления) и чтобы достичь наибольшего эффекта термической обработки. Так, сплавы Д16 и АК8 закаливают с температуры 495 - 505°С, а сплав В95 - с 465 - 480°С. Закалка проводится в воде. Алюминиевые сплавы после закалки подвергают естественному (20°С, 4 - 5 сут) или искусственному старению. Искусственное старение в зависимости от состава сплава проводят при 120 - 195°С 6 - 12 ч. Рекристаллизационный отжиг ведут при 300 - 350°С (чистый алюминий) и при 350 - 420°С (сплавы).

Как уже отмечалось, чистый алюминий обладает большой стойкостью против атмосферной коррозии. Сплавы алюминия, содержащие медь и цинк, значительно хуже в этом отношении. Двойные сплавы с марганцем и магнием (АМц и АМг) очень хорошо сопротивляются атмосферной коррозии.

| Марка сплава | Состояние | σв, МПа | σт, МПа | δ, % | ψ, % | НВ |

| А5 | Отоженный | 80 | 60 | 30 - 40 | 70 - 90 | 25 |

| Нагартованный | 150 | 120 | 5 - 10 | 50 - 60 | 35 | |

| АМц | Отоженный | 130 | 50 | 20 | 70 | 30 |

| Нагартованный | 220 | 180 | 5 | 50 | 55 | |

| АМг6 | Отоженный | 340 | 170 | 20 | - | 70 |

| Д16 | Отоженный | 210 | 110 | 18 | 55 | 42 |

| Закаленный и естественно состаренный | 450 | 330 | 17 | 30 | 105 | |

| АК8 | Закаленный и искуственно состаренный | 480 | 380 | 10 | 25 | 135 |

| В95 | Отоженный | 260 | 130 | 13 | - | - |

| Закаленный и искуственно состаренный | 560 | 530 | 8 | 12 | 150 |

Литейные алюминиевые сплавы содержат почти те же легирующие компоненты, что и деформируемые, но в значительно большем количестве и на соответствующих диаграммах состояния литейные сплавы расположены ближе к эвтектическим концентрациям. Как было показано в § 18, только такие сплавы обладают необходимыми литейными технологическими свойствами, позволяющими получать из них здоровые фасонные отливки.

Многие литейные алюминиевые сплавы построены на основе системы алюминий - кремний (см. рис. 55) и называются силуминами. Двойная эвтектика алюминий - кремний имеет очень грубую структуру, кремний выделяется в виде больших пластин (на шлифах - в виде игл) (рис. 60, а). Поэтому такие сплавы подвергают модифицированию, которое заключается в том, что в расплав перед разливкой вводят натрий, образующийся в результате обменной реакции с флюсом, содержащим фтористый натрий. Под действием тысячных долей процента натрия выделения кремния резко измельчаются (рис. 60, б), а прочность и пластичность сплава возрастают.

Рис. 60. Микроструктура немодифицированного (а) и модифицированного (б) силумина с 7% Si. х200

Значительная группа алюминиевых литейных сплавов основана на тройной системе алюминий - кремний - медь и на двойной системе алюминий - магний. Особую группу составляют жаропрочные алюминиевые сплавы, содержащие 4 - 5% меди и небольшие добавки переходных металлов. Литейные свойства таких сплавов очень невысоки.

Многие алюминиевые литейные сплавы подвергают различным видам термической обработки. Приняты следующие обозначения режимов термообработки: Т1 - старение (после литья без закалки), Т2 - отжиг, Т4 - закалка, Т5 - закалка и частичное старение, Т6 - закалка и полное старение до наибольшей твердости, Т7 - закалка и стабилизирующий отпуск, Т8 - закалка и смягчающий отпуск. Свойства алюминиевых литейных сплавов существенным образом зависят от способа литья, где решающую роль играют скорость охлаждения при затвердевании отливки и в процессе охлаждения (для сплавов, воспринимающих закалку). В общем случае увеличение скорости отвода тепла вызывает повышение прочностных и пластических свойств. Поэтому механические свойства отливок, полученных литьем в песчано-глинистые формы и по выплавляемым моделям, оказываются более низкими, чем при литье в кокиль, а при литье под давлением свойства настолько повышаются из-за очень резкого охлаждения, что, например, для силуминов оказывается ненужным модифицирование натрием. По этой же причине при литье в кокиль и под давлением допускается большее содержание вредной примеси железа.

| Марка сплава | Легирующие компоненты, % (остальное Аl) | Примеси, % не более | ||||||||

| Si | Cu | Mn | Mg | Fe | Si | Mg | Cu | Zn | сумма | |

| АЛ2 | 10 - 13 | - | - | - | 0,8 - 1,5 | - | 0,1 | 0,6 | 0,3 | 2,2 - 2,8 |

| АЛ4 | 8 - 10 | - | 0,25 - 0,50 | 0,17 - 0,30 | 0,6 - 1,0 | - | - | 0,3 | 0,3 | 1,2 - 1,6 |

| АЛ8 | - | - | - | 9,5 - 11,5 | 0,3 | 0,3 | - | 0,3 | 0,1 | 2,2 |

| АЛ10В (АК8М7) | 4 - 6 | 5 - 8 | - | 0,2 - 0,5 | 1,2 - 1,3 | - | - | 0,5 Mn | 0,6 | 2,5 - 2,7 |

| АЛ19 | - | 4,5 - 5,3 | 0,6 - 1,0 | 0,15 - 0,35 Ti | 0,2 | 0,3 | 0,05 | - | 0,2 | 0,8 - 1,0 |

В табл. 7 приведены составы некоторых наиболее распространенных литейных алюминиевых сплавов, а в табл. 8 - их механические свойства.

Сплав AЛ2 - простой двойной силумин эвтектического состава, не воспринимающий закалку. Термообработка его сводится к отжигу после литья для снятия напряжений. Сплав АЛ4 - силумин доэвтектического состава, в который введен магний, что обеспечивает возможность закалки и старения в результате переменной растворимости соединения Mg2Si в алюминии. Оба эти сплава подвергаются модифицированию натрием. Сплав АЛ10В (АК5М7) построен на основе системы алюминий - кремний - медь с добавками магния. Закалка и старение сплава обеспечиваются переменной растворимостью в алюминии сложных соединений, а хорошие литейные свойства - достаточным количеством двойной эвтектики А1-Si и тройной эвтектики А1-Si-Al2Cu. Сплав АЛ8 является практически двойным сплавом алюминия с магнием. Он по составу находится далеко от эвтектической точки, имеет большой интервал кристаллизации и поэтому обладает невысокими литейными свойствами. Однако хорошие механические свойства - пониженная плотность (2,55 г/см2), отличная коррозионная стойкость - обусловливают достаточно широкое его применение. Увеличение содержания магния и приближение к эвтектическому составу позволило бы улучшить литейные свойства, однако при этом становится невозможной обычная плавка без покровных флюсов, так как расплав сильно окисляется. Сплав АЛ 19 - это типичный высокожаропрочный материал, способный работать при 300°С.

| Марка сплава | Состояние | σв, МПа | δ, % | НВ |

| АЛ2 | Литой модифицированный | 150 | 4 | 50 |

| Модифицированный и термически обработанный по Т2 (отжиг при 300±10°С 3 ч) | 140 | 4 | 50 | |

| АЛ4 | Литой немодифицированный | 150 | 2 | 50 |

| Модифицированный и термически обработанный по Т6 (закалка с 535±5°С в воду, отжиг при 175±5°С, 15 ч) | 230 | 3 | 70 | |

| АЛ8 | Термически отработанный по Т4 (закалка в масло после выдержки при 430±5°С, 20 ч) | 290 | 9 | 60 |

| АЛ10В (АК5М7) | Литой в песчано-глинистую форму | 130 | - | 80 |

| Литой в кокиль | 160 | - | 80 | |

| Литой в песчано-глинистую форму, термически обработанный по Т1 (старение при 175°С, 10 ч) | 150 | - | 80 | |

| Литой в кокиль, термически обработанный по Т1 (старение при 175°С, 10 ч) | 170 | - | 90 | |

| АЛ19 | Термически обработанный по Т5 (закалка с 545±5°С после выдержки 10 ч в воду и старение при 175±5°С, 5 ч) | 340 | 4 | 90 |

Во всех литейных алюминиевых сплавах допускается 0,8 - 1,2% железа как примеси, неизбежно попадающей в металл при переплавках. Поэтому во всех сплавах оговорено содержание марганца, который ослабляет вредное действие железа, переводя иглообразные выделения железной составляющей в компактные.

Имеется очень большая группа алюминиевых сплавов, получаемых путем переплавки отходов и выпускаемых в виде чушек. Раньше эти сплавы называли вторичными. По составу они почти не отличаются от обычных алюминиевых литейных сплавов, но в них содержится повышенное количество железа и некоторых неконтролируемых примесей, в частности кислорода в виде пленок окиси алюминия. Эти сплавы обозначают марками с добавлением буквы "ч" (в чушках).

В последние годы появились антифрикционные двойные сплавы на основе алюминия, содержащие сурьму, олово, медь, свинец в количестве 3 - 6%. Сплавы предназначены для вкладышей подшипников скольжения. Алюминиевые сплавы этого типа получают в виде слоя на стальной ленте обработкой давлением. Вкладыши из сплава алюминий - свинец получают методом порошковой металлургии. Характерной особенностью антифрикционных алюминиевых сплавов (как и вообще антифрикционных сплавов) является двухфазная структура, причем фазы обладают существенно разной твердостью. В процессе работы при трении с шейкой стального вала мягкая фаза вырабатывается сильнее и образующиеся зазоры служат естественными каналами, по которым смазка распределяется по всей поверхности трения. В сплаве алюминия с сурьмой и медью твердой фазой являются соединения AlSb и А12Сu, а мягкой - сам алюминий. В сплавах с оловом и свинцом именно эти металлы образуют мягкие прослойки по границам более твердых зерен алюминия.

Гидрораспределитель золотниковый ВЕ6.64 тут.

|

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'