§ 28. Легированные стали и сплавы на основе железа с особыми свойствами

Легированными называются стали, содержащие, кроме углерода, кремния, марганца и примесей серы и фосфора, добавки других элементов. В некоторых легированных сталях углерод является нежелательной примеси и его содержание ограничивается 0,05% и менее. Легированными считаются также стали, имеющие в своем составе более 1% Si или Мn. Легирующие элементы вводят в сталь с целью повышения механических свойств и эксплуатационных характеристик. Повышение механических свойств в большинстве легированных сталей достигается после термической обработки. Легирующие элементы способствуют увеличению закаливаемости и прокаливаемости стали, замедлению распада переохлажденного ауетеннта, замедлению процессов, приводящих к смягчению стали при отпуске. Некоторые легирующие элементы способствуют сильному измельчению зерна в сталях, а это благоприятно сказывается на свойствах, Посредством легирования удается получать жаропрочные, жаростойкие и коррозионностойкие стали, а также стали и сплавы с особыми физическими свойствами.

В СССР принята следующая система обозначений марок легированных сталей. Первые две цифры соответствуют содержанию углерода в сотых долях процента. Если углерода не более 0,10%, цифра опускается. Далее большими буквами обозначаются легирующие элементы: А - азот, Б - ниобий, В - вольфрам, Г - марганец, Д - медь, К - кобальт, М - молибден, Н - никель, Р - бор, С - кремний, Т - титан, Ф - ванадий, X - хром, Ц - цирконий. За буквой следует цифра, показывающая содержание в процентах этого легирующего элемента, если оно превышает 1,0 - 1,5%. При содержании около одного процента и менее цифра не ставится. Не следует путать букву А в середине марки с буквой А в конце или в начале марки. Буква А в середине марки указывает на то, что в стали содержится азот как легирующий элемент. Буква А в конце марки (см. § 26) указывает на то, что сталь высококачественная и имеет пониженное количество серы и фосфора. Буква А в начале марки означает, что сталь "автоматная" с повышенным содержанием серы и фосфора. Примеры обозначения легированных сталей: 40XНМА - сталь с 0,37 - 0,44% С, легированная 0,6 - 0,9% Сr; 1,25 - 1,65% Ni; 0,5 - 0,8% Mo, содержание серы и фосфора менее 0,03%.

Из этих общих правил имеются исключения. В марках инструментальных легированных сталей содержание углерода выражается не в сотых, а в десятых долях процента, как и при обозначении инструментальных углеродистых сталей. Например, 5ХНМ - сталь с 0,5 - 0,6% С; 0,6 - 0,7% Сr; 1,2 - 1,6% Ni; 0,2 - 0,3% Mo.

Вообще при обозначении инструментальных сталей содержание углерода нередко не указывается, если оно составляет 0,9 - 1,1%. Группу инструментальных сталей, легированных вольфрамом, обозначают марками Р18, Р9 и т. д. Буква Р указывает на то, что сталь быстрорежущая, а цифра показывает содержание вольфрама в процентах. Легированные стали, предназначенные для изготовления шарикоподшипников, обозначают буквами ШХ. Следующие за буквой X цифры показывают содержание хрома в десятых долях процента. Так, ШХ15 обозначает шарикоподшипниковую сталь, легированную 1,5% Сr. Содержание углерода в марках этих сталей не отражено, так как оно составляет всегда 0,95 - 1,15%.

Особые виды легированных сталей, имеющих специальное назначение, маркируют по-иному. Так, стали для сердечников трансформаторов, статоров и роторов электродвигателей называются электротехническими, и их марки начинаются с буквы Э. Имеется также большое число новых экспериментальных легированных сталей, которые обозначают буквами ЭИ, ЭП. Следующие затем цифры являются просто порядковым номером и не отражают ни состава, ни свойств стали.

Легированные стали представляют собой сложные системы с числом компонентов, доходящим до 7. Практически невозможно обсуждать фазовый состав и свойства таких сложных систем по соответствующим диаграммам состояния. Поэтому приходится рассматривать влияние легирующих элементов на структуру и свойства сталей и вообще сплавов на основе железа с нескольких позиций. Прежде всего следует проследить влияние легирующих элементов на положение некоторых критических точек диаграммы состояния двойной системы железо - углерод (см. рис. 46). Установлено, что все легирующие элементы сдвигают эвтектоидную точку S диаграммы состояния системы железо - углерод в область меньших концентраций углерода. Точно такое же действие они оказывают на точку соответствующую наибольшей растворимости углерода в аустените. Это значит, что доэвтектоидная углеродистая сталь при введении легирующих элементов может стать заэвтектоидной, а в заэвтектоидной стали может появиться ледебуритная эвтектика. Наиболее сильное действие на смещение точек S и Е оказывают вольфрам и кремний.

Влияние легирующих элементов определяется также их взаимодействием с углеродом. Сравнительно небольшая группа легирующих элементов не образует собственных карбидов в стали и не входит в состав цементита, они лишь растворяются в аустените или феррите. Такими элементами являются кремний, медь, кобальт, никель. Все остальные легирующие элементы - марганец, хром, молибден, вольфрам, ванадий, ниобий, титан - не только растворяются в аустените или феррите, но могут частично входить в состав цементита. Все эти элементы, кроме марганца, могут образовывать в стали самостоятельные карбидные фазы. Хром и ванадий образуют карбиды сложной структуры и сложного состава, описываемого формулами Ме7С3, Ме23С6 и т. п. В состав таких карбидов может входить и железо. Титан, ниобий, молибден, вольфрам образуют простые карбиды типа MeС или Ме2С. Эти карбиды очень устойчивы, тверды и практически не содержат железа.

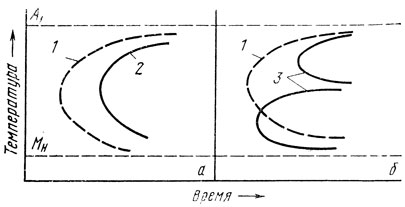

Рис. 49. Диаграммы изотермического распада аустенита в легированных сталях (начало распада): 1 - углеродистая сталь; 2 - сталь, легированная элементами, не образующими карбидов; 3 - сталь, легированная карбидообразующими элементами

Очень велико влияние легирующих элементов на процессы закалки и отпуска сталей. Прежде всего это выражается в их действии на изотермический распад переохлажденного аустенита. Естественно, в данном случае рассматриваются только стали, обладающие равновесной аустенитной структурой при высокой температуре и равновесной ферритной структурой при комнатной температуре. Элементы, не образующие карбидов в стали (кроме кобальта), увеличивают время до начала распада переохлажденного аустенита. Поэтому С-кривые сдвигаются вправо (рис. 49, а) в сравнении с положением для углеродистых сталей. Это происходит вследствие замедления диффузии углерода из-за присутствия атомов легирующих элементов. Карбидообразующие металлы (хром, молибден, вольфрам, ванадий и др.) оказывают более сложное действие (рис. 49, б). Они замедляют начало распада переохлажденного аустенита лишь в области малых переохлаждений, где образуются обычные эвтектоидные структуры - перлит, сорбит и троостит. При больших переохлаждениях наблюдается уменьшение устойчивости аустенита. Бейнитное превращение в этом случае описывается своей самостоятельной С-кривой.

Подавляющее большинство легирующих элементов, кроме алюминия, кобальта и кремния, понижает температуру начала образования мартенсита. Например, 5% Мн в стали с 1% С снижают точку Мн до 0°С. Это значит, что путем ускоренного охлаждения такой стали можно получить полностью аустенитную структуру. Однако эта структура будет неравновесной, и под действием небольших нагревов или местных деформаций может появиться мартенсит.

Легирующие элементы (кроме никеля и марганца) существенно замедляют распад мартенсита, так что мартенсит в некоторых легированных сталях может сохраняться до 400 - 500°С. Кроме того, при отпуске происходит превращение остаточного аустенита в мартенсит. Все это способствует сохранению твердости легированных сталей до значительно более высоких температур, по сравнению с углеродистыми. В ходе отпуска происходит образование дисперсных частиц карбидов, поэтому при 400 - 500°С в сталях, легированных хромом, молибденом, ванадием, отмечается повышение твердости по сравнению с закаленным состоянием. Процесс укрупнения карбидов в легированных сталях при повышенных температурах идет медленно, и также по этой причине легированные стали способны сохранять значительную прочность и твердость при высоких температурах.

Легирующие элементы, как правило, способствуют повышению прокаливаемости сталей в результате замедления диффузионных процессов. При введении нескольких легирующих металлов (хрома, никеля, молибдена) удается настолько увеличить прокаливаемость стали, что становится возможным прокалить насквозь детали диаметром до 200 - 250 мм. Особенно сильно увеличивает прокаливаемость сталей бор при содержании 0,001 - 0,005%. Этот элемент сосредоточивается на границах зерен аустенита и подавляет зарождение центров феррита и цементита, резко замедляя тем самым эвтектоидный распад.

Легированные стали склонны к так называемой отпускной хрупкости, которая выражается в резком снижении ударной вязкости после отпуска. Отпускную хрупкость первого рода, появляющуюся после отпуска при 300°С , объясняют неоднородным превращением мартенсита в центре и по границам зерен. Отпускную хрупкость второго рода, появляющуюся при медленном охлаждении после отпуска при 500°С, предположительно объясняют перераспределением атомов фосфора.

Очень важно влияние легирующих элементов на критические точки железа А3 и А4. Это влияние можно проследить по диаграмме состояния двойной системы железо - легирующий элемент. Одна группа элементов (никель, марганец) понижает точку А3 и повышает точку А4. Итак, эти элементы расширяют фазовую область аустенита, и выше определенного содержания такого элемента сплавы приобретают устойчивую аустенитную структуру от точки кристаллизации до комнатной и более низких температур.

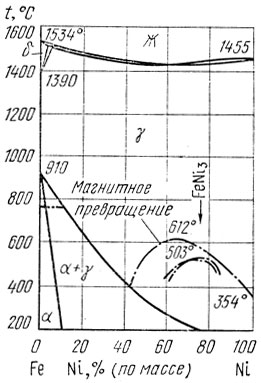

Рис. 50. Диаграмма состояния системы железо - никель

На рис. 50 представлена диаграмма состояния системы железо - никель. Как видно, в равновесном состоянии сплавы с 75% Ni и более будут однофазными γ-растворами от температуры плавления до 200°С. Практически же в литом состоянии сплавы приобретают однофазную аустенитную структуру уже при 20 - 25% Ni.

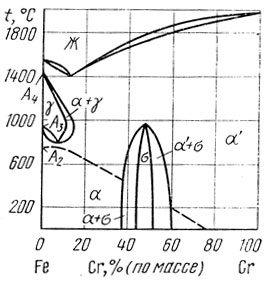

Другую группу образует большинство легирующих элементов. Они понижают точку А4 и повышают точку А3, так что на диаграмме состояния образуется замкнутая γ-область. Такое действие оказывают хром, кремний, ванадий, вольфрам, молибден и др. На рис. 51 представлена диаграмма состояния системы железо - хром. Как видно, при содержании более 12 - 13% Сr сплавы не испытывают превращений γ α и обладают устойчивой ферритной структурой.

α и обладают устойчивой ферритной структурой.

Рис. 51. Диаграмма состояния системы железо - хром

В легированных сталях в значительно большей степени, чем в углеродистых, развивается дендритная ликвация - разница в составе осей дендритов и промежутков между осями. Это вызывает необходимость гомогенизации литого металла. Без отжига-гомогенизации легированные стали обладают пониженными свойствами, а в деформированном металле обнаруживается резко выраженное полосчатое строение. Ввиду высоких требований по содержанию серы, фосфора, водорода, неметаллических включений основная масса легированных сталей выплавляется в дуговых электрических печах. Для сталей наиболее ответственного назначения применяется электрошлаковый или вакуумно-дуговой переплав. Малотоннажные марки легированных сталей готовят в индукционных плавильных печах.

Легированные стали столь разнообразны по составу, структуре, свойствам и назначению, что невозможно дать единую классификацию. Поэтому приходится разделять легированные стали по отдельным признакам. Прежде всего принято классифицировать легированные стали по структуре в равновесном состоянии (классификация по Обергофферу). По этому признаку легированные стали, содержащие углерод, делят на доэвтектоидные, эвтектоидные, заэвтектоидные, ледебуритные. Как отмечалось, легирующие элементы вызывают смещение точек S и Е на диаграмме двойной системы железо - углерод в сторону меньших содержаний. Поэтому доэвтектоидная сталь с 0,6% С от добавок хрома, никеля, вольфрама и других элементов становится сначала эвтектоидной и затем заэвтектоидной. В заэвтектоидной углеродистой стали с 0,9 - 1,2% С при введении в нее легирующих добавок появляется карбидная эвтектика - ледебурит, и такую легированную сталь называют ледебуритной. Если в стали содержится углерода 0,1 - 0,2% и менее, а содержание легирующих элементов велико, то под их действием сталь может приобрести устойчивую ферритную или аустенитную структуру. Таким образом, выделяют ферритные и аустенитные стали. Примером первых могут служить хромовые (с 12 - 13% Сr) и кремнистые (с 3 - 5% Si) стали, примером вторых - никелевые (более 20% Ni) и марганцевые (более 10% Мn) стали.

Другая классификация легированных сталей (по Гийе) основана на виде структуры после нормализации - охлаждения образцов сечением 20 - 30 мм на воздухе с 900 - 950°С. По этому признаку легированные стали делят на перлитные, мартенситные и аустенитные. Эта классификация предполагает, что сталь испытывает фазовые превращения А1 и А3 и в ней содержится не менее 0,2% С. Стали перлитного класса - это сравнительно малолегированные стали, содержащие 1 - 2% легирующих добавок. Аустенит в этих сталях при нормализации успевает превратиться в перлит. Стали мартенситного класса содержат большее количество легирующих элементов (в сумме несколько процентов), так что С-кривые у них значительно сдвинуты вправо, температура начала образования мартенсита составляет 100 - 150°С. Поэтому при нормализации переохлажденный аустенит превращается в мартенсит. Стали аустенитного класса - это стали с повышенным содержанием легирующих компонентов (в сумме до 10% и более). У этих сталей температура начала образования мартенсита лежит ниже 0°С, так что при комнатной температуре они представляют переохлажденный метастабильный аустенит. В этом их отличие от аустенитных сталей со структурой устойчивого γ-раствора.

По назначению легированные стали можно разделить на конструкционные, инструментальные и стали и сплавы на основе железа с особыми физическими свойствами. Конструкционные стали в свою очередь можно подразделить на стали, используемые в строительстве, для машиностроения общего назначения, высокопрочные, коррозионностойкие, жаропрочные и жаростойкие.

Конструкционные стали

Строительные легированные стали содержат не более 0,25% С. Как и в случае углеродистых строительных сталей, это вызвано необходимостью иметь хорошую свариваемость. При больших содержаниях углерода в сварных швах появляется усадочная пористость и возможно охрупчивание металла из-за частичной закалки. Поскольку строительные стали выпускаются в массовом количестве, легирование должно производиться дешевыми и недефицитными элементами. По условиям использования (сварные фермы, колонны, мостовые пролеты) легированные строительные стали не могут подвергаться термической обработке, и необходимый уровень механических свойств достигается в период охлаждения после горячей обработки давлением. Строительные стали содержат до 2% Мn, до 1% Si, до 1% Сr (09Г2, 14Г2, 14ХГС). Они имеют предел текучести около 350 МПа, удлинение 20% и могут работать до - 40°С. Сталь 15ХСНД, содержащая 0,2 - 0,4% Сu, обладает повышенной стойкостью против атмосферной коррозии и нехладноломка до -70°С. Строительные стали выпускают в виде профилей (уголки, швеллеры, двутавры) и листов.

Легированные стали для машиностроения подразделяются на цементуемые и улучшаемые, а также стали для поверхностной закалки и для азотирования. Сюда же можно отнести пружинно-рессорные, шарикоподшипниковые и износостойкие стали. Цементуемые стали содержат от 0,1 до 0,3% С. Во все цементуемые стали введен хром, который повышает твердость цементованного слоя и увеличивает глубину закаленного слоя при термической обработке, следующей за цементацией. Для улучшения прокаливаемости в цементуемые стали вводят бор. Для деталей с большим сечением используют стали, легированные хромом и никелем (до 4%). Никель обеспечивает высокую прокаливаемость и равномерность свойств по сечению. Более дешевыми являются стали, в которых никель заменен марганцем. Наиболее распространены следующие цементуемые легированные стали: 15Х, 20X, 20ХН, 20ХГР (до 0,005% В), 12Х2Н4, 18X2H4B. После закалки и низкотемпературного отпуска первые три стали имеют предел текучести 650 - 700 МПа при удлинении 15%. Более легированные стали 20ХГР, 12Х2Н4 и 18X2H4B обладают пределом текучести 1100 МПа и удлинением 15%.

Улучшаемые стали содержат 0,3 - 0,5% С и до 5% в сумме легирующих элементов, среди которых обязательно присутствует до 1 % Сr. Все улучшаемые стали подвергают закалке и высокотемпературному отпуску для получения сорбитной структуры. Назначение легирующих элементов в этих сталях - обеспечить сквозную прокаливаемость изделия и необходимый уровень свойств по всему сечению. В эти стали вводят также по 0,1% V, Ti, Nb, Zr с целью измельчения зерна. Для уменьшения склонности к хрупкости эти стали легируют молибденом или вольфрамом. Механические свойства улучшаемых сталей определяются термической обработкой и могут меняться в следующих пределах: σ0,2 = 600÷1400 МПа, δ= 30÷10%, aн = 2000÷500 кДж/м2.

Для поверхностной закалки применяют стали 45Х и 50Х. Азотированию подвергают стали, легированные, кроме хрома и молибдена, алюминием или титаном. Эти элементы образуют очень твердые и химически прочные нитриды в поверхностном слое, насыщаемом азотом. Такими сталями являются 38ХМЮА и 30ХТ2М. Хорошо азотируется также сталь 40XHMA.

Пружинные легированные стали в изделиях должны иметь высокий предел текучести - не менее 1000 МПа при твердости HRC 39 - 44. Во всех пружинных сталях содержится 0,5 - 0,7% С, а легирующими добавками служат кремний, хром, а также марганец, ванадий, бор. Пружинные стали подвергаются закалке и отпуску при 350 - 520°С на троостит. Сталь 60С2 является основным материалом для пружин подвижного состава железнодорожного транспорта. Из стали 55ХГР изготавливают рессоры грузовых автомашин, а из стали 50ХФА - рессоры легковых автомашин. Сталь 70C2XA используется для пружин часовых механизмов.

Шарикоподшипниковые стали всегда содержат 0,9- 1,15% С и не менее 0,5% Сr. Стали ШХ6 и ШХ9, легированные соответственно 0,6 и 0,9% Сr, служат для изготовления шариков и роликов диаметром до 15 - 20 мм. Из стали LUX 15 (1,3 - 1,65% Сr) делаются более крупные детали - диаметром до 30 мм. Крупногабаритные шарики и ролики изготавливают из стали ШХ15СГ, содержащей, кроме хрома, кремний и марганец. Сталь ШХ15 служит основным материалом для колец шариковых и роликовых подшипников. К шарикоподшипниковым сталям предъявляют очень жесткие требования по содержанию неметаллических включений, так как эти загрязнения являются главной причиной разрушения подшипников качения. Изделия из шарикоподшипниковых сталей закаливают и подвергают низкому отпуску до твердости HRC 61 - 66.

Износостойкой легированной сталью является сталь Г13, содержащая 1,1 - 1,3% С, 12 - 14% Мn. После закалки с 1100°С в воде эта сталь имеет аустенитную структуру с включениями карбида марганца. Сталь обладает высоким пределом прочности - 800 - 1000 МПа, сравнительно низким пределом текучести 300 - 350 МПа, большой ударной вязкостью 2000 - 3000 кДж/м2. Отличительная особенность стали Г13 состоит в очень сильном упрочнении под действием местных контактных нагрузок и деформаций. Сталь Г13 прекрасно работает в условиях ударного износа, так как способна резко упрочняться в местах приложения нагрузки. Из стали Г13 изготавливают детали камнедробилок и т. п. Эту сталь используют главным образом для фасонного литья (см. ниже). Сталь Г13 называют иногда сталью Гадфильда по имени инженера, предложившего ее состав в 1886 г.

Высокопрочные стали появились в последние 20 - 30 лет в ответ на требования специального машиностроения. После закалки и отпуска предел прочности новых высокопрочных сталей составляет 1800 - 2000 МПа при хорошей пластичности δ = 10%, aн = 800÷1000 кДж/м2. Стали сохраняют пластичность до -196°С. Углерод в высокопрочных сталях является примесью, его содержание ограничивается 0,03%. Основными легирующими элементами в высокопрочных сталях служат никель, хром, кобальт, молибден, титан. В результате закалки эти стали приобретают структуру безуглеродистого мартенсита. В закаленном состоянии после охлаждения с 856°С на воздухе такие стали очень пластичны (δ = 15÷20%) и легко поддаются деформированию, обработке резанием и сварке. Отпуск при 480 - 500°С приводит к образованию предвыделений (см. §15) на основе промежуточных соединений Ni3Mo, Ni3Ti. Мартенситная структура основного твердого раствора после отпуска сохраняется. Длительная выдержка при 550°С и выше приводит структуру в равновесное состояние: образуются аустенит и обычные выделения промежуточных фаз. Типичной высокопрочной сталью является Н18К9М5Т, из которой изготавливают шестерни, валы, корпуса ракет. Для работы при температурах до 500°С применяется высокопрочная сталь Н4Х12К15М4. Высокопрочные стали готовят из высокочистых дорогих исходных материалов и только вакуумно-дуговой или вакуумной индукционной плавками.

Коррозионностойкие стали можно подразделить на нержавеющие, т. е. стойкие в условиях атмосферной коррозии, и на кислотостойкие - устойчивые в кислотах, щелочах, солях и других агрессивных средах. Железо и углеродистые стали не обладают коррозионной стойкостью, так как имеют значительный отрицательный электрохимический потенциал и на их поверхности обычно не возникают защитные пленки. Для повышения коррозионной стойкости в сталь вводят хром или хром и никель. Хром при содержании более 12 - 13% повышает электрохимический потенциал до положительных значений и приводит к однофазной ферритной структуре. Поэтому коррозионная стойкость существенно возрастает. Еще большее увеличение коррозионной стойкости достигается при совместном введении хрома и никеля в таких количествах, которые придают стали устойчивую аустенитную структуру. Примерами ферритных нержавеющих сталей могут служить стали группы X13, содержащие 12 - 14% Сr и от 0,05 до 0,45% С. Малоуглеродистые хромистые стали используют для изготовления турбинных лопаток, деталей химической аппаратуры и предметов домашнего обихода. Стали с 0,3 - 0,45% С закаливают на мартенсит и подвергают отпуску при 160 - 200°С до твердости HRC 50 - 52. Из них изготавливают измерительный и медицинский инструмент, т. е. эти стали являются по назначению инструментальными. Для работы в крепкой азотной, фосфорной кислотах и других химически агрессивных средах используют стали с 17 и 28% Сr (12X17 и 15X28). Эти типичные ферритные стали с включениями карбидов хрома.

Наиболее распространенной нержавеющей сталью аустенитного класса является сталь X18H9T, содержащая не более 0,12% С. Титан в эту сталь вводят в таком количестве (до 0,7%), чтобы связать углерод в стойкие карбиды титана и тем самым предотвратить образование карбидов хрома. При образовании этих карбидов границы зерен обедняются хромом и сталь становится склонной к межкристаллитной коррозии, которая приводит к катастрофическому падению прочности.

Из-за дефицитности никеля разработаны составы сталей с меньшим его содержанием, причем для сохранения аустенитной структуры в состав введено большое количество марганца, например стали Х14Г14Н4Т и 1 Х14АГ15. В последней стали предусмотрено содержание 0,2 - 0,4% N. Одной из наиболее коррозионностойких является аустенитная сталь X17H13M3T, в которой должно быть не более 0,1% С.

Жаростойкие стали обладают свойством хорошо сопротивляться образованию окалины на поверхности при воздействии различных газов в условиях повышенной температуры. Из всех элементов, вводимых в стали, хром в наибольшей мере способствует возникновению химически и механически прочного слоя окислов на поверхности при воздействии газов, содержащих кислород, серу и углерод. Поэтому хром обязательно входит в состав жаростойких сталей, Трубы и листы для деталей химических установок, работающих при 600 - 650°С, изготавливают из стали Х5. Для работы при 900°С применяют сталь Х17, при 1100 - 1150°С - сталь Х28. Детали конвейерных печей, ящики для цементации изготавливают из стали X20H14C2. Жаростойкие стали не являются жаропрочными, поэтому не могут нести значительные нагрузки при высоких температурах, когда имеет значение не обычная кратковременная прочность, а так называемая длительная прочность и ползучесть (см. § 6).

Жаропрочные стали способны длительное время работать под нагрузкой при температурах выше 400°С. Ниже этой температуры используются углеродистые стали с 0,15 - 0,45% С. Все жаропрочные легированные стали содержат хром, который играет роль упрочнителя и создает необходимую жаростойкость. Для работы до 500°С используют сталь перлитного класса 16М (0,12 - 0,20% С; 0,4 - 0,6% Мо, 0,3% Сr), до 580°С - сталь 12Х1МФ. Более жаропрочными являются стали мартенситного класса 15X11МФ, 1Х12ВНМФ, способные работать до 600°С . Эти стали закаливают в масле на мартенсит и отпускают при 700 - 740°С на троостит-сорбит. Предел ползучести последней стали составляет 200 МПа удлинение 1%, 550°, С100000 ч. Из этих сталей изготавливают диски и лопатки паровых турбин, различные крепежные детали.

К жаропрочным сталям относятся так называемые сильхромы - стали, легированные кремнием и хромом. Из них изготавливают клапаны автомобильных и авиационных двигателей (сильхром 40X9C2). Наиболее жаропрочны аустенитные стали, содержащие большие количества никеля, марганца, хрома и добавки молибдена, вольфрама, ванадия, ниобия, бора. Упрочнение аустенитных сталей достигается либо за счет карбидов, либо за счет промежуточных фаз. В сталях с карбидным упрочнением содержится 0,3 - 0,5% С. Примером таких сталей могут служить 4Х15Н7Г7Ф2МС, 4Х12Н8Г8МФБ. Стали подвергают нагреву до 1170 - 1190°С с охлаждением на воздухе и старению при 800°С. Термообработка предназначена для наиболее полного насыщения аустенитного раствора всеми легирующими компонентами и углеродом с последующим выделением карбидов хрома, ванадия и ниобия, которые упрочняют твердый раствор. Из этих сталей изготавливают корпуса, диски, лопатки, крепежные детали газовых турбин, работающих при температурах до 700°С. Детали более мощных газовых турбин, где рабочие температуры составляют 700 - 750°С, изготавливают из сталей с интерметаллидным упрочнением. Такой сталью является X12H22T3MP. Эту сталь подвергают термообработке, состоящей из нагрева до 1100 - 1130°С, охлаждения на воздухе или в масле, двойного старения при 770 и 620°С. Цель термообработки - вначале получить однородный δ-раствор и затем выделить из него дисперсные частицы фаз-упрочнителей - Ni3Mo, Ni3Ti.

Инструментальные легированные стали

Как уже отмечалось, в качестве инструментальных широко применяются углеродистые стали от У7 до У13. Однако углеродистые стали непригодны для высокоточного измерительного инструмента из-за непостоянства размеров. Небольшая прокаливаемость не позволяет получать из них изделия с поперечными размерами более 15 мм, обладающие должной твердостью. Инструментальные углеродистые стали нетеплостойки, т. е. не могут работать выше 200°С, так как, начиная с этой температуры, быстро теряют твердость вследствие распада мартенсита. В некоторых случаях от инструментов требуется повышенная коррозионная стойкость, которая также очень невысока у углеродистых сталей.

Стали для измерительного инструмента легированы хромом, марганцем. Стали X (1,1 - 1,3% С; 1,3 - 1,6% Сr) и ХГ (1,3 - 1,5% С; 1,3 - 1,6% Сr; 0,5 - 0,7% Мn) закаливают на мартенсит в масло и отпускают при 150 - 180°С. Иногда после закалки их подвергают обработке холодом для более полного превращения аустенита. Твердость сталей после отпуска HRC 62 - 64.

Стали для режущих инструментов с невысокой теплостойкостью содержат около 1% С и легированы хромом, марганцем, кремнием, вольфрамом. Стали хорошо прокаливаются и после отпуска при 150°С. имеют твердость HRC 62 - 65. К таким сталям относятся ИХ, ХВСГ, ХВГ. Стали могут работать при температуре не выше 250°С. Их используют для изготовления плашек, напильников, чеканочных и холодных вырубных штампов.

Быстрорежущие стали (стали с высокой теплостойкостью) содержат 0,8 - 1,0% С; 9 - 18% W; 1 - 3% V; 3 - 4% Сr. В структуре сталей в литом состоянии присутствует 20 - 30% карбидной эвтектики - ледебурита, остальное - аустенит. Закалка на мартенсит проводится охлаждением в потоке воздуха, при этом твердость быстрорежущих сталей получается равной HRC 62 - 63. Отпуск ведут при 560°С, повторяя его несколько раз. Многократные отжиги необходимы потому, что при цикле нагрев - охлаждение происходит более полное превращение остаточного аустенита в мартенсит. Из-за этого твердость еще немного повышается - до HRC 65. Благодаря очень медленно идущему процессу выделения и коагуляции сложных карбидов быстрорежущие стали сохраняют высокую твердость до 600°С . Поэтому инструмент из такой стали может работать с большой скоростью резания и способен обрабатывать высокопрочные материалы. Наиболее распространены быстрорежущие стали Р12, Р18, Р12ФЗ. Из быстрорежущих сталей изготавливают метчики, фрезы, развертки, протяжки, сверла.

Штамповые стали предназначены для изготовления инструмента и штампов холодного и горячего деформирования. Для холодных работ, как уже отмечалось, широко применяются углеродистые стали с 0,6 - 1,3% С. Из легированных сталей для этой цели используют стали X, Х9, ХГ, 9ХС, Х6ВФ, Х12Ф, ХГЗСВ, содержащие около 1% С. Из них изготавливают сравнительно небольшие по размерам фильеры, плашки. Для холодных штампов больших размеров, испытывающих ударные нагрузки, применяют среднеуглеродистые легированные стали 4ХВС, 5ХНМ, 5ХГМ. Для штампов горячего деформирования применяют более легированные стали с 0,4 - 0,6% С (например, 4Х5МФС). Пуансоны и матрицы для горячего прессования делают из стали 5ХЗВЗМФС. Одной из лучших сталей для наиболее изнашивающихся частей прессформ литья под давлением является сталь ЗХ2В8. Инструмент для горячей обработки давлением, допускающий разогрев до 650 - 750°С, изготавливают из дорогой стали 2X8B8M2K8, содержащей дефицитные металлы - вольфрам и кобальт. Стали для штампов горячего деформирования закаливают и затем отпускают при 500 - 580°С до твердости HRC 35 - 43.

Стали и сплавы на основе железа с особыми физическими свойствами

К этой группе относятся электротехнические кремнистые стали, стали и сплавы для постоянных магнитов, сплавы с заданными упругими свойствами, сплавы с малым термическим расширением, сплавы с большим электрическим сопротивлением. Все эти сплавы, кроме кремнистых сталей, часто называют прецизионными.

Электротехнические стали содержат от 1 до 4% Si, не более 0,1% С и имеют ферритную структуру. Они предназначены для изготовления деталей и частей электрических машин и устройств, работающих в переменном магнитном поле. Кремнистые стали являются типичными магнитномягкими материалами, т. е. они легко перемагничиваются, при этом потери энергии на перемагничивание невелики. Кремнистые стали имеют повышенное электросопротивление, и это снижает потери энергии на вихревые токи при работе в переменных магнитных полях. Кремнистые стали обладают достаточно высокой магнитной проницаемостью - способностью концентрировать в себе магнитный поток. Потери на перемагничивание тем меньше, чем чище и однороднее металл, поэтому в электротехнических сталях предусматривается не более 0,1% С и пониженное содержание серы и фосфора. По этой же причине электротехнические стали должны иметь возможно более крупное зерно. Магнитная проницаемость в монокристаллах феррита достигает наибольшего значения по направлению <100>, поэтому в поликристаллических листах электротехнической стали желательна именно такая текстура.

Электротехнические стали обозначаются буквой Э, следующая за ней цифра указывает на содержание кремния в процентах. Следующие цифры указывают на величину магнитных потерь и наличие текстуры. Малолегированные электротехнические стали используют для изготовления статоров, роторов и якорей двигателей небольшой мощности. Стали с 3 - 4% Si предназначены для изготовления сердечников силовых трансформаторов и статоров крупных электрических машин.

Сплавы с большой магнитной проницаемостью предназначены для магнитопроводов слаботочных приборов в радио- и электротехнике. Магнитная проницаемость этих сплавов в 10 раз больше, чем кремнистых сталей, и в 100 раз больше, чем железа. Подобными сплавами являются пермаллой - сплав железа с 45% Ni - и пермендюр, содержащий 50% Со; 1,5% V; остальное - железо.

Сплавы для постоянных магнитов являются магнитнотвердыми, так как для их перемагничивания требуется значительная напряженность магнитного поля обратного направления. Эта величина называется коэрцитивной силой. Сравнительно маломощные магниты делают из сталей У10, У12, ШХ15 со структурой очень слабоотпущенного мартенсита, так как именно такое неравновесное состояние с большим количеством несовершенств способствует повышению коэрцитивной силы. Более высокие магнитные свойства имеют специальные хромистая и хромистокобальтовая стали ЕХ5 и ЕХ5К5, содержащие 1% С. Однако и на этих сталях коэрцитивная сила не превышает 8 - 12 кА/м, а магнитная энергия (4 - 8 кДж/м3). Еще более высокие характеристики имеют сплавы железо - никель - алюминий, называемые альни. Они содержат 20 - 25% Ni, 11 - 13% Аl, не более 0,05% С. Одними из лучших магнитнотвердых сплавов на железной основе являются альнико, содержащие 15 - 20% Ni, 20 - 25% Со; 9 - 10% А1; 4 - 5% Сu. Эти сплавы обозначаются ЮНДК. Коэрцитивная сила этих сплавов может быть доведена до 120 - 160 кА/м, магнитная энергия - до 50 - 65 кДж/м3. Термическая обработка сплавов альнико состоит в нагреве до 1250 - 1300°С для получения твердого раствора и медленного охлаждения в магнитном поле. Происходящий при 700 - 900°С распад приводит к ориентированному выделению очень мелких (менее 1 мкм) частиц ферромагнитной фазы. В результате этого и достигаются высокие значения коэрцитивной силы. Сплавы ЮНДК не поддаются пластическому деформированию. Изделия из них получают литьем или методом порошковой металлургии.

Сплавы с заданными упругими свойствами обладают прямолинейной зависимостью модуля упругости от температуры до 200°С. Это позволяет корректировать работу приборов, в которых такие сплавы работают как упругие элементы. У всех этих сплавов должен быть очень высокий предел текучести, поэтому они являются стареющими сплавами с интерметаллидным упрочнением. Сплавы этой группы закаливают на аустенит, затем подвергают деформированию и старению. Предел текучести сплавов достигает более 1000 МПа. Примерами подобных сплавов могут служить 36НХТЮМ5 (36 - 37% Ni; 11 - 14% Сr; 2 - 3% Ti; 0,9 - 1,2% А1; 4 - 5% Mo); 40КНХМ (39 - 41% Co; 15 - 17% Ni; 19 - 21% Cr; 6 - 7% Mo; 1,8 - 2,2% Mn), 42НХТЮ (41 - 43% Ni; 5 - 6% Cr; 2 - 3% Ti; 0,8 - 1% Al). Последний сплав называется элинвар. Как видно, во всех этих сплавах содержание железа составляет 15 - 20%, т. е. сплавы по существу не являются сплавами на основе железа. Из сплавов данной группы получают полосы и тонкие ленты, служащие для изготовления заводных пружин, мембран, сильфонов, анероидных коробок, волосковых пружин.

Сплавы с малым термическим расширением являются однофазными твердыми растворами. Сплав инвар 36Н (36% Ni, не более 0,05% С; остальное железо) от -80° до +100°С имеет коэффициент термического расширения около 1,5·10-6 град-1, тогда как у железа и большинства сталей он равен 10-12 · 10-6 град-1. Этот сплав используют в метрологии и для деталей геодезических инструментов. В электровакуумной технике широко применяют ковар Н29К18 (29% Ni; 18% Со; остальное - железо), который обладает коэффициентом термического расширения 5·10-6 град-1 в интервале от -50° до +400°С. Такое же термическое расширение имеют тугоплавкие стекла и керамика. Поэтому ковар широко используют для вакуумноплотной спайки с этими материалами.

Сплавы с большим электрическим сопротивлением предназначены для работ в качестве нагревательных элементов в печах сопротивления и поэтому должны обладать хорошей жаростойкостью. В состав этих сплавов входят хром и алюминий, содержание углерода ограничивается 0,1 % и менее. Сплав фехраль (Х13Ю4) при температуре 900°С имеет электросопротивление 120 - 130 Ом·см и способен работать на воздухе несколько сотен часов. Сплав 0Х27Ю5А может работать при 1250°С, его электросопротивление 130 - 140 Ом·см.

Литейные легированные стали

Для фасонного литья чаще всего используют стали 35ГЛ, 30ХГСЛ, 35ХНЛ. Отливки подвергают нормализации или закалке и отпуску. Из этих сталей отливают звездочки, диски, шестерни, втулки. Высоколегированная марганцевая сталь, 110Г13Л (1,1 - 1,3% С; 10 - 15% Мn), как уже отмечалось, служит в основном для получения фасонных отливок (крестовины, траки). Фасонные отливки подвергают закалке на аустенит.

Для фасонных отливок корпусов нефтяных насосов, гребных винтов, корпусов и дисков паровых и газовых турбин применяют высоколегированные коррозионно-стойкие стали ферритного, мартенситного и аустенитного классов. Примером ферритной стали может служить 15Х25ТЛ. Мартенситной сталью является 10Х17НЗЛ. Из аустенитных сталей применяют 10Х18Н9ТЛ, 45Х17ПЗНЗЮЛ. Фасонные отливки из легированных сталей подвергают длительному отжигу - гомогенизации для наиболее полного устранения дендритной ликвации. Дальнейшая термическая обработка этих литейных сталей такая же, как и деформируемых, описанных ранее. В общем стали в фасонных отливках оказываются менее пластичными, чем в деформированных изделиях.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'