§ 27. Термическая и химико-термическая обработка стали

Термическая обработка. Вид диаграммы состояния системы железо - углерод дает основание считать, что к большинству сплавов этой системы могут быть применены такие виды термической обработки, как отжиг второго рода, закалка и отпуск, не говоря уже об отжиге первого рода. Отжиг первого рода, как было выяснено в § 15, имеет целью снятие напряжений, осуществление рекристаллизации и гомогенизации. Применительно к углеродистым сталям отжиг для снятия напряжений производится при 400 - 600°С. Рекристаллизационный отжиг осуществляется при 680 - 700°С, т. е. ниже превращения Ас1. Гомогенизационный отжиг для устранения дендритной ликвации в литой стали производится в аустенитной области при температуре 1100 - 1200°С в течение 10 - 20 ч. За это время в металле может заметно вырасти аустенитное зерно, что приводит к пониженным механическим свойствам. Поэтому после гомогенизационного отжига сталь всегда подвергают отжигу второго рода - фазовой перекристаллизации с целью измельчения аустенитного зерна.

Особенности отжига второго рода или фазовой перекристаллизации стали заключаются в следующем. Температура нагрева должна быть выше точки Ас3 для до- эвтектоидной стали и выше Аст для заэвтектоидной. Как было показано в § 8 и 9 и 17, любое фазовое превращение может происходить лишь при определенном удалении от точки равновесия, в данном случае - при определенном перегреве. Переход низкотемпературных фаз (феррита и цементита) в высокотемпературную (аустенит) требует для своего начала некоторого промежутка времени - инкубационного периода, в течение которого могут образоваться зародыши новой фазы. Рост появившихся зародышей аустенита совершается диффузионным путем, поэтому необходимо время для того, чтобы растущие зерна аустенита заняли весь объем металла. По окончании превращения появившиеся зерна аустенита очень неоднородны по содержанию углерода, так как они росли из феррита, содержащего не более 0,02% С, и цементита с 6,67% С. Для выравнивания состава аустенита сталь необходимо выдержать некоторое время при заданной температуре уже после окончания фазового превращения.

Из-за очень сильно развитой поверхности кристаллов феррита и цементита количество зародышей аустенита столь велико, что сразу же по окончании фазового превращения выше Ас3 сталь имеет мелкозернистое строение. Однако зерна аустенита могут быстро укрупняться. Одна из причин этого заключается в том, что превращение феррит - аустенит происходит с уменьшением объема на 1%, которое вызывает пластическую деформацию.

Как было показано в § 15, пластическая деформация обусловливает рост зерна в твердом металле. По склонности к росту аустенитного зерна различают наследственно мелкозернистые и наследственно крупнозернистые стали. Главная причина различия в скорости роста аустенитных зерен состоит в загрязненности стали мельчайшими частицами нерастворимых окислов, которые вытесняются на границы растущих зерен и образуют труднопроницаемые для диффундирующих атомов оболочки. Обычно стали, раскисленные алюминием или легированные ванадием, титаном, молибденом, вольфрамом, являются наследственно мелкозернистыми. Поскольку от размера зерна аустенита зависят многие технологические и эксплуатационные свойства, особенно ударная вязкость, определение величины зерна стали является важной технологической пробой. Величину зерна определяют по специальной шкале, состоящей из 10 эталонов структуры, выявленной при увеличении 100. Число зерен на 1 мм2 n связано с номером эталона N зависимостью n = 23+N. Таким образом, когда обсуждают величину зерна в стали, то имеют в виду зерна аустенита. Для выявления зерен аустенита пользуются специальными приемами: изучают поверхность излома, исследуют шлифы после вакуумного травления, намеренно замедляют охлаждение в точке Аr3, чтобы зерна аустенита оказались оконтуренными прослойками феррита или цементита.

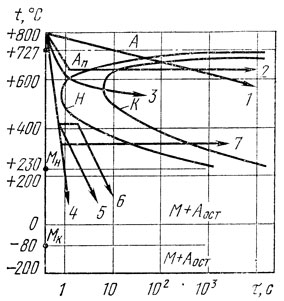

Для обсуждения явлений, происходящих в структуре сталей при отжиге второго рода (фазовой перекристаллизации) и при закалке, необходимо обратиться к диаграмме изотермического распада аустенита. На рис. 48 изображена такая диаграмма для эвтектоидной стали с 0,8% С.

Рис. 48. Диаграмма изотермического распада аустенита в углеродистой стали с 0,8% С

На этом рисунке кривая Н показывает начало распада аустенита, кривая К - его конец. По диаграмме ниже 727°С слева от кривой Н структура стали состоит из переохлажденного аустенита Ап. Выдержка переохлажденного аустенита при температурах от 700 до 450°С приводит к обычному распаду на эвтектоидную смесь феррита и цементита. Частицы обеих этих фаз оказываются тем более мелкими, чем ниже температура, т. е. больше переохлаждение аустенита. Получающиеся структуры имеют специальные названия. Распад аустенита при 600 - 700°С дает обычный эвтектоид - перлит, двухфазное строение которого хорошо видно при увеличении 300. Твердость перлита НВ (200 - 250). Распад при 500 - 600°С приводит к появлению эвтектоида с более дисперсным строением, называемого сорбитом. Внутреннее строение сорбита можно различить при увеличении 600. Сорбит обладает твердостью НВ 300. Распад аустенита при 450 - 500°С (в области изгиба С-кривых) дает еще более тонкодисперсный эвтектоид - троостит, имеющий твердость НВ 400. Обе эти разновидности структуры названы в честь английских ученых Сорби и Трооста. Необходимо отметить, что между перлитом, сорбитом и трооститом не имеется четких границ и одна разновидность структуры смыкается с другой.

Примерно при 500°С аустенит в эвтектоидной стали наименее устойчив и его распад начинается менее чем через 7 с и завершается через 10 с. При больших переохлаждениях кривые Н и К уходят вправо. Это означает, что аустенит способен при 400 - 300°С сохраняться довольно значительное время - от 10 до 100 с из-за пониженной диффузионной подвижности атомов. Ниже 450°С аустенит испытывает промежуточное превращение, которое происходит частично обычным диффузионным путем с образованием тончайшей смеси феррита и цементита, а частично уже бездиффузионным путем; при этом в феррите оказывается повышенное количество углерода - до 0,2% вместо равновесной концентрации 0,02%. Получающиеся структуры называются бейнитом в честь американского металловеда Э. Бейна, впервые исследовавшего этот вид превращения. Различают верхний бейнит с перистым строением, и нижний с игольчатым строением. Твердость бейнита более НВ 450.

В производственных условиях стали подвергают полному или неполному отжигам второго рода. Цель отжигов состоит в повышении пластических свойств металла и улучшении обрабатываемости резанием. Полному отжигу обычно подвергают доэвтектоидные стали, при этом нагрев ведут выше Ас3 на 30 - 50°С. Неполный отжиг применяется для заэвтектоидной стали, нагрев при этом ведут до температуры выше Ас1, но ниже Аст. При этих температурах в структуре исчезает феррит и вместо него появляется аустенит, но сохраняется вторичный цементит. Во время выдержки при указанных температурах происходит сфероидизация пластинчатых выделений цементита.

Обычно после отжига второго рода сталь охлаждают медленно с печью (скорость охлаждения около 30 град/ч). Если после нагрева выше Ас3 или Аст сталь охладить на спокойном воздухе (скорость охлаждения 1,6 град/с), то появляющийся перлит приобретает более тонкое строение, чем после охлаждения с печью. Это приводит к повышению прочности и пластичности стали. Данная разновидность термообработки называется нормализацией. Нормализации подвергают рельсы и балки. Режим нормализации обозначен на рис. 48 линией 1. Ради экономии времени и затрат энергии сталь подвергают также изотермическому отжигу, который состоит в том, что сначала сталь переводят в аустенитное состояние, а затем быстро охлаждают до температур на 50 - 100 град ниже Ас1 и выдерживают здесь столько времени, чтобы завершился переход переохлажденного аустенита в перлит. После этого изделие охлаждают на спокойном воздухе. Изотермический отжиг позволяет получать более однородные свойства в разных участках объема металла, так как превращение везде идет примерно с одинаковой скоростью, тогда как при нормализации условия охлаждения на поверхности и в толще металла существенно различаются. Условия изотермического отжига изображены на рис. 48 линией 2.

Если необходимо получать несколько большую твердость, чем при нормализации, и нежелательно проводить закалку с последующим отпуском, иногда применяют одинарную термообработку, названную так известным советским металловедом Н. А. Минкевичем. Одинарная термообработка, которую называют также патентированием или сорбитизацией, является разновидностью фазовой перекристаллизации, проводимой с повышенной скоростью охлаждения, так что распад аустенита совершается при 500 - 550°С в области изгиба С-кривых (кривая 3 на рис. 48). В результате этой разновидности термообработки эвтектоид в стали приобретает сорбитную структуру. Практически одинарная термообработка проводится путем погружения изделий в жидкий свинец, соль, обрызгиванием водой, обдувкой воздухом. Применяется она для рельсов, проволоки.

Закалка в сталях происходит с полиморфным превращением, выражающимся в том, что в структуре появляется мартенсит - совершенно новая метастабильная фаза. Свое название эта фаза получила по имени немецкого металловеда А. Мартенса, работавшего в начале нашего века. Мартенсит появляется в переохлажденном аустените при 230°С. Это отражено на диаграмме (рис. 48) горизонтальной линией, выходящей из точки Мн. Мартенсит представляет пересыщенный раствор углерода в феррите, у которого из-за избытка углерода кубическая элементарная ячейка превращается в тетрагональную. Мартенсит появляется вследствие бездиффузионного процесса, поэтому скорость роста пластин мартенсита огромна (более 1000 м/с). Мартенсит имеет больший объем, чем исходный аустенит, из-за чего непревращенный аустенит испытывает сильное сжатие, а пластины мартенсита располагаются по определенным кристаллографическим плоскостям. На шлифах пластины мартенсита выглядят как тонкие иглы, идущие под определенными углами одна к другой. Начавшееся при 230°С мартенситное превращение идет дальше только по мере снижения температуры. Появление новых количеств мартенсита продолжается до -80°С. При этой температуре в структуре остается несколько процентов аустенита (Аост). Температура -80°С считается концом мартенситного превращения, и на диаграмме это отражено горизонтальной линией, выходящей из точки Мк.

Мартенсит резко отличается по свойствам от аустенита. Он очень тверд - твердость по Роквеллу HRC 65 (более НВ 600) - и ферромагнитен. Причина большой твердости мартенсита в сталях, содержащих углерод, заключается в образовании сильно пересыщенного углеродом раствора на основе α-железа, появлении двойников и большого числа дислокаций из-за упруго-пластической деформации фаз, скоплении атомов углерода около дислокации, начавшемся выделении мельчайших частиц карбидов из раствора. При обсуждении процессов, связанных с появлением или превращениями мартенсита, нельзя пользоваться правилом фаз, так как мартенсит представляет собой неравновесную метастабильную фазу.

Температура нагрева сталей под закалку зависит от содержания углерода. Прежде всего следует иметь в виду, что малоуглеродистые стали, содержащие до 0,25% С, не воспринимают закалку, так как в них аустенит беспрепятственно превращается в феррит, а содержание углерода столь невелико, что мартенсит практически не образуется. Доэвтектоидные стали, содержащие 0,3 - 0,7% С, нагревают под закалку на 30 - 50 град выше Ас3, чтобы иметь при этом полностью аустенитную структуру. Заэвтектоидные стали нагревают выше Ас1, но не выше Аст с тем, чтобы сохранить в структуре твердые включения вторичного цементита, которые за время выдержки успевают приобрести округлую форму. Нагрев заэвтектоидных сталей выше Аст с полным переводом структуры в аустенит нецелесообразен, так как частицы цементита не менее тверды, чем будущий мартенсит, и сохранение цементита положительно сказывается в дальнейшем на свойствах заэвтектоидной стали после отпуска Время нагрева сталей перед закалкой определяется экспериментально. Оно должно быть достаточным не только для равномерного прогрева металла во всем объеме, но и для полной гомогенизации аустенита.

Охлаждение сталей при закалке ведут с разной скоростью, определяемой с помощью С-кривых в зависимости от структуры, которую хотят получить в закаленной стали. Для получения мартенсита важно иметь большую скорость охлаждения в области наименьшей устойчивости аустенита (при 500 - 600°С). При более низких температурах допустима меньшая скорость охлаждения, так как аустенит делается более устойчивым.

Охлаждение всегда вызывает появление в металле напряжений, которые можно разделить на термические и структурные. Термические напряжения возникают в любом теле при неравномерном изменении температуры в его объеме. При интенсивном охлаждении тела, имевшего первоначально равномерную температуру, в поверхностных слоях, где температура понижается быстрее, чем во внутренних, возникают напряжения растяжения, и металл здесь оказывается в состоянии трехосного растяжения. В этих условиях чрезвычайно легко происходит разрушение металла и в нем появляются поверхностные трещины. Структурные напряжения возникают из-за неравенства плотностей исходной и образующейся фаз. Они создают сложную схему напряженно- деформированного состояния, которое накладывается на термические напряжения. В итоге опасность разрушения возрастает. Разрушение или коробление деталей при закалке - одна из главных трудностей при термической обработке. Поэтому во всех случаях стремятся к наименьшей допустимой скорости охлаждения.

Закалка очень часто производится в воду, при этом температура воды заметно сказывается на скорости охлаждения. Если вода имеет комнатную температуру (20°С), то охлаждаемый в ней металл, точнее его поверхностный слой на глубине до 5 - 8 мм, остывает со скоростью около 600 град/с в области температур 550 - 650°С и со скоростью около 270 град/с в области температур 200 - 300°С. В воде, имеющей температуру 50°С, скорость охлаждения в области 550 - 650°С понижается до 100 град/с, а в области 200 - 300°С сохраняется прежней. Водные растворы едкого натра или поваренной соли обладают большей охлаждающей способностью: при 550 - 650°С скорость охлаждения 1100 - 1200 град/с и при температуре 200 - 300°С - 300 град/с. Охлаждение в минеральном масле обеспечивает скорость 100 - 150 и 20 - 50 град/с соответственно в области температур 550 - 650 и 200 - 300°С. Охлаждение на спокойном воздухе происходит со скоростью около 3 град/с в верхней области и 1 град/с в нижней области температур.

Разные сорта и марки стали имеют различную закаливаемость, т. е. способность воспринимать закалку. Закаливаемость оценивается по наибольшей твердости, получаемой в результате закалки. Как уже отмечалось, стали, содержащие менее 0,25% С, не обладают закаливаемостью. С ростом содержания углерода закаливаемость быстро растет, достигает наибольшей величины при 0,8% С и затем почти не меняется.

Важнейшим свойством стали является прокаливаемость, которая определяется как глубина закаленного слоя в данных условиях охлаждения. Прокаливаемость оценивается с помощью технологической пробы на торцовую закалку. Образец стали диаметром 25 мм и длиной 100 мм нагревают до нужной температуры, устанавливают в вертикальном положении и на его нижний торец подают охлаждающую среду. Замеряя твердость и изучая микроструктуру по длине образца от нижнего торца, определяют толщину закаленного слоя. Закаленным считают металл, в структуре которого не менее 50% мартенсита, остальное - троостит. Твердость закаленного слоя не менее HRC 50. Для углеродистых сталей, содержащих 0,6 - 1,2% С, при охлаждении водой глубина прокаливания составляет 5 - 6 мм.

Для изделий цилиндрической формы важной характеристикой является критический диаметр, т. е. диаметр, при котором закалка произойдет во всем объеме. Если диаметр изделия больше критического, то в данной охлаждающей среде полной прокаливаемости достичь невозможно. Зная прокаливаемость, определенную по торцовой пробе, можно с помощью специальных номограмм найти условия для полной закалки данной стали при разных диаметрах заготовки.

Простейший вид закалки - закалка в одной среде (режим 4 на рис. 48). Недостаток этого способа заключается в возникновении больших напряжений в изделии из-за высокой скорости охлаждения. Закалка в двух средах (режим 5) осуществляется путем погружения изделия вначале в воду, а затем в масло. Первоначальное охлаждение в воде позволяет быстро пройти область наименьшей устойчивости аустенита и достичь температур, при которых он более устойчив. Дальнейшее более замедленное охлаждение в масле позволяет несколько выравнить перепад температур по сечению изделия и уменьшить опасность коробления или разрушения. При этом виде закалки требуется очень точно выбрать время смены закалочных сред.

Ступенчатая закалка (режим 6 на рис. 48) состоит в том, что нагретое изделие быстро помещают в среду, имеющую температуру 200 - 250°С, т. е. на 30 - 50 град выше точки начала появления мартенсита, и выдерживают некоторое время для выравнивания температуры во всем объеме, однако не больше, чем необходимо для начала превращения аустенита в бейнит. Охлаждающей средой служат расплавы селитры и щелочей. Затем изделие извлекают из соляной ванны и охлаждают на воздухе, при этом происходит образование мартенсита. В начале охлаждения до образования мартенсита сталь сохраняет аустенитную структуру и поэтому возможна правка покоробившихся изделий.

Способ ступенчатой закалки применим лишь для небольших по размеру изделий, так как во внутренних слоях, где охлаждение идет с меньшей скоростью, может произойти обычный распад аустенита с образованием троостита или сорбита. Это вызовет неравномерность свойств по сечению после отпуска.

Изотермическая закалка осуществляется по режиму 7 на рис. 48. Она также осуществляется в соляной ванне, имеющей температуру 250 - 300°С. Время пребывания в ванне устанавливается достаточным для превращения аустенита в бейнит. Изотермическая закалка позволяет получать сталь с меньшей твердостью, чем после обычной закалки, но с большей вязкостью.

Закалка с самоотпуском заключается в том, что изделие извлекают из охлаждающей среды прежде, чем температура в средних слоях достигла 400 - 500°С. Наружные слои в это время успевают охладиться до 150 - 200°С. В извлеченном из охлаждающей среды изделии за счет тепла центральных слоев наружные слои, где успел появиться мартенсит, прогреваются до 300 - 400°С и в них проходит отпуск мартенсита. В результате изделие приобретает твердую корку с вязкой сердцевиной. Для закалки с самоотпуском решающее значение имеет определение температуры поверхности по цветам побежалости, появляющимся на чистой поверхности из-за возникновения слоя окислов разной толщины. Желтый цвет соответствует 220 - 240, оранжевый 240 - 260, красно-фиолетовый 260 - 280, синий 280 - 300°С.

Поверхностная закалка проводится путем нагрева поверхностных слоев изделия на глубину 2 - 3 мм и соответствующего охлаждения. Нагрев осуществляется в индукторе токами высокой частоты. Таким образом обрабатывают шейки стальных коленчатых валов, шестерни. Нагрев поверхности больших изделий (прокатных валков, крупных валов) осуществляется с помощью газовых или керосиновых горелок. Поверхностная закалка позволяет получить структуру мартенсита в поверхностном слое толщиной до 2 - 4 мм. Структура и свойства сердцевины изделия при этом не меняются. Они определяются предварительной общей термообработкой всего изделия.

Обработка холодом была предложена А. П. Гуляевым в 1937 - 1939 гг. с целью более полного перевода остаточного аустенита в мартенсит. По рис. 48 видно, что окончание мартенситного превращения происходит при -80°С. Следовательно, при обычном охлаждении до комнатной температуры в структуре остается некоторое количество аустенита. Это значит, что не достигается наибольшее возможное значение твердости. Кроме того, остаточный аустенит с течением времени может постепенно превращаться в бейнит. Из-за этого возможно изменение размеров готовых изделий. Следовательно, для ответственных деталей прецизионного оборудования, шарикоподшипников, высокоточного мерительного инструмента и т. п. желательно наиболее полно перевести аустенит в мартенсит. Это достигается охлаждением до температуры Мк. Важно, чтобы охлаждение после обычной закалки происходило как можно быстрее, иначе сохранившийся аустенит становится устойчивым и не столь полно превращается в мартенсит.

Вслед за закалкой стальные изделия обычно подвергают отпуску, поскольку в закаленном состоянии сталь слишком тверда и хрупка. При нагреве до 100°С происходит собирание атомов углерода в отдельных участках решетки мартенсита. Затем в интервале 100 - 200°С наблюдается образование промежуточного карбида железа, отличного от устойчивого карбида Fe3C. При 150 - 250°С тетрагональная ячейка мартенсита становится кубической. Выше 200°С начинается образование частиц Fе3С, которые затем постепенно укрупняются и сфероидизнруются. Остаточный аустенит интенсивно распадается при 200 - 300°С на феррит и промежуточные карбиды. После нагрева ниже 300°С видимых изменений структуры не наблюдается. Отпуск при 300 - 450°С приводит к исчезновению мартенсита и появлению игольчатого троостита, в котором полностью обособляются частицы цементита. Выше 400°С наблюдается укрупнение частиц цементита. Нагрев до 500 - 600°С приводит к образованию сорбита отпуска, в котором частицы цементита приобретают округлую форму и размер около 0,1 мкм. При нагреве до 650 - 700°С возникает перлит отпуска с глобулярными частицами цементита размером около 0,5 мкм.

Перечисленные изменения структуры сопровождаются соответствующими изменениями механических свойств. Так, сталь с 0,45% С в закаленном состоянии имеет твердость ~НВ 500 при практически нулевом удлинении. Отпуск этой стали при 300°С дает твердость ~НВ 450, σв = 700÷750 МПа, δ = 5÷7%. После отпуска при 500°С твердость снижается до НВ (200 - 250), σв - до 400 МПа, удлинение возрастает до 20 - 25%.

На практике применяют низкотемпературный, средний и высокий отпуски. Низкотемпературный отпуск осуществляется при 150 - 250°С в течение 1 - 2 ч. Такой отпуск иногда вызывает прирост твердости на HRC 1 - 2 в результате распада остаточного аустенита. Низкотемпературный отпуск применяют для инструментальных сталей, изделий после цементации (см. с. 172) и поверхностной закалки. Среднему отпуску при 350 - 400°С подвергают пружинную и рессорную сталь и получают структуру троостита с твердостью HRC 40 - 45 при достаточной вязкости. Высокий отпуск проводят при 450 - 650°С. В этом случае при соответствующей выдержке в структуре образуется зернистый сорбит в отличие от пластинчатого сорбита, получаемого при нормализации. Стали со структурой зернистого сорбита имеют значительно большую ударную вязкость, чем стали с пластинчатым сорбитом. Поэтому высокий отпуск после закалки проводят для деталей, испытывающих при работе ударные нагрузки. Закалку с высоким отпуском называют также улучшением.

Химико-термическая обработка. Химико-термическая обработка сталей заключается в цементации, азотировании, нитроцементации и диффузионной металлизации. Цементация - насыщение поверхности стали углеродом на глубину 1 - 2 мм. Цементации подвергают малоуглеродистые стали, содержащие не более 0,3% С. Процесс происходит при 930 - 950°С (выше А3) в газах, содержащих углерод (природный газ, продукты пиролиза керосина), или в твердых карбюризаторах (древесный уголь с добавками углекислых солей). Концентрацию углерода в поверхностном слое доводят до 0,8 - 1,0%. Длительность цементации составляет 6 - 12 ч. Непосредственно после цементации поверхностный слой не обладает нужной твердостью, так как состоит из перлита и вторичного цементита. После закалки с 820 - 850°С цементованный слой приобретает мартенситную структуру. В сердцевине при этом проходит частичная фазовая перекристаллизация. Затем детали подвергают низкотемпературному отпуску при 160 - 200°С. Поверхностный слой после отпуска приобретает структуру отпущенного мартенсита с HRC 60 - 65, в нем частично снимаются напряжения. Цементации подвергают поршневые пальцы, зубчатые колеса, оси, червяки, кольца подшипников качения и т. п.

Азотирование сталей заключается в насыщении поверхностного слоя азотом до концентрации 12% на глубину 0,3 - 0,6 мм. Твердость азотированного слоя достигает HV 1200. Твердость измеряется по Виккерсу из-за малой толщины слоя, не позволяющей проводить измерение другими методами. Азотирование проводится при 500 - 700°С в атмосфере аммиака, который при этом диссоциирует на азот и водород. Именно атомарный азот способен растворяться в железе. Азотирование ведут в течение нескольких десятков часов. Поскольку температуры азотирования ниже А1, изделия предварительно подвергают полной, термообработке - закалке и высокотемпературному отпуску. Цель азотирования заключается в повышении износостойкости, поверхностной твердости и коррозионной стойкости. В первом случае используются стали с 0,3 - 0,5% С, легированные алюминием, хромом, молибденом до 1% каждого. Азот с этими металлами образует очень твердые нитриды, доводящие среднюю твердость на поверхности до HV 1200. Азотированием удается заметно повысить коррозионную стойкость углеродистых сталей из-за образования на поверхности слоя фазы Fe2N. Большое достоинство азотированного слоя состоит в том, что он сохраняет высокую твердость до 600 - 650°С, в то время как цементованный слой лишь до 200 - 250°С. Азотированию подвергают цилиндры двигателей внутреннего сгорания, шестерни, прессформы литья под давлением, штампы, пуансоны, матрицы.

Цианирование и нитроцементация - одновременное насыщение поверхности стали углеродом и азотом. Цианирование осуществляется при температуре 820 - 960°С в расплавленных солях, содержащих цианистый натрий, служащий источником углерода и азота. Этой обработке подвергают стали с 0,3 - 0,4% С. Цианирование длится 1 ч; за это время в слое глубиной 0,2 - 0,3 мм концентрация углерода повышается до 0,6 - 0,7%, а азота - до 1,5%. Твердость такого слоя составляет HRC 58 - 62. Для получения более глубокого слоя цианирование ведут при 930 - 960°С. После цианирования, как и после цементации, необходимы закалка и низкотемпературный отпуск.

Основное преимущество цианирования перед нитро-цементацией - быстрота процесса и большая износостойкость и коррозионная стойкость обработанной поверхности. Главный недостаток - ядовитость цианистого натрия. Нитроцементация осуществляется в газовой смеси из науглероживающего газа и аммиака или паров триэтаноламина. За 10 ч при 850 - 870°С удается получить слой глубиной до 1 мм. После нитроцементации детали закаливают и подвергают отпуску при 160 - 180°С, в результате чего достигается твердость HRC 60 - 62. Нитроцементация применяется во все возрастающих масштабах, так. как требует меньше времени, чем обычная цементация, и не имеет вредности, присущей цианированию.

Диффузионная металлизация сталей заключается в насыщении поверхности изделий алюминием, кремнием, хромом, бором. Алитирование (насыщение алюминием) осуществляется в твердой засыпке, содержащей порошок алюминия или ферроалюминия, или в жидком алюминии. Процесс ведется при 850 - 900°С в течение 2 - 10 ч. Меньшее время необходимо при алитировании в расплаве. Алитированный слой, содержащий около 30% Аl, достигает толщины до 1 мм. Присутствие углерода в стали замедляет алитирование. Этой обработке подвергают чехлы термопар, детали разливочных ковшей, клапаны и другие детали, работающие в условиях, где требуется высокая жаростойкость.

Хромирование производится для повышения окалиностойкости изделий, работающих в пароводяной и других агрессивных газовых средах (клапаны, вентили). Процесс осуществляется в твердой засыпке, содержащей порошок феррохрома при 800°С . Газовое хромирование в парах хлорида хрома ведут при 1000°С . При содержании в стали менее 0,1% С на поверхности возникает слой раствора хрома в феррите. Если хромируется сталь с 0,6 - 0,8% С, на поверхности образуется слой сложных карбидов хрома и железа. Это происходит из-за того, что углерод быстрее диффундирует к поверхности и связывается в карбиды, чем хром проникает в толщу металла. Твердость карбидного слоя достигает HV 1200.

Силицирование проводится в засыпке, содержащей ферросилиций. Силицированный слой представляет собой твердый раствор кремния в α-железе. Углерод при этом оттесняется вглубь металла. Силицированный слой имеет повышенную пористость, поэтому после пропитки маслом неплохо работает на трение.

Борирование - насыщение бором - применяется для деталей, работающих в условиях абразивного износа в агрессивных средах. Борирование осуществляют в расплаве буры при 800°С. На поверхности последовательно образуются слои FeB2, FeB и затем α-раствор. Твердость борированного слоя доходит до HV 2000.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'