§ 22. Основные закономерности пластического деформирования металлов

При любых видах пластического деформирования объем металла практически не изменяется. Эта закономерность позволяет рассчитывать увеличение или уменьшение размеров изделий и полуфабрикатов в процессе обработки давлением и предвидеть возможный характер деформации. Если рассматривать металл как изотропное тело, то удается выяснить общие закономерности пластического деформирования и установить действующие напряжения и реализуемые деформации. Если тело находится под нагрузкой и не перемещается в пространстве, то в каждой его точке действуют шесть компонент напряжений - три нормальных и три тангенциальных. Всегда можно выбрать такое направление осей координат, при котором тангенциальные напряжения окажутся равными нулю и останутся только нормальные напряжения, направленные перпендикулярно трем плоскостям, проходящим через каждую пару осей координат. Такие напряжения называются главными напряжениями, они определяют напряженное состояние тела.

Соответственно схемам главных напряжений имеются схемы главных деформаций, которые показывают изменение (увеличение или уменьшение) размеров вдоль выбранных осей координат. Условие постоянства объема накладывает ограничения на возможные схемы главных деформаций, состоящие в том, что одна из главных деформаций должна быть равна сумме двух других и противоположна им по знаку.

Возможность пластического деформирования без разрушения обрабатываемого металла в наибольшей мере обеспечивается при таких схемах напряженного состояния, когда имеются только главные напряжения сжатия и отсутствуют главные напряжения растяжения, а среди главных деформаций только одна деформация растяжения, а две другие - деформации сжатия. Такая схема возникает при прессовании. Несколько менее благоприятная схема напряженно-деформированного состояния возникает при свободной ковке и прокатке толстых заготовок. Именно поэтому прессование, ковка и прокатка выбираются в качестве первых операций в обработке давлением, когда исходная заготовка обладает, как правило, невысокими пластическими характеристиками из-за крупного зерна, выделений хрупких фазовых составляющих, ослабленных границ зерен, где скапливаются неметаллические включения.

При неудачном выборе вида обработки на первых порах разрушение металла может выражаться в появлении мелких внутренних трещин, не выходящих на поверхность и поэтому незаметных. Такие трещины проявляются на последующих стадиях обработки давлением и вызывают катастрофическое и на первый взгляд необъяснимое разрушение металла.

Из сказанного следует важный вывод о том что такое свойство металлов, как пластичность нельзя оценивать или определять вне связи с конкретными условиями деформирования. Неправильно также оценивать пластичность только по таким механическим свойствам, как твердость относительное удлинение или сужение шейки образца при испытаниях на растяжение. Имеется много примеров, когда материал с большой твердостью (НВ более 250) прекрасно прокатывается в тонкие ленты, и, напротив, мягкий металл с твердостью не более НВ 50 разрушается на первых же проходах при прокатке. Поэтому пластичность металла правильнее определять как способность поддаваться изменениям форма без разрушения. Механические свойства - относительное удлинение, сужение шейки, твердость - необходимые, но недостаточные показатели для характеристики пластичности металла.

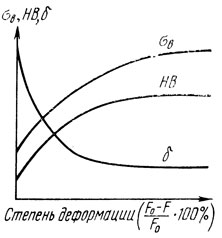

Поскольку все процессы обработки холодном деформировании металлов давлением основываются на протекании пластической деформации, то все сказанное в § 5 об особенностях этого явления полностью относится к рассматриваемым процессам В § 5 отмечалось, что характер пластической деформации принципиально различен при низких и при высоких температурах В связи с этим и пластическое деформирование при низких и высоких температурах характеризуется разными закономерностями В ходе пластического деформирования при низких температурах металл упрочняется, наклёпывается. У него повышается твердость, предел прочности, предел текучести, снижается относительное удлинение (рис. 44). Микроструктура приобретает характерную полосчатость, обусловленную вытягиванием зерен в направлении основного течения металла (см. рис. 25, а). Пластическое деформирование металла при низких температурах в конце концов приводит к тому, что металл теряет способность деформироваться без разрушения, и в нем появляются трещины. Чтобы сделать возможным дальнейшее пластическое деформирование, металл подвергают отжигу. При этом в зависимости от температуры и состояния металла в нем проходят отдых (возврат), полигонизация или рекристаллизация. Сущность этих процессов была рассмотрена в § 15. Здесь важно отметить, что для дальнейшего пластического деформирования металла необходимо, чтобы в металле прошла рекристаллизация обработки. В определенной мере допустимо, чтобы частично прошла собирательная рекристаллизация. Совершенно нежелательно, чтобы в металле началась вторичная рекристаллизация, при которой наблюдается усиленный рост отдельных зерен. Возникающая при этом неравномерная структура очень сильно затрудняет дальнейшее пластическое деформирование из-за возможного возникновения трещин и местной неравномерности свойств.

Рис. 44. Изменение механических свойств металла при холодном деформировании

Чтобы иметь возможность ориентироваться в режимах рекристаллизационного отжига и получать желательную структуру, экспериментальным путем строят диаграммы рекристаллизации, на которых изображена зависимость величины зерна от предшествующей степени деформации и температуры отжига (рис. 26). Важно иметь в виду, что имеется область малых деформаций (3 - 5%), называемых критическими и вызывающих появление очень крупных рекристаллизованных зерен. Как уже было выяснено, это крайне нежелательно. В общем из диаграмм рекристаллизации следует, что повышение степени холодной пластической деформации вызывает появление более мелкого рекристаллизованного зерна. Повышение температуры отжига обусловливает укрупнение зерна. Увеличение степени деформации вызывает также снижение температуры начала рекристаллизации.

Обращаясь к пластическому деформированию металла при высоких температурах (горячей деформации) и учитывая изложенное в § 5 и 15, можно сказать, что оно должно осуществляться при температурах, превышающих температуру начала рекристаллизации настолько, чтобы в металле достаточно быстро проходили все процессы, обусловливающие снятие наклепа, вызываемого деформированием. Поскольку температура рекристаллизации составляет определенную долю от температуры плавления металла, деформирование легкоплавких металлов - олова, свинца, цинка - при 20°С будет типично горячим и не вызовет никакого упрочнения. Это же относится к высокочистому алюминию. Прокатка при 300°С меди повышенной чистоты также оказывается высокотемпературным деформированием, поскольку у такой меди температура рекристаллизации около 150°С. Для вольфрама обычной чистоты деформирование при 1000°С является холодной обработкой, так как начало рекристаллизации у него наблюдается при 1200°С.

В ходе пластического деформирования в металле неизбежно возникает текстура - расположение зерен с преимущественной ориентировкой какого-либо кристаллографического направления или плоскости по отношению к главным деформациям. Так, например, в прокатанных листах магния кристаллы размещаются таким образом, что плоскость базиса {0001} оказывается параллельной плоскости прокатки, а в трансформаторной стали (железо +2,5% кремния) у большинства зерен направление <100> совпадает с направлением прокатки. Возникновение такой кристаллографической текстуры объясняется анизотропией механических свойств кристаллов. Кристаллографическая текстура, как правило, нежелательное явление, вызывающее неодинаковость свойств изделия в разных направлениях. В некоторых изделиях кристаллографическая текстура желательна, как, например, в листах трансформаторной стали; благодаря ей понижаются потери энергии в сердечниках трансформаторов.

Другой неизбежной неоднородностью, вызываемой пластическим деформированием, является механическая текстура. Она проявляется в виде полосчатости в направлении главной деформации. Возникновение такой полосчатости объясняется направленным вытягиванием зерен в исходной заготовке. Имевшиеся на границах зерен включения - окислы - образуют характерные строчки - границы между полосами. Дендритная структура также может считаться источником полосчатости, поскольку оси дендритов и промежутки между осями имеют разный состав и, вытягиваясь, дают полосы с разным составом. Избыточные фазы и загрязнения, скапливающиеся в промежутках между осями дендритов, тоже являются причиной полосчатости. Подобная механическая полосчатость не уничтожается рекристаллизационным отжигом. Из-за нее в деформированных полуфабрикатах и изделиях всегда наблюдается большая разница в свойствах вдоль и поперек главной деформации, особенно по показателям пластичности - ударной вязкости, удлинению, сужению шейки.

Таким образом, характеризуя свойства металла в деформированных изделиях и полуфабрикатах, следует отметить их очень большое разнообразие, которое определяется видом обработки давлением, степенью и температурой деформации, температурой и длительностью отжига после деформации.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'