§ 23. Получение металлических изделий и заготовок прессованием и спеканием порошков

Эти способы получения металлических изделий и заготовок составляют часть особого вида металлургического производства, называемого порошковой металлургией. Получение изделий из порошков металлов и сплавов состоит из двух основных операций - прессования изделия и его спекания. Объемы этого вида производства в сотни раз меньше, чем литья или обработки давлением. Однако благодаря тому, что с помощью порошковой металлургии удается получать изделия и заготовки таких видов и из таких материалов, которые практически невозможно произвести другими способами, эта технология интенсивно развивается.

Исходным материалом для прессования изделий служат порошки с размерами частиц от нескольких микрон до 0,1 мм. Производство металлических порошков - это самостоятельное направление в порошковой металлургии, основанное на механических, металлургических и других процессах. Получение компактного металлического материала из порошков целесообразно прежде всего в тех случаях, когда металл имеет высокую температуру плавления.

Это относится к вольфраму, молибдену, рению, танталу. Даже, если затем такие металлы подвергают плавке, предварительно их переводят в компактное состояние путем прессования и спекания порошков. Получаемые заготовки имеют сечение от 5x5 мм до 30х30 мм и более и длину 300 - 600 мм и называются штабиками. Большая часть этих штабиков подвергается непосредственно обработке давлением (ковке, прокатке, волочению) с получением листов, ленты, фольги, прутков, проволоки.

Метод порошковой металлургии позволяет получать изделия из обычных металлов и сплавов и из так называемых композитных материалов (сложных смесей порошков металлов, сплавов и неметаллов). К таким изделиям относится подшипники, втулки из железа, железографита, смесей медь - графит, бронза - графит; фильтры из порошков меди, бронзы, нержавеющей стали. Порошковой металлургией получают изделия из антифрикционных материалов, представляющих сложные смеси на основе порошков меди, бронзы или железа с добавками графита, окиси кремния, асбеста и др. Из смеси порошков меди и графита изготавливают щетки для коллекторных электродвигателей, из смесей порошков меди или серебра с вольфрамом, молибденом, никелем - электрические контакты и другие изделия электротехнического и специального назначения. Все изделия из так называемых твердых сплавов - смесей карбида вольфрама или сложного карбида вольфрама и титана с кобальтом или никелем - в виде инструмента для обработки резанием (пластинки для резцов, фрез и т. п.), для обработки давлением (фильеры для волочения проволоки), инструмента для бурения (лезвия долот, зубки шарошек) изготавливают исключительно порошковой металлургией.

В последнее время получили распространение материалы САП - спеченные алюминиевые порошки с добавкой окиси алюминия. Эти материалы отличаются высокой жаропрочностью. Заготовки для обработки давлением или резанием из этих материалов получают методом порошковой металлургии. К этому же классу материалов относятся керметы, состоящие из пластичной основы (железо, никель, кобальт, медь) и равномерно распределенных в ней тонких частиц неметаллических (керамических) материалов (окислы алюминия, кремния, тория). Эти материалы получают также порошковой металлургией.

Главной особенностью всех материалов, получаемых методом порошковой металлургии, является то, что они образуются в ходе спекания в результате сложных диффузионных процессов. Очень часто эти процессы не успевают доходить до конца, и фазовый состав и структура остаются в неравновесном состоянии. Спекание прессованных заготовок осуществляется при достаточно высокой температуре, обеспечивающей большую диффузионную подвижность атомов, т. е. температура спекания всегда выше температуры рекристаллизации основной составляющей порошковой смеси. В том случае, если материал представляет собой однородный твердый раствор, температура спекания доводится почти до точки начала плавления. В этих условиях спекание происходит в результате поверхностной и объемной диффузии атомов.

Пористость прессованных заготовок обычно составляет 10 - 40%. В ходе спекания сначала происходит припекание между собой частиц порошка в местах соприкосновения, а затем идет сложный процесс закрытия пор и их постепенного рассасывания. Внешне это выражается в усадке изделий во всех направлениях и сокращении пористости до 1 - 2%. Поскольку спекание связано с диффузионными процессами в твердом теле, длительность его весьма велика (несколько часов) и тем больше, чем значительнее масса изделия.

При спекании сложных порошковых смесей некоторые составляющие могут плавиться, и тогда спекание происходит в присутствии жидкой фазы. Это значительно ускоряет уплотнение материала, так как твердые частицы, смоченные жидкой фазой, сближаются посредством капиллярных сил. Появившаяся жидкая фаза может затем исчезнуть из-за диффузионного взаимодействия с твердыми частицами, и тогда спекание будет заканчиваться как типично твердофазное. В других случаях жидкая фаза, в которой концентрация всех компонентов достигла насыщения, сохраняется до конца процесса. Тогда она обнаруживается в структуре в виде эвтектики или просто прослоек между неоплавившимися зернами. Такой процесс происходит при спекании твердых сплавов (см. § 35), где кобальт (или никель) является жидкой фазой, хорошо смачивающей зерна карбида и обеспечивающей почти полное отсутствие пористости в спеченных изделиях.

Особенность изделий, полученных из порошков, - повышенное содержание в них различных примесей и прежде всего кислорода. Это объясняется тем, что исходные порошки имеют высокоразвитую поверхность, на которой адсорбируются газы и влага из воздуха, кроме того, порошки, как правило, загрязнены окисью кремния - основной составляющей пыли. Несмотря на то, что спекание производится при высоких температурах и даже в хорошем вакууме (при остаточном давлении не более 1,33 мПа) удалить достаточно полно привнесенные загрязнения из толщи твердой заготовки не удается. Наличие загрязнений в спеченных из порошков материалах - одна из главных причин их повышенной хрупкости. По этой причине такие материалы почти не поддаются сварке плавлением, так как при переходе в жидкое состояние начинается испарение примесей и образование пор и трещин в местах оплавления.

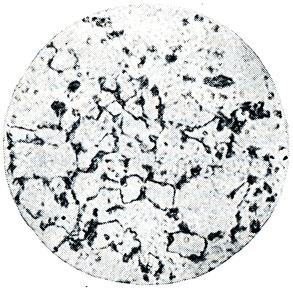

Микроструктура спеченного материала, как правило, выглядит более "грязной", чем материала, прошедшего плавку (рис. 45). Темные включения, видимые на шлифе, представляют собой поры и включения окислов и других загрязнений. Отличительной особенностью структуры спеченных материалов является также небольшой размер кристаллических зерен, который обычно равен 10 - 20 мкм и редко превышает 100 мкм. Это объясняется присутствием большого количества растворенных и нерастворенных примесей. Примеси, находящиеся на границах зерен, препятствуют их росту, несмотря на очень высокие температуры нагрева при спекании. Кроме того, частицы примесей, находящиеся в объеме зерен, способны задерживать движение дислокаций. По этой причине спеченные материалы обладают существенно большим пределом текучести в сравнении с более чистыми плавлеными материалами. Естественная мелкозернистость спеченных материалов весьма благоприятна для дальнейшей обработки давлением. Присутствие загрязнений сказывается и на свойствах деформированных полуфабрикатов, полученных из спеченных заготовок. Они обладают большим пределом текучести, более высокой температурой начала рекристаллизации и более мелким рекристаллизованным зерном в сравнении с полуфабрикатами, полученными из литых заготовок.

Рис. 45. Микроструктура вольфрама, полученного спеканием прессованного порошка. х600

В некоторых случаях, когда в изделиях необходимо как можно полнее подавить рост зерна при высоких температурах, используют спеченные из порошков заготовки с намеренно введенными примесями. Примером может служить вольфрамовая проволока для нитей ламп накаливания. Ее изготавливают из порошка металла с примесями сложных окислов кремния, алюминия, щелочных металлов.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'