Глава 4. Производство полуфабрикатов и изделий обработкой давлением. Производство заготовок и изделий из порошков

§ 21. Основные виды обработки давлением

Обработка давлением объединяет способы получения полуфабрикатов и изделий из металлов путем изменения формы твердой заготовки пластическим деформированием. Отличительной особенностью обработки давлением является возможность существенно влиять на механические свойства твердого металла и повышать как прочность, так и пластичность. Изготовление изделий обработкой давлением выгодно отличается от обработки резанием меньшим количеством отходов. Разным видам обработки давлением подвергается около 90% выплавляемой стали и около 80% цветных сплавов, иначе говоря обработка давлением - один из наиболее распространенных процессов в технологии обработки металлов.

Первоначальными исходными заготовками для обработки давлением служат слитки. В некоторых случаях наряду с литыми используют заготовки, полученные из порошков путем их прессования и спекания (особо тугоплавкие металлы и специальные сплавы). Основными видами обработки давлением являются прокатка, прессование, ковка, волочение, листовая штамповка.

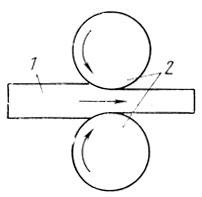

Прокаткой называется процесс обработки давлением путем обжима металла 1 между валками 2, вращающимися навстречу один другому (рис. 40). Различается плоская прокатка, при которой процесс ведется на гладких цилиндрических валках и сортовая прокатка, осуществляемая в валках, имеющих выточки, так называемые ручьи, в которых и происходит обжим металла. Площадь поперечного сечения металла на выходе из валков всегда меньше, чем на входе в них. За счет этого и осуществляется деформирование. Для получения полуфабриката заданных размеров и формы поперечного сечения прокатку ведут в несколько проходов, каждый раз сближая валки (при плоской прокатке) или переводя заготовку из одних ручьев в другие (при сортовой прокатке). Прокатку металла ведут как в горячем, так и в холодном состоянии. Прокаткой получают профильную сталь (двутавры, швеллеры, уголки, рельсы), листы, ленту, фольгу толщиной до нескольких микрометров, проволочную заготовку, трубы.

Рис. 40. Схема прокатки

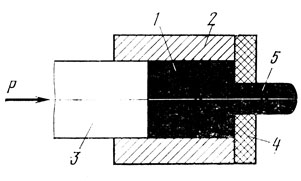

Прессование (рис. 41) заключается в том, что заготовку 1 помещают в специальный приемник, называемый контейнером 2, и выдавливают с помощью пуансона 3 через матрицу 4. Поперечное сечение прессованного полуфабриката 5 определяется отверстием в матрице. Его площадь в несколько раз меньше, чем заготовки. Металл обычно прессуют в горячем состоянии, чтобы снизить необходимое общее усилие, достигающее нескольких тысяч тонн. Исходными заготовками для прессования служат слитки или спеченные из порошка заготовки. Иногда прессование проводят 2 - 3 раза.

Рис. 41. Схема прессования

Прессованием получают прутки самых разнообразных сечений (круглые, прямоугольные, фасонные) и трубы. В последнем случае пуансон снабжается иглой, проходящей по оси заготовки и входящей в отверстие матрицы. Труба получается за счет истечения металла в образующемся кольцевом зазоре. Поскольку прессование ведут при высокой температуре, получаемые полуфабрикаты имеют окисленную поверхность, точность их размеров невысока. Поэтому, как правило, их подвергают дальнейшей обработке - прокатке или волочению.

Волочение (рис. 42) состоит в том, что заготовка 1 протягивается через фильеру (волоку) 2, отверстие в которой имеет меньшее сечение, чем заготовка. Волочение осуществляется обычно в холодном состоянии. Исходными заготовками служат прессованные или катаные полуфабрикаты. Волочение проводится многократно через фильеры с постепенно уменьшающимися отверстиями. Количество таких проходов доходит до нескольких десятков. По мере необходимости металл подвергают промежуточным отжигам. Волочением получают готовую продукцию в виде труб, прутков, проволоки диаметром от 10 - 15 мм до 5 - 10 мкм.

Рис 42. Схема волочения

Ковка металла производится путем обжатий в результате ударов (на молотах) или нажима (на ковочных прессах). Свободная ковка производится между гладкими бойками. Ковка в штампах (иначе, объемная штамповка) осуществляется в специальном инструменте-штампах, имеющих полости, которые заполняются металлом в процессе деформирования. Ковка металла почти всегда производится в горячем состоянии. Из-за ударного характера деформирования выделяющееся тепло обычно превышает тепловые потери, так что металл при ковке не только не остывает, но даже дополнительно разогревается. Ковке подвергают слитки и горячекатаные заготовки, а получают фасонные заготовки массой от нескольких килограммов до сотен тонн. В некоторых случаях ковку используют для получения из слитков заготовок для прокатки.

Рис. 43. Схема листовой штамповки

Листовая штамповка является процессом получения различных деталей из листовой или ленточной заготовки. Схема процесса изображена на рис. 43. Заранее вырубленную из листа заготовку в виде шайбы 1 накладывают на вытяжную матрицу 2 и продавливают пуансоном 3. Получаемое изделие - стакан 4 может иметь толщину стенки, равную толщине заготовки или меньше. Это определяется соотношением размеров пуансона и отверстия в матрице. Листовая штамповка производится в холодном состоянии. Этот процесс, как правило, относится не к металлургическому, а машиностроительному производству.

В последние годы широко исследуется новый вид обработки давлением - гидроэкструзия, которая внешне похожа на прессование, но в отличие от него усилие на заготовку в контейнере передается не механически с помощью пуансона, а специальной жидкостью, имеющей давление 1 - 2 ГПа. Благодаря смазывающему действию тонкой пленки жидкости между экструдируемым металлом и контейнером, а также и матрицей удается деформировать многие металлы в холодном состоянии. Гидроэкструзия позволяет получать прутки и проволоку с повышенными механическими свойствами,

При всех видах обработки давлением важнейшим показателем является степень деформации металла - величина, характеризующая, в какой мере изменились размеры или площади поперечных сечений заготовки. При плоской прокатке деформацию характеризуют относительным обжатием, измеряемым в процентах и равным [(Н - h)/H]·100, где Н - толщина заготовки до прокатки, h то же, после прокатки. При сортовой прокатке, прессовании и волочении степень деформации также характеризуется относительным обжатием, которое определяется как [ (F-f)/F]·100, где F - площадь поперечного сечения заготовки до обработки, f - то же, после обработки.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'