§ 6. Методы исследования металлов

Исследования металлов проводятся с целью, определения физических свойств, изучения внутреннего строения металлов, их механических свойств, оценки технологических свойств.

Физические свойства (плотность, теплопроводность, электрические, магнитные, оптические и др.) определяют обычными физическими методами. Исследование физических свойств служит основой изучения внутреннего строения металлов и сплавов, так как фазовый состав и происходящие превращения одной фазы в другую (см. § 7) четко отражаются на физических свойствах металлов. Изучая физические свойства, можно судить о происходящих в металле превращениях.

Оценка технологических свойств производится с помощью специальных технологических проб, которые разрабатываются для решения узкой технологической задачи. При этом из-за большой сложности изучаемого явления приходится пользоваться измерениями с невысокой точностью. Примером подобных проб могут служить пробы на отбел чугунов, на прокаливаемость сталей, на жидкотекучесть расплавленного металла, на осаживание и др. Ниже более подробно будет описана технологическая проба на излом, очень широко используемая при оценке особенностей структуры металлов.

Исследования структуры металлов и сплавов, их фазового состава и его изменений под действием температуры и вводимых добавок, исследование механических свойств металлов и сплавов осуществляются с помощью большого числа разнообразных методов анализа, из которых здесь будут рассмотрены лишь наиболее употребительные.

Термический анализ основан на том, что при фазовых превращениях в металлах и сплавах происходит выделение или поглощение тепла. Если проследить за изменением температуры в образце металла при нагревании или охлаждении, то в момент начала фазового превращения плавный ход температуры нарушается. На кривой, показывающей зависимость температуры от времени, появляются перегибы, так как изменение температуры замедляется от выделения или поглощения тепла. При определенных условиях замедление изменения температуры может быть таким, что температура некоторое время будет сохраняться постоянной, и на температурной кривой появится горизонтальный участок - площадка.

Измерение температуры при термическом анализе металлов производится, как правило, с помощью термопар. Термопару изготавливают из двух проволок разных металлов (термоэлектродных сплавов), концы которых сваривают, образуя горячий спай. Два других конца присоединяют к гальванометру и они являются холодным спаем. При нагреве горячего спая термопары в ней возникает термоэлектродвижущая сила, пропорциональная разности температур горячего и холодного спаев. Этим способом удается зафиксировать лишь значительные тепловые эффекты. Для повышения чувствительности термического анализа обычно наряду с простой термопарой, показывающей температуру образца, пользуются еще дифференциальной термопарой, которая показывает разницу температур между образцом и специальным эталоном. Дифференциальную термопару изготавливают из двух одинаковых простых термопар путем соединения их двух холодных одноименных концов. Два других одноименных конца подсоединяют к очень чувствительному гальванометру. Горячий спай одной термопары помещают в образец, а другой - в эталон, которым служит вещество, не имеющее превращений в данном интервале температур. При одинаковой температуре образца и эталона результирующая термо э. д. с. в дифференциальной термопаре равна нулю. При малейшей разнице в температурах образца и эталона в дифференциальной термопаре возникает термо э. д. с., фиксируемая гальванометром.

Проводя одновременно замер или запись показаний простой и дифференциальной термопар, получают абсолютные значения температуры по показаниям простой термопары и обнаруживают даже незначительные тепловые эффекты в образце по показаниям дифференциальной термопары. Термический анализ используют для выявления превращений в жидких и твердых металлах. При автоматической записи температуры термический анализ называют термографией.

Дилатометрический анализ используется для изучения превращений в твердых материалах. Он основан на том, что при фазовых превращениях происходит изменение объема. На специальном приборе - дилатометре - производится запись кривых в координатах линейный размер - температура или разность линейных размеров образца и эталона - температура. В момент превращения в образце на дилатометрической кривой наблюдаются перегибы. Обычно одновременно записывается температура образца, так что происшедшее изменение размеров можно привязать к температуре.

Металлографический анализ состоит в изучении строения металла с помощью так называемых шлифов. Металлографический шлиф готовят тщательной шлифовкой поверхности образца. Шлифовку производят в несколько стадий, постепенно уменьшая крупность частиц абразивного материала. Абразивным материалом служат порошки алмаза, корунда, окислов хрома, алюминия и т. д. Обычно пользуются шкурками с нанесенным слоем абразивного материала.

Рассматривая шлиф невооруженным глазом, изучают макроструктуру металла. Изучая нетравленый шлиф, определяют наличие дефектов (пор, трещин) и неметаллических включений. Подвергнув шлиф действию специального реактива (травителя), можно выявить форму и расположение отдельных кристаллов - зерен. Травителями служат водные или спиртовые растворы кислот, шелочей, солей. Кристаллы, выходящие на поверхность шлифа различными плоскостями, в различной степени взаимодействуют с травителем, поэтому после травления они по-разному отражают свет. В результате одни зерна на поверхности шлифа кажутся светлыми, другие - темными. Иногда травитель действует только на границы между зернами. В этом случае границы между зернами выглядят тонкими темными линиями.

Нередко особенности макроструктуры металла легко и наглядно удается выявить не на шлифах, а в изломе. Присутствие в металле хрупких фазовых составляющих, очень часто имеющих форму пластин, наиболее просто устанавливается с помощью пробы на излом. На поверхности излома места разрушения по хрупким пластинам выглядят как отдельные гладкие участки. Кроме того, вид поверхности пробы на излом дает представление вообще о характере разрушения - произошло ли оно по границам зерен (межкристаллитный излом) или по телу зерна (транскристаллитный излом). По виду излома можно сказать, имеет ли металл крупнокристаллическое или мелкокристаллическое строение, было ли большим или малым предшествующее пластическое деформирование металла. Наконец, с помощью пробы на излом удается качественно оценить способность металла к пластическому деформированию: если разрушению предшествует значительная пластическая деформация, то излом получается волокнистым. В этом случае об исходной структуре металла судить трудно. Исследование металлов путем изучения поверхности изломов называют фрактографией.

Изучение шлифов или изломов невооруженным глазом возможно, если кристаллические зерна не слишком малы, примерно не менее 0,5 - 1 мм. Более тонкие подробности кристаллического строения металлов изучают, рассматривая шлифы под микроскопом, что связано с наиболее тщательной подготовкой поверхности.

В этом случае поверхность образца после шлифовки подвергают полировке. Механическую полировку осуществляют на вращающихся дисках, обтянутых сукном или бархатом, на которые непрерывно подается суспензия тонкодисперсного абразива в воде. Иногда шлифы подвергают электролитической или химической полировке. При этом происходит выравнивание поверхности в результате анодного или химического растворения неровностей. Подготовленные таким образом образцы называются микрошлифами.

Травление микрошлифов приводит к выявлению микроструктуры образца. При этом в однофазных сплавах выявляются границы между зернами. Более интенсивное воздействие травителя может привести к выявлению двойников, линий сдвига, химической неоднородности внутри зерна (дендритной ликвации). В сплавах, содержащих две или более фаз, с помощью травления в первую очередь выявляются границы между фазами. Обычно стремятся так подобрать травитель, чтобы при его воздействии фазы окрашивались в разный цвет. Нередко микрошлифы изучают в нетравленом виде. Это позволяет выявить микродефекты и мелкие включения неметаллических фаз.

Оптические микроскопы, которыми пользуются при металлографическом анализе, работают в отраженном свете. Как следует из законов оптики, в оптическом микроскопе можно различить объекты размером не менее 0,3 мкм. Эта величина определяется длиной волны видимого света, а также входящим углом объектива и показателем преломления среды между шлифом и объективом. Обычно такой средой является воздух с показателем преломления n = 1. Если между шлифом и объективом поместить среду с большим показателем преломления, например кедровое масло (n = 1,51), то разрешающая способность увеличится в 1,5 раза, что позволит различать объекты величиной 0,2 мкм. Практически в металлографических оптических микроскопах используют увеличения от 100 до 1000 раз.

Рентгеновский анализ служит для изучения кристаллической структуры металлов. Этот метод основан на дифракции рентгеновских лучей рядами атомов кристаллической решетки. Рентгеновские лучи представляют собой электромагнитные волны с длиной волны 0,0005 - 0,2 нм. Благодаря малой длине волны эти лучи возбуждают электроны атомов или ионов, находящихся в узлах кристаллической решетки. Поэтому атомы и ионы сами становятся источниками электромагнитных колебаний. Лучи, рассеянные отдельными атомами или ионами, взаимодействуют (интерферируют) между собой. Вследствие упорядоченного расположения атомов в кристалле интерференция рассеянного излучения происходит таким образом, что в одних направлениях колебания усиливаются, в других ослабляются и гасятся. Возникающая интерференционная картина может быть истолкована как отражение лучей от отдельных кристаллографических плоскостей, подчиняющееся уравнению Вульфа-Брегга.

где n - простое число (1, 2, 3, ..., n);

λ - длина волны первичных рентгеновских лучей;

d - межплоскостное расстояние;

δ - угол падения луча на кристаллографическую плоскость;

Разработано много методов рентгеновского анализа. Наиболее часто используют метод Дебая-Шерера для исследования поликристаллических образцов и метод Лауэ для анализа монокристаллов.

Сущность метода Дебая-Шерера заключается в том, что на поликристаллический образец, который обычно переводится в порошкообразное состояние, направляется пучок монохроматических (имеющих одну длину волны) рентгеновских лучей. Среди множества мелких кристалликов порошкообразного образца всегда найдутся такие, которые ориентированы по отношению к первичному лучу так, что для них удовлетворяется уравнение Вульфа-Брегга. Это значит, что определенные плоскости этих кристаллов будут отражать рентгеновский луч с данной длиной волны. Лучи, отраженные одноименными плоскостями, образуют конус, осью которого является первичный падающий луч. Если на некотором расстоянии от образца поставить фотопленку, то на ней изобразится система концентрических окружностей, каждая из которых является отражением от определенного семейства плоскостей. Обычно изображение получают на узкой пленке, согнутой в кольцо. Тогда на рентгенограмме, называемой дебаеграммой, получают серию попарно симметричных дуг, являющихся частью окружности. Зная длину волны и измерив углы, при которых наблюдается отраженный луч, можно из уравнения Вульфа-Брегга определить межплоскостные расстояния, а затем и параметры решетки. Если в образце присутствуют кристаллы нескольких разных типов, т. е. имеющие разные кристаллографические структуры, то на дебаеграмме будет соответственно несколько систем линий. Именно по этому признаку, устанавливаемому при расшифровке дебаеграмм, и судят о том, имеет ли образец одно- или многофазное строение (см. § 7).

Рентгеноструктурный анализ позволяет также установить, представляет ли собой образец чистое вещество или является твердым раствором на основе данного вещества. При образовании твердых растворов тип кристаллической структуры сохраняется, но от присутствия атомов растворенного элемента параметры кристаллической решетки основы-растворителя меняются - уменьшаются или увеличиваются. Точное определение параметров решетки (до 1·10-5 нм) позволяет однозначно ответить на данный вопрос.

Метод Лауэ заключается в том, что на монокристаллический образец направляют пучок полихроматического, т. е. имеющего разные длины волн излучения. Это излучение называют белым. На плоском экране, помещенном за образцом, возникает система дифракционных пятен, каждое из которых является результатом отражения луча от определенной плоскости. Белое излучение необходимо для того, чтобы каждая плоскость кристалла могла встретить "свой" луч, удовлетворяющий уравнению Вульфа-Брегга. По взаимному расположению пятен определяют характер кристаллической решетки, ориентацию кристалла в пространстве по отношению к падающему лучу.

В настоящее время разработаны методики, позволяющие решать более сложные задачи: определять величину блоков в кристаллах, их разориентировку, микронапряжения, степень текстуры в поликристаллических объектах и т. д.

Следует отметить, что рентгеновские лучи очень широко используют для просвечивания металлических изделий с целью обнаруживания внутренних пороков (трещин, пустот, раковин, включений). В этом случае используют белое излучение большой мощности.

Электронная микроскопия была разработана в первую очередь для повышения разрешающей способности микроскопических исследований. Формально пучок электронов, летящих в электростатическом поле с напряжением 40 - 100 кВ, может рассматриваться как излучение с длиной волны, составляющей доли ангстрема. Поскольку длина волны видимого света в среднем равна 0,55 мкм (550 нм), то использование излучения с намного меньшей длиной волны резко повышает разрешающую способность и практически позволяет довести разрешение до 0,5 - 1 нм против 200 - 300 нм, присущих оптическим микроскопам.

По характеру исследований, для которых предназначаются электронные микроскопы, они подразделяются на просвечивающие (трансмиссионные) и микроскопы для прямого исследования массивных объектов (растровые или сканирующие, эмиссионные, зеркальные). Наиболее распространены электронные микроскопы просвечивающего типа, что объясняется прежде всего их высокой разрешающей способностью.

Для исследования металлографических объектов в электронном микроскопе просвечивающего типа используются прямой и косвенный методы. Прямой метод заключается в исследовании очень тонких слоев металла (фольг), прозрачных для пучка электронов. Этим методом удается обнаружить различные дефекты в кристаллической решетке, главным образом дислокации. Косвенные методы исследования структуры осуществляются с помощью отпечатков-реплик, которые воспроизводят рельеф поверхности шлифа. Реплики получают нанесением на поверхности шлифа раствора фотопленки в амилацетате или путем напыления угля в вакууме. Полученная тем или иным способом реплика отделяется от шлифа при погружении образцов в травящий раствор, после чего ее помещают в электронный микроскоп. При прохождении электронного луча через реплику благодаря неодинаковому рассеянию электронов в разных ее участках на экране электронного микроскопа воспроизводится рельеф поверхности шлифа. Разрешение, достигаемое на репликах, составляет от нескольких десятков до нескольких сотен ангстремов.

Очень близок по устройству к электронным микроскопам электронограф. Большинство электронных просвечивающих микроскопов может работать в режиме электронографа. При этом электроны с помощью магнитных линз собираются в очень узкий пучок, который наводится на обнаруженную заранее деталь структуры. Получающаяся дифракционная картина подобна той, которая возникает при рентгеновском анализе по методу Лауэ. По электронограмме можно определить кристаллографические параметры очень мелких частиц и тонких пленок, которые не поддаются рентгеноструктурному анализу из-за соизмеримости длин волн рентгеновского излучения и геометрических размеров частиц и пленок.

Растровая электронная микроскопия осуществляется на растровых (или сканирующих) электронных микроскопах. В этих приборах поверхность образца обследуется очень узким пучком электронов (зондом), который последовательно строчками пробегает по изучаемой поверхности. В каждой точке объекта под воздействием электронного зонда возникает несколько видов излучения: вторичные электроны, рассеянные электроны, рентгеновские лучи и т. д. Эти излучения, преобразованные в электрические сигналы, используются для получения увеличенного изображения на экранах электроннолучевых трубок. Разрешение при этом достигает 30 - 50 им.

Основное достоинство растровых электронных микроскопов состоит в том, что с их помощью можно очень быстро изучить большое число образцов, так как подготовка их весьма несложна, исследованию подвергаются практически обычные металлографические шлифы. Растровые электронные микроскопы, снабженные детектором возбуждаемого в образце рентгеновского излучения, используются для локального рентгеноспектрального количественного анализа микроучастков образца. Такие приборы иначе называют рентгеноспектральными микроанализаторами или микрозондами. Характеристическое рентгеновское излучение, возбужденное в точке, на которую воздействует электронный зонд, попадает на кристалл-анализатор, разлагающий рентгеновское излучение в спектр. Из этого спектра можно выделить линии, характерные для заданного химического элемента. По интенсивности линий по отношению к эталонному образцу можно определить содержание данного элемента в исследуемом участке образца. Этот же сигнал, показывающий интенсивность линий характеристического спектра какого-либо элемента, можно направить в видеоблок и при сканировании электронного зонда по поверхности образца получить растровое изображение в рентгеновских лучах. При таком изображении яркость отдельных участков будет пропорциональна содержанию выбранного компонента сплава. Метод позволяет исследовать участок размером до 3 - 5 мкм, чувствительность определения концентраций доходит до 0,1 - 0,5%.

Радиографический анализ начал развиваться с появлением искусственных радиоактивных изотопов. Чаще всего этот метод используется как авторадиографический. Для изучения распределения какого-либо компонента сплава или примеси в структуре в металл вводят радиоактивный изотоп этого химического элемента. Затем приготавливают макро- или микрошлиф, на который накладывают пластинку или бумагу со специальной эмульсией, чувствительной к излучению радиоактивного изотопа. В местах скопления этого изотопа эмульсия засвечивается и после фотообработки удается очень наглядно качественно, а иногда и количественно изучить распределение данного элемента в структуре сплава как в макро, так и в микромасштабах.

Определение механических свойств необходимо в целях правильного выбора материала, предназначенного для работы с заданными нагрузками. Определение механических свойств позволяет обоснованно построить технологический процесс обработки металла. Механические свойства служат основным способом контроля качества металлических материалов. Наконец, с помощью механических свойств можно очень эффективно исследовать металлы и происходящие в них структурные превращения. Существует много видов механических испытаний. Однако по характеру и условиям действия нагрузки на образец механические испытания можно разделить на три типа: испытания со статической, динамической и знакопеременной нагрузками.

Необходимо отметить, что численные значения механических свойств существенно зависят от условий испытания, от формы сечения и длины образца. Отсюда ясно, что для получения сравнимых результатов необходимо соблюдать ряд правил и приемов, которые называются методикой испытаний. Для каждого вида наиболее распространенных испытаний в СССР существуют государственные общесоюзные стандарты (ГОСТы), которые определяют условия испытания.

Статические испытания - это испытания на растяжение, сжатие, ползучесть и длительную прочность, кручение, изгиб, а также определение твердости. Наиболее широко используют испытание на растяжение, поскольку оно дает возможность наиболее подробно и полно изучить свойства металла при упругой и пластической деформации. Столь же широко используют измерение твердости.

Испытания на растяжение обычно сопровождаются построением графика зависимости деформации образца от приложенной нагрузки - так называемой диаграммы растяжения. Испытанию подвергают стандартные по форме и размерам круглые в сечении или плоские образцы, имеющие утолщения на концах (головки). Деформация образца выражается в изменении его первоначальной длины. Различают абсолютное удлинение Δl = l - l0 (где l0 - первоначальная, а l - длина образца в данный момент) и относительное удлинение δ, под которым понимают отношение абсолютного удлинения к первоначальной длине образца, выраженное в процентах δ = (Δl/l0)100%.

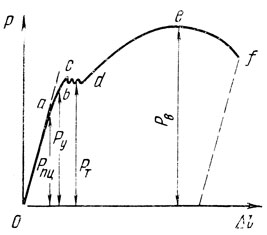

Рис. 10. Диаграмма растяжения (Р -нагрузка, Δl - удлинение)

Машины для испытания снабжены прибором, который записывает диаграмму растяжения в координатах: приложенная нагрузка - абсолютное удлинение. На рис. 10 приведена диаграмма растяжения отожженной малоуглеродистой стали. Как видно, при малых нагрузках наблюдается прямая пропорциональная зависимость между приложенной нагрузкой и удлинением. За точкой а кривая растяжения отходит от прямой Оа и плавно поднимается до точки с, где наблюдается переход к более или менее горизонтальному участку, так называемому участку текучести cd, после которого снова начинается подъем кривой. Нагрузка Рпц (ордината точки а), превышение которой вызывает нарушение закона пропорциональности, служит для вычисления предела пропорциональности по формуле: σПц = Рпц/Fо, где Fо - площадь начального поперечного сечения образца. Напряжения, не превышающие предела пропорциональности, практически вызывают лишь упругие деформации, полностью исчезающие после снятия нагрузки, т. е. здесь реализуется закон Гука.

Предел пропорциональности нередко отождествляют с пределом упругости. Однако это не совсем правильно. Величину предела упругости определяет нагрузка Ру (ордината точки 6), наибольшая из сил, которую выдерживает образец, не давая признаков остаточной деформации. Точка b может оказаться лежащей немного выше или ниже точки а или совпадать с ней на кривой растяжения, поэтому различие предела упругости и предела пропорциональности обычно невелико. Часто предел упругости определяют как напряжение, при котором остаточная деформация достигает некоторой величины, например 0,01% (σ0,01) или 0,05% (σ0,05). Это важная характеристика, так как многие детали машин и конструкции рассчитывают так, чтобы рабочие напряжения в них не превышали предела упругости.

Предел текучести σT = PT/F0 определяет наименьшее напряжение, при котором металл деформируется без заметного увеличения нагрузки. Это явление достаточно ярко выражено лишь у малоуглеродистых сталей. Большинство металлов и сплавов не имеют ярко выраженной площадки текучести. Поэтому обычно определяют условный предел текучести как напряжение, при котором образец приобретает остаточное удлинение, равное 0,2% от первоначальной длины (00,2).

Следующей важной характеристикой прочности является предел прочности σB = PB/F0 - напряжение, определяемое как отношение наивысшей нагрузки к начальной площади поперечного сечения образца. Эту величину называют также временным сопротивлением разрыву. Для хрупких металлов превышение этого напряжения приводит к разрушению образца, пластичные же металлы продолжают еще некоторое время деформироваться не разрушаясь (участок кривой ef). При этом нагрузка падает, а деформация сосредоточивается в одном месте образца, что приводит к образованию местного сужения, называемого шейкой. В этом месте и происходит разрыв образца. Таким образом, хотя условное напряжение, определяемое как отношение нагрузки к первоначальному сечению образца, при образовании шейки падает, истинное напряжение продолжает расти, так как нагрузка теперь приходится на меньшую площадь - площадь образовавшейся шейки.

Другими важными характеристиками, определяемыми при испытаниях на растяжение, являются характеристики пластичности - относительное удлинение δ и относительно сужение ψ после разрыва образца. Относительное сужение определяется по формуле ψ = [(F0 - f)/F0] ·100%, где f - площадь поперечного сечения образца в месте разрыва; F0 - первоначальная площадь поперечного сечения.

Рассмотренные закономерности справедливы не только при растяжении, но и при сжатии, изгибе, сдвиге. Для каждого из этих видов испытаний характерны свои диаграммы деформации и соответствующие показатели пределов упругости, текучести, прочности.

Определение твердости представляет собой другой вид статических испытаний, очень широко используемый в заводской и исследовательской практике. Этот вид испытаний, прост, не требует много времени и не связан с разрушением материала. Под твердостью понимают сопротивление местной пластической деформации на поверхности. Способы и условия создания деформации при определении твердости весьма разнообразны. Самое большое распространение получили методы, при которых стандартный наконечник (индентор) медленно вдавливается в испытываемый материал с определенной силой. В результате возникает местная деформация материала, выражающаяся в образовании отпечатка, площадь или глубина которого после снятия нагрузки, служит мерой твердости.

Твердость по Бринеллю определяют путем вдавливания в испытуемый материал шарика из закаленной стали диаметром 10,5 или 2,5 мм. Испытания проводятся на специальном приборе прессе Бринелля. Величину твердости НВ рассчитывают как отношение силы Р, действующей на шарик диаметром D к величине поверхности отпечатка. Для определения поверхности отпечатка необходимо знать либо его диаметр d, либо глубину t. Поскольку определение диаметра отпечатка более просто и надежно, то обычно пользуются формулой:

На практике пользуются готовыми таблицами, в которых приведены значения НВ для отпечатков разных диаметров. Существуют также таблицы, позволяющие правильно выбрать диаметр шарика и нагрузку в зависимости от твердости и толщины испытуемого образца. Так, при испытании стали и чугуна нагрузка должна быть равна 30D2, при испытании меди и ее сплавов 10D2, алюминия и его сплавов 5D2. Метод Бринелля не рекомендуется применять для металлов твердостью более 450, так как при этом шарик может деформироваться, что исказит результаты испытаний.

Твердость по Виккерсу измеряют на специальных приборах путем вдавливания в поверхность металла четырехгранной алмазной пирамиды с углом α = 136° между двумя противоположными гранями. Величину твердости по Виккерсу определяют как частное от деления нагрузки Р, приложенной к алмазной пирамиде, на поверхность ее отпечатка по формуле:

где d - среднее арифметическое обеих диагоналей отпечатка.

Существуют готовые таблицы, составленные для различных величин нагрузок, которые позволяют быстро найти значение твердости по Вкккерсу в зависимости от величины диагонали отпечатка. Угол между двумя противоположными гранями алмазной пирамиды выбран таким образом, что числа твердости по Виккерсу и Бринеллю до 350 - 400 практически совпадают. Твердость по Викерсу чаще используется для испытания металлов высокой твердости, деталей малой толщины, а также тонких поверхностных слоев. При выборе нагрузки необходимо учитывать, что для получения достоверных результатов толщина слоя не должна быть менее 1,5d.

Микротвердость - это твердость отдельных участков структуры металла на микрошлнфе. Площадь участка, на котором измеряется микротвердость должна быть не менее 5 мкм2. Определение микротвердости проводится стандартной алмазной пирамидой (с углом при вершине 136°) с нагрузками 0,019 - 0,980 Н. Величину микротвердости вычисляют по такой же формуле, как твердость по Виккерсу и обозначают НМ. Прибор для определения микротвердости представляет собой металлографический микроскоп с механизмом для вдавливания алмазной пирамиды и устройством для замера отпечатков с точностью до десятых долей микрона. Поверхность для измерения микротвердости приготавливают так же, как для металлографических исследований. На приборе ПМТ-3 нагружение образца и снятие нагрузки осуществляются вручную. В новых приборах ПМТ-5 предусмотрено автоматическое нагружение, что значительно повышает достоверность получаемых результатов.

Твердость по Роквеллу измеряют на специальном приборе вдавливанием в испытываемый образец стандартного алмазного конуса с углом при вершине 120° или стандартного стального шарика диаметром 1,588 мм. При измерении твердости по Роквеллу образец нагружают в две стадии: сначала прикладывают предверительную нагрузку Р0, равную 98 Н, затем основную P1. Твердость по Роквеллу измеряют по глубине вдавливания индентора после снятия основной нагрузки и отсчитывают прямо по циферблату на приборе. Основная нагрузка выбирается в зависимости от применяемого наконечника и ожидаемой твердости испытуемого образца. В основном измерения проводят по трем условным шкалам А, В и С и твердость обозначается HRA, HRB и HRC соответственно.

При измерении по шкалам Л и С применяется наконечник в виде алмазного конуса; основная нагрузка при измерении по шкале А составляет 490 Н, по шкале С - 1373 Н. По шкале А проводят испытания сверхтвердых сплавов (твердостью более HRC 67 или HV 950). По шкале С испытывают металлы с твердостью HV 240 - 950, а по шкале В - с твердостью менее HRC 20 (менее HV 240 или НВ 235). В последнем случае испытания проводят шариковым наконечником при основной нагрузке 883 Н.

Циферблат прибора снабжен двумя шкалами - черной шкалой при испытании алмазным конусом (по шкалам Л и С) и красной - при испытании шариковыми наконечниками (шкала В). Черная шкала имеет 100 делений, красная 130 с порядком цифр, обратным движению стрелки индентора. Эти цифры определяют число твердости по Роквеллу. Чем глубже отпечаток, тем меньше число твердости по Роквеллу. Одно деление соответствует перемещению индентора на 0,002 мм. Красная шкала смещена относительно черной на 30 делений. Это объясняется тем, что при испытании шариковыми наконечниками глубина отпечатка не бывает менее 0,06 мм, т. е. при цене деления 0,002 мм начальное перемещение шарика не бывает менее 30 делений. Таким образом, при испытании по любой из шкал число твердости по Роквеллу выражается в условных единицах от 0 до 100. Метод Роквелла благодаря простоте и быстроте измерения нашел широкое применение в промышленности.

Испытания на ползучесть и длительную прочность. Ползучестью называется свойство металлов медленно и непрерывно пластически деформироваться при длительно действующей постоянной нагрузке. Испытания на ползучесть проводят при постоянной обычно повышенной температуре, соответствующей температуре работы металла в изделии. Ползучесть характеризуют условным пределом ползучести и скоростью ползучести, определяемым обычно при растяжении образца. Невозможность определения истинного предела ползучести при бесконечно большом времени испытания заставляет определять условный предел ползучести, т. е. величину наибольшего напряжения, при котором образец при данной температуре за определенный промежуток времени обнаруживает заданное удлинение или заданную скорость ползучести.

Условный предел ползучести обозначают буквой а с цифровыми индексами - двумя нижними и одним верхним. Первый нижний индекс обозначает заданное удлинение в процентах (суммарное или остаточное), второй нижний индекс - продолжительность испытания в часах, верхний индекс - температуру испытания. Например, σ7000,2/100 = 300 МПа означает, что при испытании при 700°С в течение 100 ч остаточное удлинение, равное 0,2%, вызывается напряжением 300 МПа. В некоторых случаях два нижних индекса заменяют одним, который обозначает заданную скорость ползучести,

Испытания на длительную прочность отличаются от испытания на ползучесть тем, что образец доводят до разрушения. Предел длительной прочности определяется как отношение нагрузки, которая вызывает разрушение при данных условиях испытания, к площади поперечного сечения образца. Практически испытывают несколько одинаковых образцов при разных нагрузках, определяют время до разрушения и строят графики зависимости напряжение - время до разрушения. Предел длительной прочности обозначают буквой σ с двумя числовыми индексами, из которых верхний показывает температуру испытания, а нижний - время до разрушения в часах (например, σ7001000).

Динамические испытания металлов необходимы в тех случаях, когда работа деталей связана с ярко выраженными динамическими нагрузками. Данный вид испытаний необходим по той причине, что некоторые металлические материалы, достаточно пластичные при статических нагрузках, оказываются хрупкими при динамическом воздействии, особенно при пониженных температурах.

Испытания на ударную вязкость - один из наиболее старых и широко применяемых методов динамических испытаний. Испытания, как правило, проводят на специальных машинах - маятниковых копрах. Образец стандартных размеров в форме параллелепипеда сечением 10х10 мм2 с надрезом посередине свободно устанавливают концами на двух опорах. Маятник копра отводят на определенный угол; свободно падая он ударяет образец посередине между опорами. Образец разрушается, а маятник по инерции поднимается на некоторый угол по другую сторону от нулевой линии.

Ударная вязкость определяется работой, расходуемой на ударный излом образца, отнесенной к рабочей площади его поперечного сечения aн = A/F. Работу А, затраченную на разрушение образца, определяют по углу подъема маятника до и после удара.

Политика возврата FORDIY-Патерностеры для линолеума ссылка.

|

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'