Бесконечный слиток

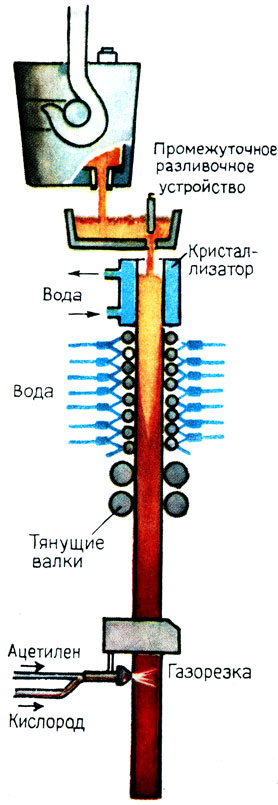

Ручей раскаленного металла направляют из ковша через промежуточное разливочное устройство в металлическую водоохлаждаемую форму - кристаллизатор. Внутренняя стенка кристаллизатора медная, наружная стальная (медь более теплопроводна, быстрее передает тепло охлаждающей воде, которая течет по трубкам-змеевикам между стенками кристаллизатора, но сталь прочнее). Учитывая свойства этих металлов, машиностроители сконструировали такую комбинированную форму. Дна у кристаллизатора нет, поэтому перед началом разливки в него вводят временное дно - "затравку". Поступающий в кристаллизатор жидкий металл сразу же начинает застывать у стенок и дна (как и в изложнице, но в результате интенсивного охлаждения быстрее и равномернее). Спустя определенное время, затравку специальным механизмом начинают продвигать вниз. За выходящей из кристаллизатора затравкой тянется полоса застывающей стали, сечение которой соответствует сечению кристаллизатора.

Кристаллизатор

Так непрерывно разливают весь металл из ковша - сверху в кристаллизатор заливают жидкую сталь, снизу из него вытягивают застывающий бесконечный слиток. Но слиток только снаружи твердый, он не успел еще застыть. Внутри он жидкий. Поэтому его приходится дополнительно охлаждать. Выйдя из кристаллизатора, он попадает в систему вторичного охлаждения, которая представляет собой ряд роликов с размещенными между ними форсунками. Разбрызгиваемая из форсунок вода непосредственно охлаждает металл, и слиток окончательно застывает, а ролики продвигают его и в то же время удерживают от прогибания.

Слиток опускается все ниже и ниже. На рассчитанной заранее высоте он "попадает в лапы" газового ножа, который движется вместе со слитком и на ходу разрезает его на отдельные заготовки.

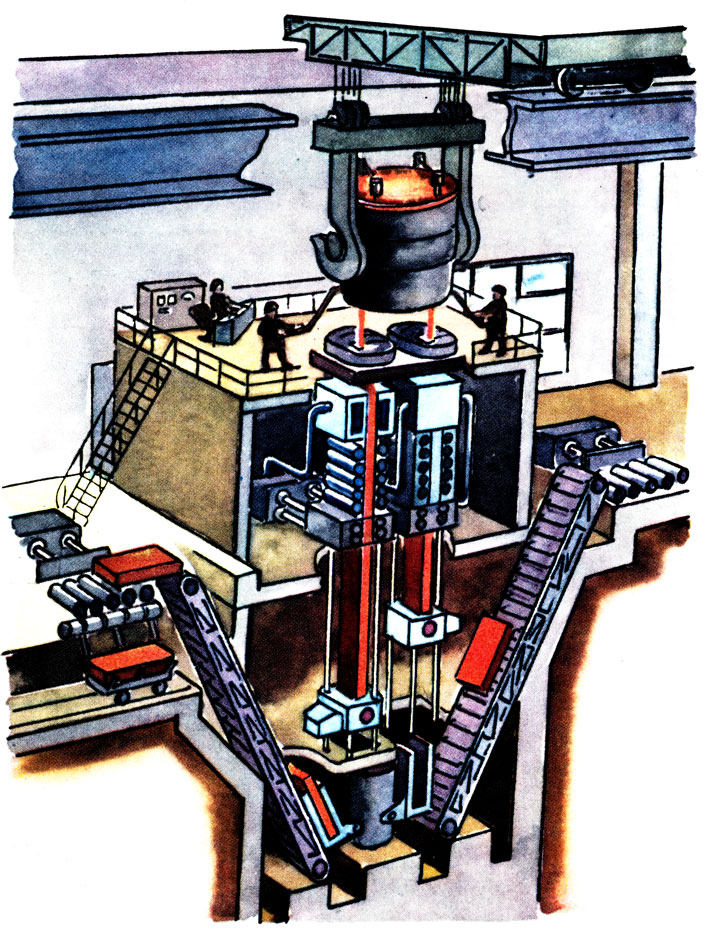

С появлением непрерывного способа разливки стала возможной полная механизация и автоматизация этого трудоемкого участка металлургического производства. Управляют этим процессом, корректируют его с пульта управления, поэтому намного улучшаются условия труда при разливке. Значительно сокращается количество отходов, так как негодные верхнюю (головную) и нижнюю (донную) части слитка отрезают только один раз в каждом ручье - ведь слиток почти бесконечный. Отпадает необходимость в огромном числе изложниц и большом количестве огнеупорных материалов. При непрерывной разливке сразу же получают заготовки, поэтому высвобождаются заготовочные прокатные станы.

Бесконечный слиток

Металл, разливаемый таким способом, отличается высокой степенью однородности.

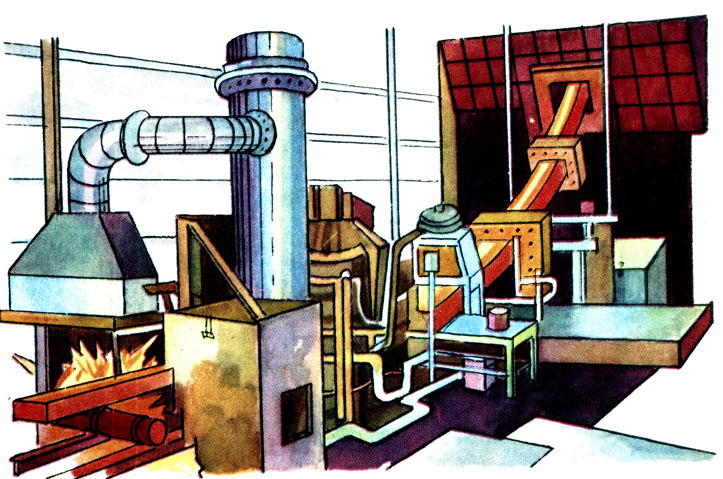

Итак, мы видим, что у этого способа масса преимуществ перед другими. Поэтому некоторые металлургические заводы полностью перешли на него и разливают на машинах непрерывного литья заготовок (МНЛЗ) сталь самых различных марок - для производства автолиста и жести, получения труб, используемых при строительстве магистральных газо- и нефтепроводов, сталь, применяемую в электротехнике, высоколегированные стали и сплавы.

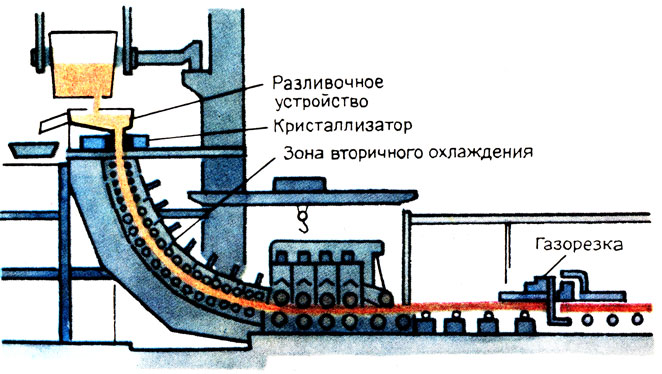

Машины непрерывного литья заготовок в зависимости от конструктивного исполнения могут быть вертикальными или радиальными. Разливать металл на них можно в несколько ручьев (от одного до восьми). Скорость непрерывной разливки зависит от высоты установки и количества жидкого металла, который приходится разливать, - ведь металл должен успеть полностью застыть. На современных МНЛЗ она составляет 0,8-1,5 метров в минуту.

Машина непрерывного литья

Использование вертикальных машин, высота которых достигает 30-40 метров, влечет за собой значительное увеличение высоты разливочного отделения. При разливке на радиальных машинах получается криволинейный слиток любой длины; не разрезая, его можно направлять прямо в прокатный стан, то есть применение радиальных МНЛЗ позволяет и на этом участке не прерывать процесс.

Непрерывная разливка стали - очень эффективный способ разливки, разработанный советскими учеными и внедренный на отечественных заводах, был отмечен Ленинской и Государственной премиями.

Непрерывная разливка стали

Выдающийся советский ученый-металлург

Непрерывная разливка стали - одна из многих проблем, изучением которых занимался крупнейший инженер и ученый, организатор производства и общественный деятель, Герой Социалистического Труда, лауреат Ленинской и Государственных премий Иван Павлович Бардин.

Трудно назвать какой-либо участок металлургического производства, в усовершенствование которого бы И. П. Бардин не внес свою лепту. Он пришел в металлургию еще до Великой Октябрьской социалистической революции. В 1910 году И. П. Бардин окончил химическое отделение Киевского политехнического института, где получил подготовку инженера-металлурга под руководством профессора В.П. Ижевского. Работал он и в США - стране дорогих машин и дешевых человеческих жизней, и на Юзовском заводе - старейшем предприятии России.

Бардин Иван Павлович

Одним из первых инженеров старой школы он встал на путь служения народу: активно боролся за индустриализацию страны и технический прогресс, за тесную связь науки с производством. Выдающуюся роль И.П. Бардин сыграл в строительстве Кузнецкого металлургического комбината. Ему принадлежит ряд крупных научных разработок и открытий.

Занимая руководящие посты в черной металлургии (главный инженер главка, председатель технического совета Наркомата, заместитель Народного комиссара черной металлургии) и фактически возглавляя советскую науку (с 1942 года вице-президент Академии наук СССР), И.П. Бардин принимал активное участие в решении многих комплексных проблем: изучении сырьевой базы черной металлургии, разработке и внедрении новых способов обогащения металлургического сырья, новой технологии доменного процесса с использованием кислорода, непрерывной разливки стали. Много внимания он уделял экономике черной металлургии, подготовке научных кадров.

Значительная часть проводимых сейчас исследовательских работ является продолжением и развитием идей неутомимого ученого.

Его жизненный путь величествен и прекрасен - от крестьянского парня до ученого, от рабочего-кузнеца до крупнейшего инженера-металлурга, одного из руководителей советской науки. "Металл - это основа могущества государства. Отсюда большая ответственность перед Родиной всех, кто посвятил себя решению этой почетной задачи - развивать, совершенствовать металлургическое производство" - завещал Иван Павлович Бардин.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'