Разлить умеючи

Разливка металла в формы традиционна. Сотни лет назад люди научились приготовлять форму земляную, песочную, а позднее и металлическую и заливать в нее металл. Затем полученную отливку извлекали из формы, снова нагревали ее и подвергали механической обработке. И сейчас на многих металлургических заводах существует этот цикл, правда, видоизмененный и усовершенствованный.

Разливка металла в формы

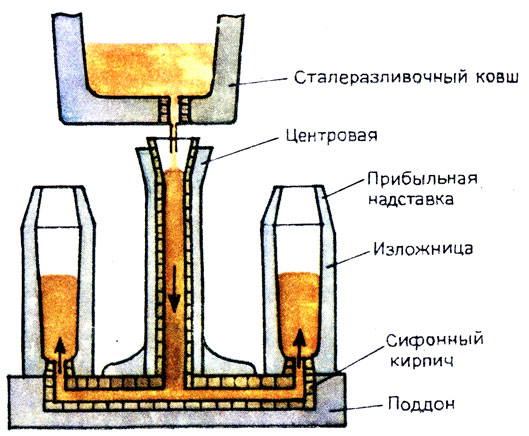

Ковш с жидкой сталью переносится краном в разливочное отделение. Здесь металл разливают в чугунные или стальные сосуды - изложницы. Их наполняют металлом сверху (каждую форму отдельно) или снизу (несколько изложниц одновременно).

При разливке сверху огромный ковш устанавливают над каждой изложницей. Отверстие в дне ковша приходится открывать и закрывать столько раз, сколько изложниц предстоит наполнить. И столько же раз надо перемещать ковш от одной изложницы к другой или передвигать состав с изложницами, если они установлены не в специально отведенном в цехе месте - разливочной канаве, а на платформах.

При сифонной разливке одновременно можно наполнить две, четыре, шесть - до двадцати четырех изложниц за один прием. В этом случае ковш устанавливают над трубой из огнеупорного материала, называемой центровой. Вокруг трубы на металлической плите - поддоне-закреплены изложницы, в которые металл попадает снизу (как в сообщающиеся сосуды) по каналам, выложенным из огнеупорного материала (эти каналы связывают изложницы с центровой).

В цехе есть отделение подготовки изложниц и разливочных составов. Изложницы тщательно готовят к приему жидкого металла. Их чистят после каждой разливки металлическими щетками, продувают сжатым воздухом, смазывают специальной смазкой, чтобы металл не приставал к металлическим стенкам. Смазка испаряется при заливке горячего металла и как бы "отгоняет" его от стенок.

Отделение подготовки изложниц и разливочных составов

Как же себя ведет металл в изложнице? Попав в нее, он сразу начинает застывать. У стенок и днища образуется огромное количество крохотных кристалликов - их очень много, они теснят друг друга, расталкивают, мешая взаимному росту. Ближе к центру изложницы скорость кристаллизации снижается, металл застывает медленнее, кристаллы вытягиваются, растут почти перпендикулярно стенкам формы, и образуется слой так называемых столбчатых кристаллов. В центре слитка царит хаос, металл кристаллизуется медленно, кристаллы располагаются беспорядочно. А на самом верху, где металл застывает в последнюю очередь, вообще образуется неправильной формы пустота - своеобразная раковина.

Ведь когда металл застывает, он сжимается, уменьшается в объеме - "дает усадку". Вот почему эту пустоту металлурги и называют усадочной раковиной. Сюда, в эту раковину, из нижележащих слоев металла всплывают газовые пузырьки, неметаллические включения (частицы шлака, огнеупорных материалов) и другие портящие металл примеси. Эта часть слитка рыхлая, не пригодная для дальнейшей переработки, и ее приходится обрезать.

Под усадочной раковиной в верхней части слитка металл тоже рыхлый. Чтобы замедлить его охлаждение, сверху на изложницу устанавливают специальную надставку, как бы увеличивая ее объем. Эту надставку называют прибыльной. В отличие от изложницы она утеплена - снаружи сделана из металла, а изнутри облицована огнеупорным материалом. Поэтому металл в этой части формы застывает медленнее, и усадочная раковина в основном располагается над слитком.

Применение таких надставок дает возможность "вытянуть" из слитка непригодный металл. Так что дальше не весь слиток участвует в производственном цикле, а только его часть.

Когда металл в изложницах окончательно застынет (его выдерживают в течение определенного времени), состав с изложницами направляют в так называемое стрипперное отделение, где слитки "раздевают" при помощи клещеобразного крана. Он как бы выталкивает слиток из формы, крепко держа ее в своих лапах. Порожние изложницы возвращаются в сталеплавильный цех, где их готовят к следующей разливке, а слитки направляют к нагревательным колодцам для нагрева под обработку.

Разливка металла в изложницы - процесс далеко не совершенный. Много труда приходится затрачивать, чтобы подготовить изложницы к приему жидкого металла. Много места занимает отделение, где готовят разливочные составы и изложницы освобождают от застывающих слитков. А огромное количество обрези и металлических отходов при этом! Ведь усадочная раковина занимает почти пятую часть каждого слитка. Кроме того, металл остается и в каналах поддонов, и в центровой. (Все это в виде отходов и обрези возвращают на переплав в сталеплавильные агрегаты. Значит, требуются дополнительные производственные и энергетические затраты.) А большой расход огнеупорных изделий, который отражается на себестоимости стали!

Все эти недостатки и заставили ученых и производственников искать пути получения непосредственно из жидкого металла готовой продукции или по крайней мере заготовок, из которых дальнейшей обработкой можно было бы изготовлять готовые изделия. Так появилась непрерывная разливка стали.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'