САНД

Будущее, несомненно, принадлежит непрерывным процессам. Уже сейчас металлурги стремятся получать железо непосредственно из руды, да и прокатное производство можно отнести к непрерывному - высоких скоростей прокатки удается достичь, например, на непрерывном листопрокатном стане.

А вот сталь получают в агрегатах, действующих только определенное время. У плавки каждой марки стали есть начало и конец. Периодически этот процесс прерывают для того, чтобы слить готовый металл и загрузить новые порции сырья. Таким образом, производство стали, являющееся основным и в то же время средним звеном полного металлургического цикла, тормозит создание непрерывного потока от руды до проката, разрывает его.

Поэтому многие научно-исследовательские учреждения в Советском Союзе и за рубежом работают над созданием нового сталеплавильного агрегата непрерывного действия (САНД).

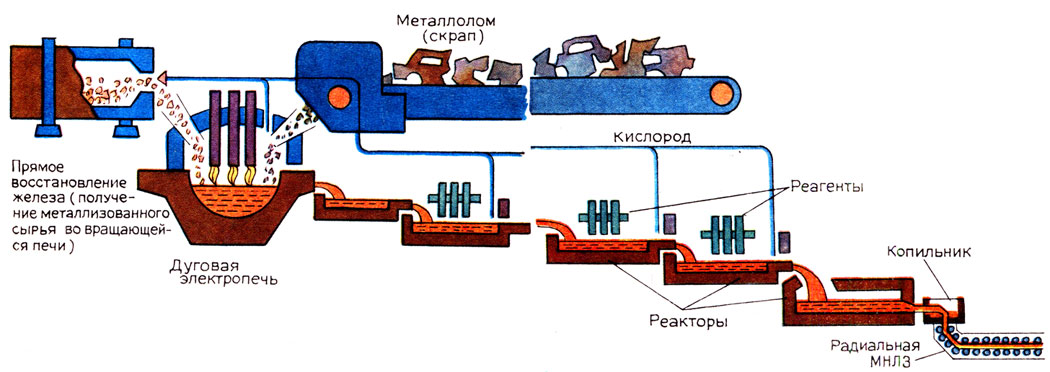

Сталеплавильный агрегат непрерывного действия, предложенный советскими учеными, состоит из нескольких емкостей - реакторов, образующих каскад. В каждом реакторе осуществляется вполне конкретный процесс, проходят только определенные химические реакции, являющиеся частью всего технологического цикла. В одном реакторе удаляется только сера, в другом марганец и кремний, в третьем металл обезуглероживается, в четвертом его раскисляют и вводят легирующие добавки. И так, переходя с одной ступени на другую, металл освобождается от ненужных примесей, очищается, и постепенно чугун превращается в сталь.

Сталеплавильный агрегат непрерывного действия

Кислород и реагенты подают в каждый реактор через фурмы. Шлак сливают или сдувают с поверхности металла специальным устройством и направляют в систему уборки этого шлака. Образующиеся газообразные продукты химических реакций удаляются по газоходам в камеру дожигания.

Если взамен существующих сталеплавильных агрегатов использовать непрерывные, то появится возможность значительно повысить качество стали, удешевить ее производство, уменьшить затраты на производственное здание и вспомогательное оборудование (потребуется меньше транспорта и других устройств). Значительно меньше станут потери тепла, появится возможность полностью автоматизировать весь сталеплавильный процесс, что в свою очередь облегчит условия труда на этом участке металлургического производства. Преимущества такой замены бесспорны.

Сталь выплавили, слили ее из печи в ковш, а что дальше? Оказывается, выплавить металл высокого качества - это только полдела. Нужно умело его разлить, не испортив. Для стали каждой марки предусмотрен режим разливки - вид, температура, скорость. От квалификации мастеров, занятых на разливке, от их ловкости зависит качество получаемых стальных слитков или заготовок.

"Точки Чернова"

Вторая половина XIX столетия. Бурно развиваются машиностроение, железнодорожный и водный транспорт. Металла нужно все больше, да и требования к его качеству непрерывно растут. В России уже появились крупные металлургические и металлообрабатывающие заводы. Среди них Петербургский сталепушечный завод, основанный талантливым металлургом Павлом Матвеевичем Обуховым.

Вначале работа на заводе ладилась, но вскоре пришла беда - по совершенно непонятным причинам стволы пушек, изготовленные из лучшей обуховской стали, начали разрываться при пробной стрельбе. То обстоятельство, что не все стволы из одной партии металла были непригодными, натолкнуло на мысль, что дело не в его химическом составе, а в чем-то другом. Но в чем же?

Обухов не смог разобраться в этом вопросе и обратился за помощью в Петербургский технологический институт к молодому ученому Дмитрию Константиновичу Чернову. Ему было только двадцать пять лет, но он уже зарекомендовал себя знающим металлургом. Чернов охотно принялся за дело, работал буквально дни и ночи, исследуя разорвавшиеся стволы, и пришел к выводу, что причиной их разрывов был не химический состав металла, а его структура.

Чернов Дмитрий Константинович

Чернов не выходил с завода, следил за выплавкой металла, его обработкой и поведением на полигоне. Ученый нагревал образцы одного и того же металла до разной температуры, проковывал и убедился в различном их строении, в разной величине отдельных кристаллов - зерен.

На основании своих исследований он, подбирая различные режимы обработки, добился получения мелкокристаллической структуры металла. Завод перестает выпускать брак, начинает работать нормально. Казалось бы, миссия Чернова закончена. Но подмеченное явление не дает ему покоя. Продолжая работу, он установил, что структурные превращения в стали связаны с изменением взаимного расположения атомов в кристаллах металла при нагреве его до определенной температуры. Если металл охлаждать медленно, то кристаллическая решетка восстанавливается; если же делать это быстро, то атомы не успевают переместиться, они как бы застывают, и в холодном виде у металла остается кристаллическая решетка нагретого металла, а следовательно, и его свойства. Например, этим объясняется повышенная твердость металла после закалки.

Д.К. Чернов установил температуры, при которых сталь определенного химического состава претерпевает структурные превращения. Отметив эти температуры на диаграмме железоуглеродистых сплавов, он получил определенные точки, названные "точками Чернова". Открытие Чернова дало возможность, подбирая температуры нагрева и условия охлаждения, получать металл с определенными механическими свойствами.

Исследуя раскаленный, ярко светящийся металл, Чернов испортил зрение, но работу не приостановил. К этому времени уже широко начали применять сталеплавильный процесс, открытый Бессемером, - процесс новый, производительный, но не приспособленный для передела чугунов различного химического состава.

Здесь же, на Обуховском заводе, Чернов приступает к разработке так называемого русского бессемерования - приспособления процесса к условиям России. И в этом деле он добивается успеха: досконально изучает процесс, делит его на определенные периоды.

Д. К. Черновым была разработана теория кристаллизации металла, которой он доказал, что качество металла зависит не только от условий выплавки, но и от охлаждения. Изучая растворы солей (моделируя процесс кристаллизации), ученый отрабатывал различные режимы охлаждения. При помощи имевшегося в то время лабораторного оборудования он исследовал застывание металла в различных условиях. Его теорией кристаллизации и другими работами пользуются и сейчас металлурги всех стран.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'