Источник тепла - электричество

Металлургический завод является потребителем огромного количества электроэнергии. Трудно представить, сколько электродвигателей различной мощности занято в его цехах. Но металлурги используют электричество не только как двигательную силу, не только для механизации трудоемких работ и автоматизации производственных процессов, но и как неиссякаемый источник тепла для плавки металла и его нагрева.

В электропечах выплавляют и чугун, и сплавы различных металлов с железом (так называемые ферросплавы) - ферромарганец, ферросилиций, ферровольфрам, ферромолибден, феррохром, феррованадий и другие, используемые для раскисления и легирования стали. Их плавят в ферросплавных электропечах. Ферросплавное производство - это особая подотрасль, если так можно сказать, черной металлургии, обслуживающая сталелитейную промышленность. А в скандинавских странах, к примеру, где имеется возможность получать дешевую электроэнергию от гидроэлектростанций, построенных на бурных реках, и где почти нет коксующихся углей, работают электродомны. В них выплавляют высококачественный чугун.

Источник тепла - электричество

В сталеплавильных электропечах выплавляют сталь различных сортов. Нагревательные электропечи используют как в цехах термической обработки, так и в прокатных цехах.

Все возрастающая потребность в высоколегированном металле, а также строительство мощных гидроэлектростанций - поставщиков дешевой электроэнергии способствуют развитию электрометаллургии - производству металла высокого качества.

По тому, как преобразуется электрическая энергия в тепловую, различают печи дуговые и индукционные.

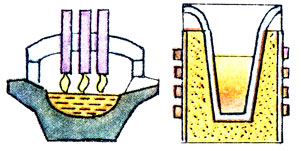

В индукционных печах для выплавки металла используется тепло, которое выделяется при прохождении электрического тока через сам металл. Такая печь состоит из индуктора, внутрь которого вставлен тигель (он похож на большой стакан из огнеупорного материала). Металлическую шихту (металлический лом) загружают в этот тигель. При подключении индуктора к сети в металле индуктируется электрический ток, при прохождении которого выделяется тепло. В индукционных печах получают более чистый металл, чем в дуговых, но емкость их невелика, а для работы требуется дорогое и громоздкое вспомогательное оборудование. Поэтому на заводах черной металлургии для выплавки больших количеств высоколегированных сталей применяют дуговые электропечи.

Предсказал возможность применения электрической дуги для плавки металлов ее открыватель известный физик академик Василий Владимирович Петров в 1802 году.

Изучая действие электрического тока, он присоединил к мощной по тем временам батарее гальванических элементов два куска древесного угля и столкнул их на мгновение. Сверкнула искра. Когда он их чуть-чуть разъединил, образовался промежуток, но искра не погасла, а превратилась в ослепительно яркий столбик - дугу, как бы соединившую угли.

Плавка стали в дуговой электрической печи проходит под действием тепла этой самой электрической дуги, только очень мощной. В печи достигается высокая температура (в месте горения дуг свыше 5000°С), которая вместе с восстановительной атмосферой, создаваемой при горении электрических дуг, позволяет выплавлять стали, легированные такими тугоплавкими добавками, как вольфрам и молибден, полнее очищать металл от вредных примесей, рафинировать его и получать более высокого качества сталь. Таким образом, в дуговых электропечах можно выплавлять любую сталь с каким угодно количеством самых различных добавок.

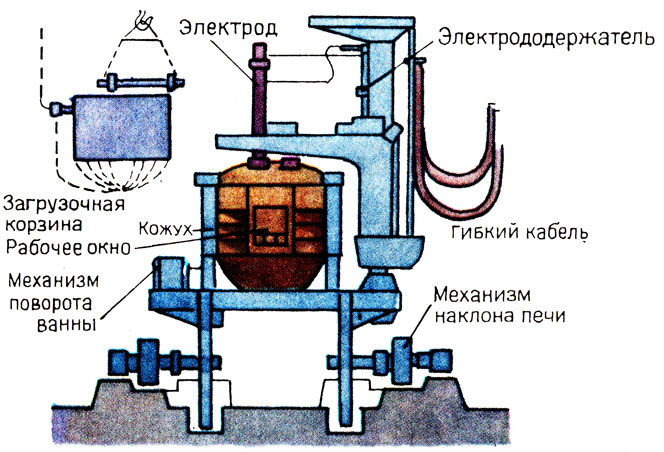

Дуговая электропечь имеет вид огромной чаши диаметром более 7 метров и высотой 5,5 метров. Как и другие металлургические агрегаты, снаружи она покрыта листовым металлом - одета в сварной металлический кожух, а изнутри выложена огнеупорным кирпичом. Сверху чаша закрыта крышкой - сводом из высокоогнеупорного материала (ему приходится работать в особых условиях температурных перегрузок - тепло отражается и от зеркала расплавленного металла, и от электрических дуг, а дуги горят очень ярко). В своде выполнены три водоохлаждаемых отверстия, через каждое из них в печь пропускают огромный графитированный стержень - электрод.

Дуговая электропечь

К электродам по медным водоохлаждаемым проводникам подается электрический ток. На плавку только 1 тонны стали в дуговых электропечах тратится в среднем 470-600 киловатт-часов электроэнергии. Мощности современной 100-тонной дуговой электропечи - 50 мегавольтампер - вполне хватит на освещение большого города. Поэтому сталь, выплавляемая в таких печах, стоит дороже той, что производится в других сталеплавильных агрегатах.

Свод дуговой электропечи подвешен (его крепят при помощи цепей к порталу), и, когда нужно провести загрузку, специальный механизм поднимает его, а печь в это время выкатывается из-под свода на рабочую площадку цеха (на некоторых печах для загрузки свод отворачивают в сторону, а открытый таким образом корпус остается на месте). Мостовой кран подает к открытой печи огромную корзину, или, как ее называют, бадью, днище которой состоит из гибких секторов. На шихтовом дворе, заранее в определенной последовательности в бадью загружают все необходимое для выплавки стали. Ближе к центру (к электрическим дугам) помещают крупные куски лома (балки, рельсы, пущенные на переплав), чтобы они быстрее расплавились, вокруг раскладывают более мелкие куски (обрезь металла). Бадью устанавливают точно над печью, раскрывают ее, и шихта сгружается в корпус печи, который тут же возвращают под опускаемый на него свод. Через отверстия в нем электроды вводят в печь и начинают плавку.

Ослепительно горят электрические дуги между каждым электродом и металлом (металл является проводником, и ток перетекает от электрода к электроду через металл, образуя замкнутую цепь). Электроды опускаются все ниже, прокладывают себе путь в расплавляющейся шихте и постепенно под каждым из них образуется озерцо жидкого металла.

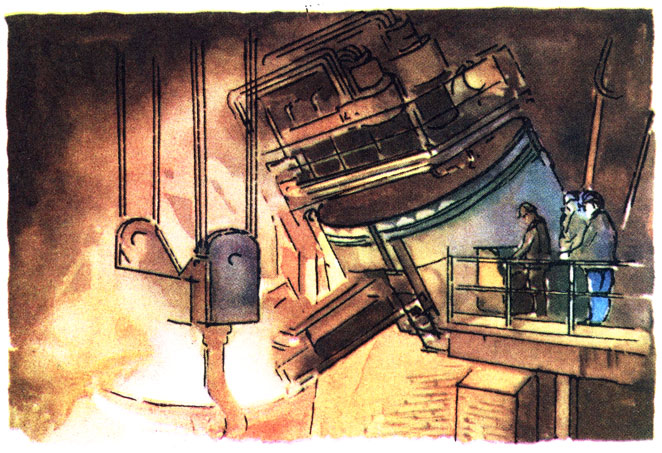

Электропечь очень подвижна. Поворачивая ее вокруг вертикальной оси в одну и другую стороны на определенный угол, можно ускорить плавку (перемешать металл, сократить время его расплавления). Установлена печь на огромных секторах, и когда нужно, ее наклоняют: для удаления, или, как говорят металлурги, "скачивания" шлака на 5-10 градусов в одну сторону, для выпуска готового металла на 45 градусов в другую.

Мы знаем много примеров использования магнитного поля в металлургии. Электромагнит подбирает металлический лом на шихтовом дворе, помогает отделять пустую породу от железной руды. В электросталеплавильном цехе он незаменимый помощник сталевара: если нужно перемешать металл в печи, ускорить протекание химических реакций, выравнять температуру и химический состав жидкого металла. Какая же силища нужна, чтобы "переложить с места на место" 100 тонн металла!

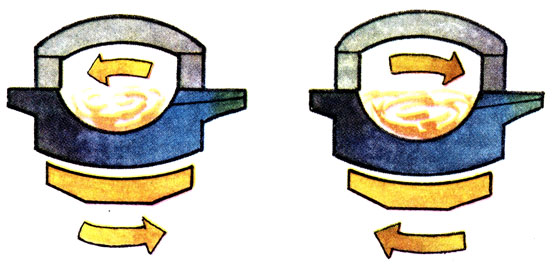

При монтаже под каждую печь устанавливают статор, выполненный в виде дуги (днище печи выпуклое)

При монтаже под каждую печь устанавливают статор, выполненный в виде дуги (днище печи выпуклое). Образуемое им бегущее магнитное поле индуцирует электрический ток в металле. Взаимодействие токов в металле и индукторе приводит к тому, что расплавленный жидкий металл начинает перемещаться вслед за магнитным полем параллельно подине печи. Меняя направление тока в магните, оператор помогает сталевару не только перемешивать металл и скачивать из печи шлак, но и более равномерно распределять загружаемые в печь шлакообразующие материалы и легирующие добавки. Если нужно удалить шлак, ток в металле направляют к завалочному окну, печь наклоняют, и через порог завалочного окна сливают шлак в приготовленную шлаковню. Если же необходимо загрузить в печь добавки и равномерно их там разместить, направление тока меняют на противоположное - металл движется от завалочного окна.

Образуемое статором бегущее магнитное поле индуцирует электрический ток в металле

В электропечах для интенсификации процесса также применяют кислород; с его помощью быстрее плавится металлическая шихта и окисляются примеси, значительно сокращается расход электроэнергии. Уже несколько десятков лет кислород исправно служит электрометаллургам.

Электролаборатория в Санкт-Петербурге "Электролаб".

|

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'