§ 25. Дифовка (выколотка)

Дифовка - древний прием холодной обработки листового металла, производимый непосредственными ударами молотка, под которыми он тянется, изгибается, садится и в результате приобретает необходимую форму. От кузнечной ковки дифовка отличается тем, что она производится в холодном состоянии, а при кузнечных работах металл нагревают докрасна. Кроме того, она выполняется из листового металла не толще 2 мгл; ковочные же работы обычно производятся из массивной заготовки. От чеканки дифовка отличается тем, что она выполняется непосредственно молотком, а чеканы (притом деревянные) употребляются редко.

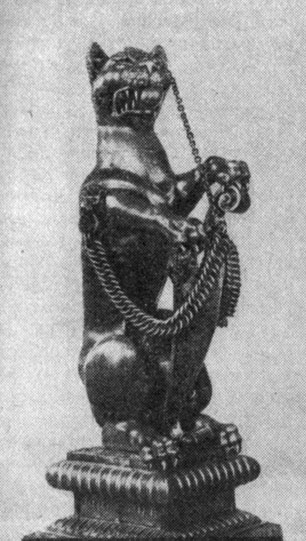

На протяжении своей многовековой истории в зависимости от обрабатываемого металла (золота, серебра, меди, железа) и назначения производимых изделий дифовка приобретала различные виды и свойства (рис. 33).

Рис. 33. Серебряный барс, выполненный дифовкой. 1600-1606 гг. Англия. Государственная Оружейная палата

Виртуозного искусства она достигала в руках величайших античных скульпторов Фидия и Поликлета, которые одевали в золотые одежды свои статуи Афины и Геры, дифуя их из тонких золотых листов.

Древнерусские златокузнецы выколачивали из листового золота и серебра кубки, чаши и ковши, украшенные чеканкой, гравировкой и драгоценными камнями, которые становились образцом ювелирного искусства.

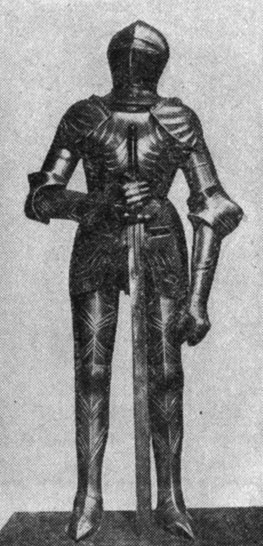

Дифовку применяли для выколотки из стали рыцарских щитов, шлемов, лат и доспехов, с использованием кузнечного ремесла (рис. 34).

Рис. 34. Стальной рыцарский доспех XV в. Государственная Оружейная палата

Наконец, ее применяли для изготовления больших котлов, трубопроводов и других изделий из меди, объединяемых понятием "медницких" работ и часто выходящих за пределы художественной обработки.

В дореволюционной России и в Западной Европе в XVII! и XIX вв. выколотка применялась довольно широко и носила специальные названия: техника "битой меди" и "кованой меди". Ее также называли "выбивкой" или техникой "репуссе". Скульптура дифовалась из красной меди и устанавливалась на стальных сварных каркасах.

В Москве в 1701 г. была изготовлена фигура Архангела Гавриила для завершения Меньшиковой башни. После пожара в 1770 г. фигура заменена главой с крестом. В 1750 г. выколочен из меди и позолочен трубящий ангел для Красных ворот - архитектор К. А. Ухтомский (сейчас фигура находится в Государственном Историческом музее).

В 1820-1830 гг. по модели скульптора С. С. Пименова из меди была также выколочена объемная композиция - квадрига Аполлона для фасада б. Александрийского театра (в Ленинграде), а в 1863 г. аналогичная композиция по модели неизвестного скульптора (из мастерской Н. П. Витали) - для Московского Большого театра. Сохранились и другие скульптуры.

Примером крупной скульптуры, выполненной в этой же технике, в Западной Европе может служить статуя "Свободы". Она выколочена из листовой меди толщиной 2 мм. Автор этой фигуры французский скульптор А. Бартольди. Стальной каркас для фигуры проектировал и выполнял А. Эйфель. В 1886 г. скульптура была подарена французским правительством Соединенным Штатам Америки, где ее установили на острове Либерти при входе в гавань Нью-Йорка. Фигура имеет колоссальные размеры - ее высота 46 м, а вместе с пьедесталом составляет 93 м. Размеры этой статуи огромны: длина указательного пальца, например, равняется 2 м, а на факеле, который фигура держит в руке, свободно может поместиться 12 человек.

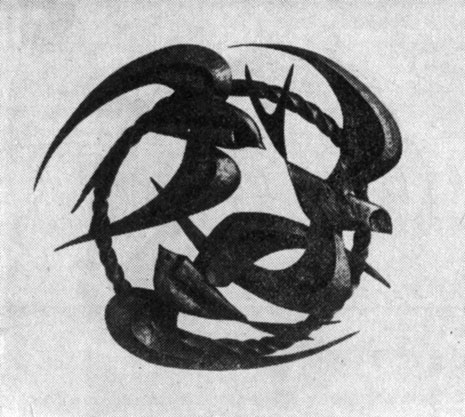

Из дифованой скульптуры, выполненной в нашей стране в советское время, наиболее интересны следующие работы: выполненные в 1938 г. для Химкинского речного вокзала два декоративных фонтана - "Север" (скульптор А. Н. Кордашев) и "Дельфины" (скульптор И. С. Ефимов). В первом фонтане из красной меди выколочены фигуры гусей с распростертыми крыльями, во втором - дельфины в разнообразных позах и поворотах.

Дифовочные работы выполнены мастером И. М. Овчинниковым, который был прекрасным художником-исполнителем, обладавшим тонким вкусом и высоким мастерством чеканки и дифовки. Из его работ, выполненных из меди и латуни (по модели скульптора И. Ефимова), особенно выделяются небольшие декоративные скульпторы "Сокол", "Карпы", "Аист" и др. Одна из лучших монументальных дифованых работ - это выполненная в 1938-1939 гг. по модели скульптора С. Д. Меркурова медная фигура В. И. Ленина высотой 7 м для г. Еревана.

Позднее в 1946-1947 гг. по модели того же скульптора выколочена медная фигура Ф. Э. Дзержинского для г. Дзержинска. В 1951 г. по модели скульптора Г. М. Мотовилова исполнены конные фигуры казаков высотой свыше 13 м для Цимлянской ГЭС, а в 1952-1953 гг. по проекту того же скульптора - четыре двухфигурные группы для главного павильона ВДНХ. Все эти работы выполнены из листовой красной меди.

Из нержавеющей стали выколочена двухфигурная композиция "Рабочий и колхозница" по модели скульптора В. И. Мухиной. Высота фигур достигает 24 м.

Все эти работы и ряд других, не отмеченных здесь, послужили практической проверкой различных приемов и методов дифовки.

В настоящее время в области художественной обработки можно выделить следующие виды дифовки: свободная ручная выколотка; механизированная выколотка; выколотка по модели.

Рис. 35. Декоративная ваза. Автор Р. А. Израилов, 1976 г. МВХПУ

Свободная ручная выколотка. Это древний прием, однако он применяется и сейчас. Задача этой техники - создать из листового металла полое объемное изделие. На прилагаемых рисунках показаны современные декоративные изделия, выколоченные из меди: декоративная ваза (рис. 35), ласточки (рис. 36).

Рис. 36. Выколотка из меди 'Ласточки'. Автор В. П. Шульга, 1978 г. МВХПУ

Получение объемной формы из плоской заготовки обусловливается тремя процессами, которые в различных чередованиях и комбинациях составляют свободную ручную выколотку.

Первый процесс - это расплющивание заготовки, лежащей на стальной наковальне, ударами стального молотка, т. е. увеличение площади за счет уменьшения толщины, которое происходит, если молотком равномерно ударять по всей поверхности заготовки. Если же наносить удары на небольшом, ограниченном участке листа, не трогая его краев, то заготовка будет не только расплющиваться - уменьшаться по толщине в том месте, по которому наносится удар, но одновременно и деформироваться, т. е. образовывать сферическую поверхность, вогнутую со стороны удара. Это происходит потому, что нетронутые ударом части листа не дают материалу раздаваться в стороны.

Второй процесс - сгибание листовой заготовки, когда вогнутая сторона претерпевает сжатие, а выпуклая - растяжение. Сгибание производят стальным (или деревянным) молотком на ребре наковальни. Сгибание может происходить под углом и по радиусу, по прямой, по дуге и по сложной кривой. Это достигается благодаря тому, что в качестве опоры выбирается ребро фасонной наковальни соответствующей формы; при этом происходит не только сгибание! но и вытяжка металла.

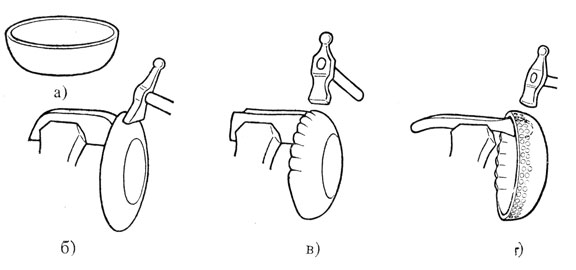

Третий процесс - осадка металла, т. е. в результате удара толщина (поперечное сечение) материала увеличивается. Для этого заготовка предварительно гофрится (рис. 37), а затем гофры осаживаются ("выводятся") стальным или деревянным молотком на наковальне. Этот процесс работы является наиболее сложным и требует от исполнителя соответствующих навыков. Гофры, например, должны быть низкими и широкими, их легче осаживать. Высокие и узкие гофры при осадке нагоняются друг на друга, в результате чего образуются трещины и складки. Очень важно, чтобы гофры не были завалены на одну сторону или подсечены. Кроме того, губки круглогубцев или специальных гофрилок должны быть закалены и отполированы, иначе на поверхности металла в процессе гофрирования могут появиться повреждения.

Рис. 37. Процесс выколотки: а - готовое изделие; б - склонна края; в - гофрение; г - гофры осаживаются

Инструменты, употребляемые при выколотке, делятся на две группы: ударные и опорные.

К ударным инструментам относятся различные по форме молотки, изготовляемые из различных материалов. Очень широко применяются молотки, сделанные из материалов, имеющих твердость меньшую, чем у металлов. Под ударами таких молотков металл меньше гартуется и, кроме того, на обрабатываемой поверхности не остается от них следов (засечек, царапин и т. п.). К ним относятся деревянные молотки с плоскими или фасонными бойками из твердых пород (клена, самшита и др.). Для упрочнения корпус молотка несколько раз обматывается тесьмой на клею и покрывается лаком. Молотки из текстолита служат дольше деревянных и удобны в работе. Резиновые молотки из литой резины или с резиновыми вставками употребляются для выколотки и выглаживания ответственных деталей, и они не оставляют никаких следов от удара. Молотки со вставками из красной меди, алюминия или свинца служат для обработки цветных металлов.

Стальные молотки, применяемые для дифовочных работ, отличаются большим разнообразием форм (плоские, выпуклые, изогнутые и др.)- Наиболее часто употребляются наводильники - для посадки гофр, гладильники - для правки и проковки металла, шаровые молотки - для выколотки вогнутых и выпуклых форм и т. п. Бойки всех молотков тщательно полируются во избежание образования засечек и царапин на обрабатываемом металле.

В прошлом у мастеров-дифовщиков насчитывалось свыше 100 различных видов молотков. Некоторые из них были настолько узко специализированы, что ими выполнялась только одна строго определенная операция, например "шеечный" молоток для обработки шейки вазы.

К опорным инструментам относятся:

- различные по форме наковальни и плиты, на которых производятся правка листового металла, а также гибка под углом (на ребре);

- шпераки (бугаи), имеющие обычно два плеча, отличающихся по форме рабочего конца (плоское, округлое, конусное и т. п.);

- прямые и изогнутые стойки-для удобства обработки сложных по форме изделий;

- амбусы - массивные стойки с выпуклой поверхностью, применяемые для выколотки и проковки выпуклых изделий;

- скребки - односторонние, двусторонние, прямые и радиусные - для загибки, подсечки, клепки швов и т. п.

В прошлом количество разнообразных опорных инструментов было также велико, как и молотков, и достигало многих десятков. При работе опорный инструмент либо зажимается в стуловые тиски, либо забивается в тяжелый чурбан.

Кроме этих основных инструментов дифовщики используют многие слесарные инструменты- напильники, шаберы, плоскогубцы, круглогубцы, гофрилки, ручные ножницы для резки металла и т. п.

Свободной выколоткой можно обрабатывать самые различные металлы и их сплавы: золото, серебро, медь, латунь, томпак, алюминий, никелевые сплавы и сталь. Однако свободная выколотка - медленный и трудоемкий процесс, поэтому она применима только для выполнения в металле первых авторских образцов. Но во всех случаях, где это возможно, ее следует заменять более современными и производительными приемами: давкой на станке или дифовкой по модели, а также использовать специальные механизмы.

Выколотка по моделям. Этот способ в настоящее время применяется для производства художественных барельефов и круглой (объемной) скульптуры из меди, латуни и алюминия, а также нержавеющей стали. Этой техникой можно производить крупные экстерьерные декоративные произведения, монументальные фигуры для памятников и интерьерную художественную скульптуру. Монументы, выполненные дифовкой, значительно экономичнее литых - расход металла меньше, они легче по массе, удобны в перевозке; будучи установленными на стальные каркасы, они достаточно прочны и долговечны.

Рис. 38. Монумент '1905 год' (деталь). Скульптор В. Л. Кербель

На рис. 38 представлена голова (деталь монумента "1905 год"), выколоченная из медного листа по модели скульптора В. Л. Кербеля.

В настоящее время разработана технология, которая состоит из следующих операций.

- С авторского оригинала, отформованного в гипсе (в натуральную величину), снимается кусковая гипсовая форма.

- Посредством кусковой формы по частям изготовляются цементные модели головы, торса, рук, ног и т. п.

- Для сильно профилированных деталей фигуры (лицо, кисти рук и др.) отливаются баббитовые модели.

- Иногда для наиболее ответственных и сложных по рельефу деталей отливаются дополнительно баббитовые формы (для чего соответствующие куски кусковой гипсовой формы специально вновь заформовываются в гипсовую кусковую форму, в которую и производится отливка из баббита). Эти баббитовые формы, подобно матрицам, служат для уточнения рельефа при выколотке.

- Раскраивается листовой металл для выколотки отдельных деталей (частей) фигуры. Толщина листа в зависимости от размера фигуры для меди, латуни и алюминия берется от 1 до 2 мм, ДЛЯ нержавеющей стали 0,5 мм. Расчет площади листовой заготовки производится приблизительно с учетом вытяжки и посадки. Измерение проводят стальной линейкой по огибу модели.

- Производится предварительный отжиг листовой заготовки для восстановления пластичности с последующим отбеливанием, промывкой и сушкой. Он применяется для меди, латуни и стали, если материал недостаточно пластичен (нагартован). Алюминий предварительного отжига не требует.

- Листовая заготовка, наложенная на баббитовую или цементную модель, дифуется резиновым молотком. Для обколотки по модели применяются также деревянные, текстолитовые и свинцовые молотки. Наиболее углубленные места отрабатываются деревянными чеканами. При сложном рельефе применяют разрезы заготовки или вырезы излишков металла, которые не удается посадить, Затем эти участки завариваются и швы проковываются стальным молотком.

- Осуществляется повторный отжиг заготовки для снятия наклепа. Нагрев производится до темно-красного каления (медь, латунь, сталь). Алюминий отжигается с большой осторожностью - его нагревают до тех пор, пока предварительно нанесенные на его поверхность мылом штрихи не начнут чернеть.

- Предварительно обколоченная заготовка вновь накладывается на модель и прикрепляется к ней посредством веревок или струбцин (при выколотке рельефов). При повторной обколотке достигается наибольшее соответствие с моделью. Дифовка ведется также деревянными и резиновыми молотками. Иногда при сложной форме модели эта операция повторяется еще несколько раз с промежуточным отжигом.

- Затем выполняется прочеканка заготовки на смоле стальными чеканами. Для этого заготовка заполняется смолой, состоящей из битума, канифоли и формовочной смеси (литейной), после застывания смоляной массы прорабатывается соответствующими стальными чеканами и наносится фактура. По выполнении чеканки деталь должна соответствовать авторскому оригиналу.

- После выполнения всех этих операций производится сборка деталей и монтировка фигуры. Эта операция начинается с подгонки и припиловки краев деталей между собой. Излишки металла осторожно обрезаются ножницами и опиливаются напильниками. Листы подгоняют встык и сваривают. После сварки необходимо швы тщательно зачистить. При сварке (от неравномерного нагрева) происходит коробление и деформация заготовки, которые необходимо устранить. Это осуществляется путем выгибания и простукивания заготовки на специальных приспособлениях - амбусах, заменяющих наковальню.

- Окончательной операцией является монтировка фигуры на стальной каркас. Для этого предварительно готовят стальной каркас, а на внутренней поверхности фигуры из того же материала, из которого дифовалась фигура, приваривают специальные кламеры, к которым и крепят каркас. Соединение стального каркаса с кламерами из цветного металла осуществляют через текстолитовые прокладки во избежание образования гальванопары.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'