Механизация резки

Процессы резки неплавящимся электродом: плазменной, проникающей дугой, кислородно-дуговой резкой характеризуются тем, что во время резки электрод, свободный или заключенный в формирующий наконечник, размещается над поверхностью разрезаемого металла. Электрод можно считать практически нерасходуемым, поэтому наряду с постоянством скорости перемещения и точностью движения резака по линии реза необходимо, чтобы высота расположения рабочего конца электрода над поверхностью разрезаемого металла была постоянной.

Таким образом, задача механизации газо-электрической резки неплавящимся электродом в основном аналогична задачам механизации кислородной резки, и для ее решения могут быть использованы одни и те же средства.

Задачи механизации резки плавящимся электродом сложнее тех, которые ставятся в области процессов, использующих неплавящийся электрод. Наряду с необходимостью равномерного движения резака точно по линиям вырезаемого контура возникает необходимость непрерывной подачи электрода по мере его расплавления, что требуется для поддержания устойчивого режущего дугового разряда.

Следует отметить, что эта задача аналогична по основным условиям механизации дуговой электрической сварке и во многом решается теми же средствами. Выше было уже отмечено, что газоэлектрическая резка скользящей дугой плавящимся электродом осуществляется с помощью стандартной аппаратуры для газоэлектрической сварки. Так, для ручной резки, например, используются сварочные установки с пистолетом и механизмом подачи, соединенными шланговым пакетом.

Поскольку рабочий участок электродной проволоки во время резки расположен в полости реза, изменение фактического положения ее заостренного конца не вызывает изменения длины дуги и не сопровождается ростом или падением напряжения. В связи с этим напряжение дуги не может служить задающим элементом регулирования скорости подачи проволоки. В качестве установок для газоэлектрической резки плавящимся электродом целесообразно использовать аппараты, приводные механизмы которых подают проволоку с постоянной скоростью. Если при этом источник тока обеспечивает достаточное постоянство электрических параметров, легко отрегулировать такую скорость подачи проволоки, при которой ее рабочий участок будет иметь нужную форму острого клина и занимать надлежащее положение в полости реза.

Возможность наблюдения за формированием полости реза и соответствием надлежащему формированию скорости подачи проволоки позволяет производить необходимую корректировку скорости подачи по ходу резки. При выполнении дуговой электрической резки под флюсом наблюдение за расположением электродной проволоки в полости реза и соблюдение заданного направления резки с приемлемой точностью невозможны. В связи с этим ручную флюсо-дуговую резку не применяют.

Простейшая механизация резки плавящимся электродом заключается в прямолинейном перемещении установки с резаком и подающим механизмом с помощью самоходной тележки. Наиболее простыми резательными машинами следует считать оборудованные резаком и приборами управления самоходные тележки, получившие в технике кислородной резки название газорезательных приборов. При газоэлектрической резке более правильно называть такого рода устройства самоходными электрорезательными установками. Каждая такая установка состоит из резака с суппортом, самоходной тележки и аппаратуры управления. Резак всегда монтируется в суппорте на тележке. Аппаратура управления может быть размещена либо на тележке (установка КДР), либо в виде автономного узла (некоторые зарубежные устройства). Аппаратура управления установки УДР-1 размещена частично на тележке, частично в блоке. Размещение приборов управления на движущемся устройстве требует применения тяжелых четырехколесных тележек с широкими базой и колеей и мощным приводным механизмом.

Тяжелые тележки зачастую перемещаются по жесткому рельсу, имеют устройство для автоматического воспроизведения резаком неровностей листа (суппорт с опорным роликом) и служат для прямолинейной резки. Такие установки на самоходных тележках можно рассматривать как специализированные резательные механизмы, поскольку они рассчитаны на выполнение одной технологической операции.

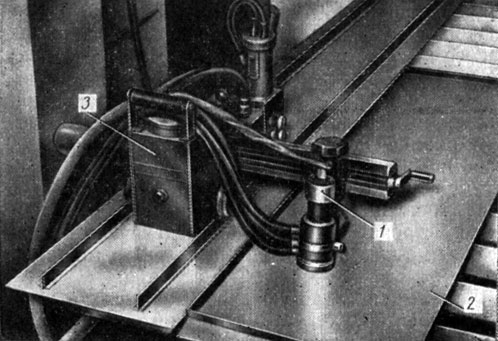

В ряде случаев, особенно при выполнении флюсо-дуговой резки, можно успешно использовать сварочные тракторы. Если механизм подачи проволоки на тракторе не обеспечивает работы с необходимыми скоростями, скоростной диапазон тракторов ряда конструкций можно расширить доступными средствами путем замены пары шестерен в редукторе специально изготовляемыми шестернями с большим передаточным числом. Легкие самоходные тележки оснащаются только резательной головкой (фиг. 73). Аппаратуру электроавтоматики, измерительные приборы, газовые пусковые клапаны и смесительные устройства переносят в отдельный шкаф, устанавливаемый вблизи от места работы. Значительное удаление резательного прибора от шкафа автоматики нежелательно. При значительной емкости (длине) газопроводов пуск и прекращение подачи газов в наконечник наблюдаются с некоторым запозданием после срабатывания клапана, что приводит к непроизводительным потерям газа.

Фиг. 73. Легкая самоходная тележка, оснащенная плазменной головкой ИМЕТ-105: 1 - головка; 2 - лист; 3 - самоходная тележка

Легкие самоходные тележки, используемые в таких установках, приспособлены для движения непосредственно по поверхности листа и являются полностью универсальными, т. е. позволяют резать по прямой, по окружности и по кривой произвольной формы в широком диапазоне радиусов кривизны. С этой целью их снабжают поворотной осью или роликами с поворотной осью.

Управление движением тележки при криволинейной резке осуществляется вручную по разметке, нанесенной на лист. Для резки по окружности служит циркульное устройство. При прямолинейной резке используют направляющие линейки или угольники. Некоторые приборы при прямолинейной резке могут перемещаться по полужесткому рельсовому пути, уложенному на поверхности листа. С помощью резательных установок можно выполнять вертикальные и косые резы. В последнем случае резак с соответствующим наклоном устанавливают в суппорте. Преимуществом установок с легкими самоходными тележками является возможность выполнять криволинейные резы с косыми кромками. При использовании других резательных средств выполнить такую операцию с достаточной точностью затруднительно.

Тележки газорезательных приборов в большинстве своем нетрудно использовать для механизации газоэлектрической резки. Для этого нужно заменить пламенно-кислородный резак электрическим, укомплектовать прибор новым суппортом с узлом крепления резака, имеющим соответствующие присоединительные размеры. Более серьезные требования предъявляются к приводу тележки. Наличие кабеля в шланговом пакете, имеющего значительный вес, вызывает необходимость использования двигателя повышенной мощности. Привод тележек, применяемых для резки проникающей дугой, должен обеспечивать возможность работы в более широком диапазоне скоростей, чем это принято при пламенно-кислородной резке.

Рациональной областью применения резательных установок с самоходными тележками нужно считать заготовительную резку: раскрой листов на габаритные участки (карточки), резку крупных деталей с простыми контурами под сварку или последующую механическую обработку, поперечную резку металлических брусков на отрезки мерной длины и т. п.

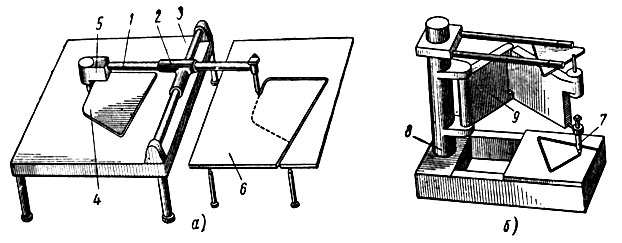

Для резки плоских деталей с контуром произвольной формы наиболее целесообразно пользоваться копировальными резательными машинами. ГОСТ 5614-58 предусматривает несколько типов резательных машин (фиг. 74).

Фиг. 74. Схемы копировальных резательных машин: а - координатной; б - шарнирной; 1 - штанга поперечного хода; 2 - тележка продольного хода; 3 - станина; 4 - копир; 5 - копировальное устройство; 6 - лист разрезаемого металла; 7 - резак; 8 - колонна; 9 - шарнирные рамы

Положительными качествами шарнирных машин являются легкость хода и большая кинематическая точность, обусловленная возможностью сборки шарнирных узлов с минимальными зазорами. Площадь, занимаемая шарнирной машиной, практически равна площади обрабатываемого листа.

Наряду с этими серьезными достоинствами шарнирные машины имеют и недостатки. Рамная консоль может быть достаточно жесткой только при ограниченном вылете. Обычно шарнирные машины обслуживают небольшую рабочую площадь. Неудобное расположение копировального стола (обычно над разрезаемым листом) вызывает увеличение вспомогательного времени при смене листа или копира.

Примером шарнирного устройства может служить хорошо известная машина АСШ-2 (конструкции ВНИИАВТОГЕНа), примененная для газоэлектрической резки (проникающей дугой) МВТУ, ВНИИЭСО (в установке УПР-1) и другими предприятиями.

Наиболее универсальными являются координатные машины. Резаки подвешивают к жесткой консоли или к пролету моста, что обеспечивает возможность перекрытия рабочей площади большой ширины. Длина рабочей площади зависит только от длины направляющих, которая практически может быть неограниченной. Большим достоинством координатных машин является возможность резки деталей из цельных листов максимальных размеров. Основными недостатками координатных машин являются относительно тяжелый ход и нерациональное использование площади цеха. Обычно такие машины занимают площадь, которая более чем вдвое превосходит площадь обрабатываемого металла.

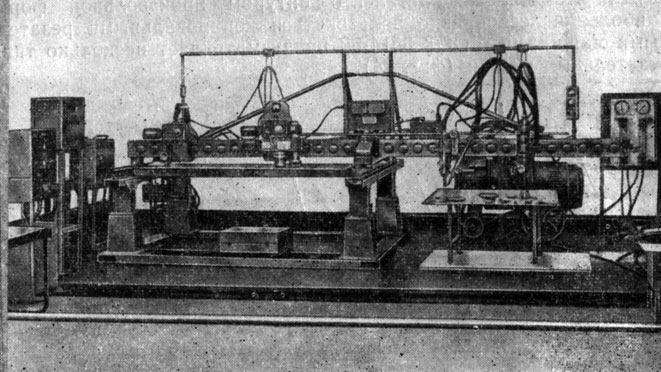

Фиг. 75. Машина СГУ с оснасткой ЭДР для резки проникающей дугой

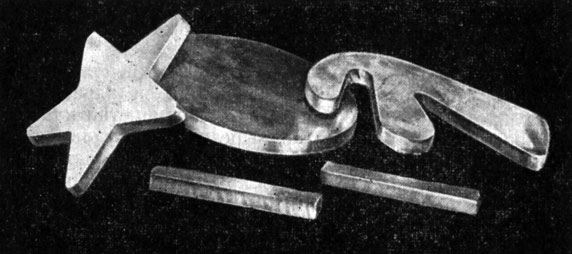

Примером универсальной стационарной копировальной машины координатного типа может служить отечественная машина СГУ (фиг. 75). Эта машина прямоугольно-координатного типа предназначена для механизированной вырезки деталей различной формы (фиг. 76). Резка малоуглеродистой стали ведется ацетилено-кислородным способом, резка цветных металлов и нержавеющей стали- проникающей дугой. Машина позволяет обрабатывать листы шириной до 2 м и длиной до 6 м. Экипажная часть машины представляет собой тележку с поперечной направляющей, по которой могут перемещаться соединенные штангой каретки. Тележка монтируется на станине, снабженной двумя рельсами продольного хода. Между рельсами расположен стальной копирный стол.

Фиг. 76. Детали из алюминия, вырезанные машиной СГУ-ЭДР

Для привода машина комплектуется магнитной, механической или фотокопировальной головками. Скорость движения механической и фотокопировальной головок 50 - 1500 мм/мин; магнитной головки - до 5000 мм/мин; такая скорость необходима для резки проникающей дугой.

Использование машин с магнитнокопировальным устройством для газоэлектрической резки не встречает больших затруднений. Резка проникающей дугой алюминиевых сплавов и других металлов малой толщины (8 - 12 мм) требует повышения скоростей движения резака. При этом значительно возрастают инерционные усилия. Если направление движения внезапно изменяется, как, например, в момент обкатки угла копира магнитным пальцем, возникают усилия удара (при использовании копира с внутренним контуром) или усилия, стремящиеся оторвать магнитный палец от поверхности копира с внешним контуром. Если возникающие усилия превысят силу притяжения магнитного пальца, последний может удалиться от поверхности копира, и работа машины прекратится.

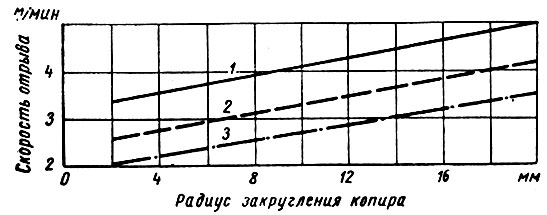

Фиг. 77. Зависимость скорости отрыва магнитного пальца машины СГУ от радиуса закругления копира: 1 - диаметр пальца 24 мм, толщина копира 10 мм; 2 - диаметр пальца 24 мм, толщина копира 5 мм; 3 - диаметр пальца 14 мм, толщина копира 5 мм

Величина инерционного усилия, возникающего при прохождении углов, возрастает с уменьшением радиуса копира и с увеличением скорости резки. В связи с этим скорость резки нельзя увеличивать выше того значения, при котором возможен отрыв магнитного пальца. На фиг. 77 для машины СГУ показана зависимость предельной скорости отрыва от радиуса закругления копира. Из графика видно, что чем меньше радиус закругления, тем при меньшей скорости может произойти отрыв пальца. Сила притяжения пальца к копиру возрастает, если применять пальцы большего диаметра или работать по копиру, имеющему большую толщину. Эти решения, однако, не всегда рациональны, так как палец большого диаметра не позволяет вырезать детали с малыми радиусами закругления, а копиры большой толщины требуют излишнего расхода металла.

При машинной газоэлектрической резке необходимо также иметь в виду, что прохождение углов на максимальных скоростях нерационально и в технологическом отношении, так как в результате больших отставаний контур вырезаемой детали искажается. В связи с этим максимально возможную для данной толщины скорость резки устанавливают только при сквозной прямолинейной резке. При этом не возникает также опасности отрыва пальца. При вырезке замкнутого контура скорость резки снижают, чтобы получить минимальное отставание.

При резке несерийных крупногабаритных деталей целесообразно применение фотокопировальных машин. В качестве копира используют специальные чертежа, изготовление которых значительно проще и дешевле, чем стальных копиров.

В настоящее время наряду с копировальными машинами получают применение резательные машины с программным управлением. При этом двигатели, управляющие движением резака, получают команду не от копировального устройства, а с магнитной или перфорированной ленты, движущейся в задающем устройстве. Удобство программных машин заключается в том, что одновременно с сигналами, управляющими движением резака по контуру вырезаемой детали, можно записать технологические команды, устанавливающие тот или иной режим резки. Так, например, при резке проникающей дугой программная машина может автоматически увеличивать скорость резки до максимальных величин на прямолинейных участках и снижать ее во время поворотов.

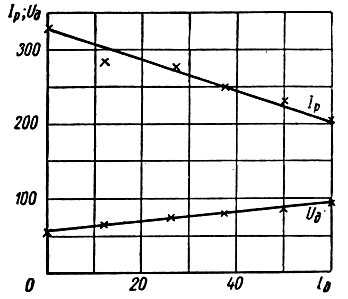

При механизированной резке необходимо поддерживать резак на одной и той же высоте над поверхностью разрезаемого металла. При плазменной резке величина зазора "металл - наконечник" должна составлять 2 - 3 мм. При резке проникающей дугой зазор можно увеличить до 5 - 6 мм. Однако при этом особенно важно, чтобы установленный зазор был постоянным. Ориентировочно можно считать, что изменение скорости резки проникающей дугой при изменении тока на 1 а есть величина постоянная. При резке алюминия и использовании двух генераторов ПС-500 она составит около 12 мм/мин · а. В то же время при этих условиях с изменением длины дуги на 1 мм величина рабочего тока изменяется примерно на 2,5 а (фиг. 78). Таким образом, колебания скорости составят 30 мм/мин на 1 мм изменения высоты резака над поверхностью разрезаемого металла. При скорости резки 1 - 2 м/мин можно до пустить колебания высоты резака в пределах ±2,5 мм; при этом отклонения скорости резки от допустимой не будут превышать 10%.

Поскольку разрезаемый лист может иметь заметные неровности, высота установки резака обычно регулируется резчиком вручную. Однако при обработке крупногабаритных листов и при высоких скоростях, свойственных газоэлектрической резке, ручное регулирование зазора становится затруднительным.

Фиг. 78. Зависимость тока Iр и напряжения дуги Uд от ее длины lд

Для автоматического регулирования высоты подъема резака в Советском Союзе и за рубежом были предприняты многочисленные попытки создать так называемые устройства для "плавания" резака. Простейшие плавающие устройства опираются на лист на поворотной оси. Опорные ролики широко используются на самоходных установках и специализированных машинах. Применяется также устройство с колеблющимся вдоль оси резака с постоянной частотой "осязательным" кольцом. Если расстояние от рабочего торца наконечника до поверхности металла меняется, то резак автоматически приподнимается или опускается. Точность поддержания постоянства высоты составляет при этом ±0,5 - 0,75 мм.

Применяются также устройства конденсаторного типа, основанные на измерении емкости между разрезаемым листом и пластиной щупа, расположенной вблизи от резака. Все описанные устройства работают независимо от того, какой металл подвергается резке, и могут быть эффективно использованы на машинах для газоэлектрической резки.

Ввиду значительной громоздкости резательных устройств с плавящимся электродом их наиболее удобно применять там, где резак и подающий механизм монтируются неподвижно, а обрабатываемое изделие движется в заданном направлении, например, при поперечном перерезании труб, обрезке кромок сферических днищ и т. п. В ряде случаев фактические условия резки значительно сложнее.

Так, флюсо-дуговая резка плавящимся электродом успешно применяется на промышленных станах при изготовлении труб со спиральным швом. При этом используется естественное вращение трубы, необходимое для сварки по спирали неподвижной сварочной головкой. Поскольку наряду с вращением относительно продольной оси сваренная труба находится в непрерывном поступательном движении, стан комплектуется специальным летуче-отрезным станком со сварочной головкой, подающим механизмом, катушкой для электродной проволоки и бункером для флюса.

Необходимым условием для подъема эффективности механизированной резки является высококачественная резка с большой точностью, в результате чего может быть исключена последующая обработка. Современная резательная техника создает необходимые предпосылки для этого.

Причиной снижения точности вырезаемых деталей может быть перемещение листа в процессе резки под действием тепловых деформаций. Одним из методов их устранения может быть так называемая резка из карточек, т. е. из заготовок, по величине соответствующих одной детали. При этом опоры под заготовку располагают внутри контура вырезаемой детали с тем, чтобы за счет возможности свободного перемещения отходов карточки обеспечить неподвижность самой детали. Однако, обеспечивая неплохие результаты по точности, этот способ неэкономичен как вследствие дополнительных затрат на предварительную резку карточек, так и ввиду невозможности рационального раскроя листа.

При резке полос из листа необходимо, чтобы последний был закреплен по одной из кромок. Резку следует начинать с незакрепленной стороны. Наименьшие деформации полос достигаются при резке их из более широких листов. При этом полосы, отрезанные первыми, имеют меньшие размерные отклонения и меньшие деформации. Целесообразно перед резкой полос предварительно обрезать обе продольные кромки исходного листа.

При резке контурных деталей из большого листа для лучшего теплоотвода стремятся, чтобы вырезаемая деталь возможно дольше была связана с массой листа. При резке крупных изделий вначале вырезают все внутренние контуры и лишь после этого - наружный.

В настоящее время поверхностную газоэлектрическую резку металла выполняют, как правило, применяя воздушно-дуговой метод. Механизация поверхностной воздушно-дуговой резки до настоящего времени не получила значительного распространения.

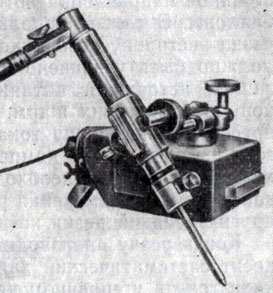

Типичной операцией воздушно-дуговой резки является выплавка узких канавок. При этом должно быть обеспечено равномерное перемещение электрода по линии реза и его осевая подача к металлу по мере сгорания. В США разработано механизированное устройство такого рода для U-образной подготовки кромок металлических листов под сварку (фиг. 79). Этот механизм представляет собой самоходную тележку, на которой смонтирован суппорт с электрододержателем для угольного стержня, который с помощью электрического приводного механизма может постепенно подаваться к металлу. Скорость подачи электрода может быть отрегулирована до требуемой величины и поддерживаться постоянной во время работы. Для подготовки под сварку обрабатываемые листы стыкуют по продольным кромкам и прихватывают их по концам электросваркой. Затем вдоль стыка укладывают направляющую линейку или рельсовый путь и размещают резательную тележку таким образом, чтобы во время ее движения продольная ось электрода двигалась по линии стыка листов. Затем тележку отводят в крайнее положение, опускают электрод до уровня, обеспечивающего заданную глубину вырезки, и включают подачу воздуха, рабочее напряжение и приводной двигатель тележки. В момент касания электродом металла возникает режущая дуга, и начинается процесс резки. Одновременно включается двигатель механизма подачи электрода, что обеспечивает автоматическое поддержание постоянства глубины разделки. Для резки применяют омедненные угольно-графитовые электроды, гарантирующие постоянство формы сечения выплавляемой канавки по ее длине.

Для вырезки широких канавок требуется применять пластинчатые электроды и питать дугу очень сильными токами. Обгорание пластинчатых электродов во время резки происходит неравномерно, и получение таким способом канавок с устойчивыми размерами затруднительно.

Фиг. 79. Аппарат для механизированной воздушно-дуговой резки

ВНИИАВТОГЕНом разработан метод механизированной воздушно-дуговой вырезки широких канавок с помощью цилиндрических угольно-графитовых электродов. При этом наряду с поступательной и осевой подачей электрода ему сообщают колебательные движения с небольшой частотой и амплитудой в плоскости, перпендикулярной к направлению резки.

Используя электроды диаметром 10 - 12 мм при питании дуги от сварочного преобразователя ПС-500, удавалось получать канавки шириной до 60 мм при глубине 5 мм [58].

В настоящее время раскрыты еще далеко не все возможности механизированной воздушно-дуговой резки. Этот процесс может получить большое применение не только как метод заготовки и ремонта деталей, но и как процесс изготовления изделий. Так, научно-исследовательский институт сварки в Братиславе (ЧССР) успешно применил механизированную воздушно-дуговую резку для фрезерования спиральных канавок сверл, фрез и разверток [59].

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'