Резка легированной стали

В современной технике к конструкционным металлам предъявляются все более высокие требования. Широкое применение получают нержавеющие, кислотоупорные, жаропрочные и другие легированные стали и сплавы, способные устойчиво работать в сложных и трудных условиях. Наибольший интерес представляют хромистые и хромо-никелевые стали, ставшие необходимым материалом при изготовлении разнообразной химической и энергетической аппаратуры, оборудования пищевой промышленности и оборудования для других областей техники.

Большинство средне- и высоколегированных сталей поддаются резке различными электрическими и кислородно-флюсовым способами. Лишь кислородные способы резки непригодны для их обработки, так как в результате взаимодействия металла с кислородом на лобовой поверхности реза образуется тугоплавкая пленка окислов хрома, затрудняющая диффузию кислорода и препятствующая непрерывному течению процесса.

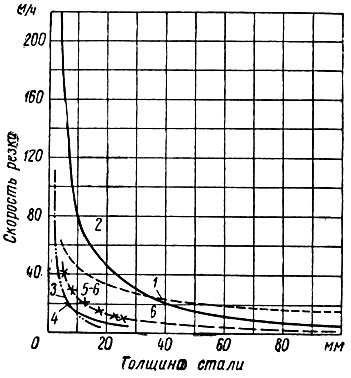

Из фиг. 69 видна зависимость скорости разделительной резки наиболее широко применяемой в технике хромоникелевой стали 1Х18Н9Т от толщины разрезаемого материала. Из сравнения различных методов можно сделать вывод, что ручные процессы дуговой и кислородно-дуговой резки стали средней толщины являются малопроизводительными. Более производительно этими методами можно резать металл небольшой толщины, однако качество реза при этом получается особенно низким. Большой расход электродов и электроэнергии, свойственный дуговой резке, и высокая стоимость трубчатых электродов, используемых при кислородно-дуговой резке, делают эти процессы неэкономичными. С учетом сказанного дуговую и кислородно-дуговую резки нержавеющих сталей можно расценивать как методы, имеющие вспомогательное значение. Их следует применять при невозможности использовать более эффективные методы.

Фиг. 69. Производительность резки стали 1Х18Н9Т: 1 - кислородно-флюсовой; 2 - проникающей дугой; 3 - плазменной; 4 - дуговой; 5 - воздушно-дуговой: 6 - кислородно-дуговой

Оценку производительности других методов разделительной резки нужно делать с учетом толщины разрезаемой стали. Сталь небольшой толщины наиболее производительно резать проникающей дугой (табл. 31). Несколько ниже скорость резки свободной плазменной струей. С ростом толщины разрезаемого металла скорости резки проникающей дугой и струей плазмы снижаются и к ним приближается кривая скорости кислородно-флюсовой резки. При дальнейшем увеличении толщины стали кислородно-флюсовая резка (табл. 32) превосходит по скорости сначала плазменную, а затем и резку проникающей дугой.

Таблица 31

Ориентировочные данные по механизированной прямолинейной резке нержавеющей стали 1Х18Н9Т проникающей дугой постоянного тока

| Толщина разрезаемой стали в мм | Рабочий ток в а | Расход газов в м3/ч | Скорость резки в м/ч | ||

| азота | водорода | аргона | |||

| 4 | 300 | 7 | - | - | 220 |

| 6 | 300 | 6,2 | - | - | 160 |

| 6 | 400 | - | 0,5 | 0,9 | 66 |

| 10 | 350 | - | 2,5 | 0,5 | 80 |

| 12 | 250 | 3,8 | - | - | 30 |

| 12 | 400 | - | 0,5 | 0,9 | 27 |

| 20 | 360 | 1,4 | - | - | 16 |

| 20 | 400 | - | 0,6 | 1,1 | 21 |

| 20 | 350 | - | 2,5 | 0,5 | 50 |

| 30 | 400 | 1 | - | - | 15 |

| 30 | 600 | - | 0,8 | 1,6 | 24 |

| 30 | 350 | - | 2,5 | 0,5 | 30 |

| 40 | 360 | 1 | - | - | 9 |

| 40 | 600 | - | 0,8 | 1,6 | 18 |

| 40 | 350 | - | 2,5 | 0,5 | 20 |

| 50 | 600 | - | 1 | 2,0 | 7 |

| 50 | 350 | - | 2,5 | 0,5 | 15 |

| 80 | 350 | - | 2,5 | 0,5 | 10 |

| 100 | 350 | - | 2,5 | 0,5 | 6 |

Ниже других скорость воздушно-дуговой разделительной резки. Получаемый в результате использования этого способа рез имеет грубые поверхности невысокого качества. Однако исключительная простота этого процесса в ряде случаев делает его применение целесообразным. Необходимо также отметить относительную экономическую целесообразность воздушно-дуговой разделительной резки, характеризующейся использованием дешевого воздуха и стойких угольно-графитовых электродов. В отличие от воздушно-дугового способа резка скользящей дугой с использованием плавящегося электрода связана с большим расходом проволоки и газов, требует применения очень сильных токов и потому является неэкономичной. Экономическая эффективность резки проникающей дугой, плазменной и кислородно-флюсовой резки так же, как величина oскорости, существенно зависит от толщины разрезаемой стали. Для металла небольшой толщины экономически целесообразнее применять резку проникающей дугой, для средней толщины - кислородно-флюсовую резку.

Таблица 32

Данные по механизированной прямолинейной кислородно-флюсовой резке нержавеющей стали 1Х18Н9Т [8]

| Толщина разрезаемой стали в мм | Расход газов в м3/ч | Расход флюса в кг/ч | Скорость резки в м/ч | ||

| кислорода режущего | кислорода подогревающего | ацетилена | |||

| 10 | 5,7 | 0,85 | 0,75 | 7,5 | 46 |

| 20 | 8,4 | 0,95 | 0,8 | 7,5 | 34 |

| 30 | 10,6 | 1,0 | 0,85 | 7,5 | 28 |

| 40 | 12,5 | 1,0 | 0,9 | 7,5 | 24 |

| 60 | 16,0 | 1,0 | 0,95 | 7,5 | 20 |

| 80 | 18,5 | 1,1 | 0,95 | 7,5 | 17,5 |

| 100 | 21 | 1,15 | 1,0 | 7,5 | 16 |

Важное значение для технико-экономической оценки метода резки имеет качество получаемых кромок реза, обусловливающее степень необходимости и трудоемкость их последующей обработки.

Качество реза определяется, с одной стороны, свойствами металла на его поверхности, с другой - внешним видом кромок реза и соответствием вырезанного контура заданным размерам - точностью резки.

Стали, содержащие 6 - 10% никеля и 12 - 14% хрома, имеют устойчивую структуру аустенита, что обеспечивает им значительную прочность, высокую пластичность, высокую коррозионную стойкость в агрессивных средах и хорошую сопротивляемость окислению при высоких температурах. Другие легирующие элементы способствуют образованию феррита, получению мелкозернистой структуры и приданию других свойств металлу, в состав которого их добавляют. Содержание углерода в стали сказывается сильнее, чем других легирующих элементов. При температуре 500 - 800 °С в сталях, содержащих 0,02% С, наблюдается диффузия углерода к поверхности зерен, где он образует с хромом устойчивые соединения, называемые карбидами. В результате на границах зерен сплав обедняется хромом, и сталь приобретает склонность к межкристаллитной коррозии. Стойкость против межкристаллитной коррозии тем ниже, чем выше содержание углерода в стали. Чтобы уменьшить возможность межкристаллитной коррозии, сталь стабилизируют, вводя в ее состав элементы, обладающие более высоким, чем хром, сродством к углероду и еще более энергично образующие карбиды. Такими элементами служат титан или ниобий.

Во время резки металл по линии реза выплавляется и удаляется, образуя полость разъема. Что касается металла на кромках реза и прилегающего к ним, то он получает воздействия различного характера.

Наиболее важным из них является интенсивное тепловое воздействие дуги, в результате которого на кромках реза образуется пленка оплавленного металла, а в массе детали возникает быстро перемещающееся вместе с дугой температурное поле. Температурный градиент этого поля наиболее высок в плоскости дуги (перпендикулярно резу). Здесь на сравнительно малом расстоянии, определяемом в основном свойствами металла и скоростью резки, температура падает от точки плавления (на кромках) до температуры окружающей среды. Позади этой плоскости температурное поле расширяется и выравнивается, что завершается равномерным нагревом всей детали до некоторой температуры, постепенно снижающейся до исходного состояния. В результате нагрева и последующего охлаждения наряду с оплавлением металла происходит изменение его структуры. Неравномерность нагрева может вызвать появление местных напряжений, в отдельных случаях (при образовании хрупких структур) сопровождающихся возникновением трещин. Тепловое воздействие сопровождается также, как это было указано выше, термодиффузионными процессами в металле, обусловливающими образование внутренней химической неоднородности.

Образующаяся зона термического влияния при резке нержавеющих сталей по протяженности может быть больше, чем при кислородной резке углеродистых сталей. К оплавленной пленке на поверхности реза примыкает участок со структурой перегрева, постепенно переходящий к основному металлу. В зоне термического влияния при отсутствии в стали стабилизирующих элементов возможно выпадение карбидов хрома, снижающее стойкость металла против межкристаллитной коррозии.

Наряду с тепловым воздействием на кромках металла могут происходить химические реакции, связанные с применением активных газов (кислорода, воздуха) и внесением посторонних веществ (флюса, проволоки), а также углеродистых сред (электродов, пламени).

В результате взаимодействия металла на кромках реза с кислородом и воздухом может происходить выборочное окисление элементов. Содержание таких элементов, как хром, титан, марганец и кремний, в металле у поверхности реза понижается. В то же время у хромоникелевых сталей верхняя кромка реза обогащается никелем.

Для уменьшения степени выгорания легирующих элементов в поверхностном слое, устранения возможности образования трещин и выпадения карбидов хрома в металле, примыкающем к кромкам реза, различные методы резки целесообразно производить с наибольшими возможными скоростями.

Наконец, во время резки может происходить растворение газов в жидком металле, вследствие чего при охлаждении металла на кромках реза в нем могут образовываться газовые пузыри и поры.

Свойства кромок нержавеющей стали, полученных после резки различными методами, так же, как и свойства сварных швов, выполненных по этим кромкам, качественно близки и очень незначительно отличаются друг от друга.

При кислородно-флюсовой резке максимальная глубина слоя с измененным химическим составом не превышает 0,3 мм. Глубина зоны термического влияния [49] в сталях с аустенитной структурой достигает 1 - 1,1 мм, в сталях с мартенситной структурой - 1,1 - 1,2 мм. В обоих случаях у поверхности реза на глубине 0,1 - 0,7 мм образуется участок литого металла с дендритным строением. После резки слой металла, обедненного легирующими элементами, целесообразно удалить шлифованием на глубину 0,5 мм. В то же время результаты испытания образцов сварных соединений, выполненных по кромкам, полученным после резки без последующей механической обработки, свидетельствуют о возможности использования кислородно-флюсовой резки без последующей обработки для подготовки кромок нержавеющей стали под сварку.

Поверхность реза хромоникелевой стали, выполненного струей аргоновой плазмы, имеет литой слой глубиной 0,2 - 0,5 мм. Протяженность зоны влияния с измененным зерном составляет 0,9 мм. На поверхности реза наблюдается изменение химического состава металла. Особенно заметно выгорает титан, содержание которого в поверхностных участках сокращается в 2 - 3 раза. Однако механические свойства и склонность к межкристаллитной коррозии сварных швов, выполненных по кромкам, подготовленным плазменной резкой без последующей обработки, практически равноценны соответствующим характеристикам соединений, сваренных по кромкам, подготовленным фрезерованием. Аналогичные результаты получают при резке аргоно-азотной плазмой и при резке аустенитных сталей проникающей дугой. Резке проникающей дугой в аргоне и аргоно-азотных смесях соответствует зона термического влияния глубиной 0,3 - 0,75 мм. В поверхностной пленке толщиной 0,005 - 0,35 мм наблюдается дендритная структура литого металла. Литой поверхностный слой после резки в азоте и азотно-аргоновых смесях приобретает повышенную твердость. Здесь обнаруживаются тугоплавкие соединения, содержащие окислы и нитриды, которые могут затруднять процесс последующей сварки. В то же время швы, сваренные под флюсом АН-26 по необработанным кромкам, разрезанным проникающей дугой, по коррозионной стойкости равноценны швам, сваренным после механической подготовки кромок

Протяженность зоны термического влияния после резки стали проникающей дугой в аргоно-водородных, азотно-водородных смесях и чистом водороде составляет 0,7 - 0,8 мм. У поверхности реза образуется пленка оплавленного металла с водородными включениями. После сварки подготовленных таким образом кромок сварные швы могут иметь удовлетворительные свойства. Однако для большей надежности наводороженный слой металла целесообразно удалять шлифованием на глубину 0,5 мм.

При воздушно-дуговой резке зона термического влияния имеет протяженность до 1 мм. Толщина литого слоя 0,08 - 0,7 мм. Эта литая полоса имеет аустенитно-ферритную структуру, причем твердость металла в литой кромке на глубине примерно 0,01 - 0,03 мм повышена по сравнению с твердостью основного металла. На некоторых образцах после воздушно-дуговой резки были обнаружены отдельные очаги коррозии, что явилось, очевидно, следствием местного науглероживания, возникшего в отдельных точках поверхности реза в результате случайного соприкосновения конца электрода с металлом. Обогащение кромок реза углеродом при обработке хромистых и хромоникелевых сталей особенно опасно. Наряду с понижением коррозионной стойкости, связанной с выпадением карбидов хрома, и затруднением механической обработки в результате повышения твердости при заметном науглероживании возможно появление трещин в поверхностном слое. Меры, предупреждающие науглероживание, заключаются в недопущении зажигания дуги без подачи воздуха и касания электродом поверхностей реза, в использовании наиболее стойких электродов с высоким содержанием графита и работе при оптимальных значениях тока и скорости резки.

При благоприятных условиях резки повышение содержания углерода в металле на кромках не превышает 0,01 - 0,03%, а глубина зоны науглероживания составляет около 0,1 мм. Твердость при этом несколько повышается. Так, твердость стали Х23Н18 составляет НВ 180 - 190, а науглероженного слоя НВ 310 - 320.

Из изложенного следует, что после разделительной воздушно- дуговой резки целесообразна очистка кромок реза от поврежденного металла и грата. Ее выполняют, удаляя поверхностный слой при помощи зубила или шлифовального круга на глубину 0,2 - 1,0 мм.

Легированную сталь небольшой толщины целесообразно резать струей дуговой плазмы. Область рационального применения плазменной резки распространяется на сталь толщиной от 1 до 10 мм (при резке вручную). При механизации процесса плазменная резка металла толщиной 3 - 4 мм менее рациональна, чем резка проникающей дугой. Резка проникающей дугой целесообразна для металла толщиной от 3 до 30 - 80 мм. Для легированной стали толщиной 5 - 25 мм может быть применена разделительная воздушно-дуговая резка (в грубых заготовительных операциях).

Кислородно-флюсовая резка стали толщиной свыше 80 мм имеет экономические и другие преимущества (выше качество реза, безопаснее условия работы и т. д.). Область применения кислородно-флюсовой резки нержавеющих сталей в настоящее время ограничивается толщиной 300 мм.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'