Резка алюминия и его сплавов

В качестве конструкционного материала в промышленности получили применение различные сплавы алюминия. Наиболее широко используют сплавы типа дуралюмин, алюминиево-магниевые, алюминиево-марганцовистый и некоторые литейные сплавы (силумин и др.).

При резке алюминия и его сплавов необходимо учитывать следующие обстоятельства. Пленка окиси алюминия, покрывающая поверхность металла, имеет высокую температуру плавления, в 3 раза превышающую температуру плавления самого металла. В связи с этим для резки необходим мощный концентрированный источник тепла, способный расплавить пленку тугоплавкой окиси.

Включения хрупких окислов в пленке оплавленного металла на кромке реза могут при последующей сварке перейти в сварной шов, нарушая однородность его металла и снижая его механические свойства. В связи с этим важно обеспечить хорошее удаление окисленного металла из полости реза и минимальную толщину оплавленной пленки.

Алюминий не может быть разрезан кислородной резкой. Применение кислородно-флюсовой резки для обработки алюминия также не является благоприятным. Железный порошок, частично осаждаясь на кромках реза, сильно загрязняет их. В результате того, что алюминий имеет большое сродство с кислородом, металл кромок реза на значительной глубине (до 6 мм) окисляется. Твердость окисленного слоя резко повышается, что существенно затрудняет механическую обработку поверхностей реза. В связи с изложенным кислородно-флюсовая резка алюминия пригодна только для его грубой разделки.

Из электрических способов резки алюминия наибольшее значение имеют резка проникающей дугой и плазменная резка, другие методы являются малопроизводительными, неэкономичными и не обеспечивающими надлежащего качества реза.

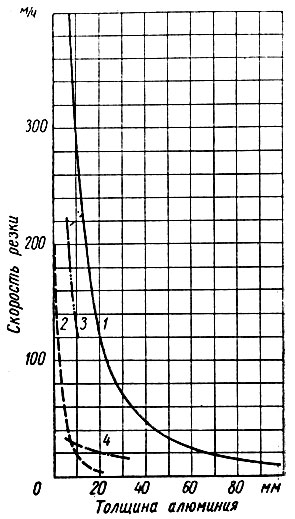

Из фиг. 70 видны изменения величин скорости резки алюминия при применении различных методов резки. Наименее производительной является дуговая электрическая резка. Она малоэффективна даже при резке менее теплопроводных, чем алюминий, металлов, кроме того, не позволяет получить рез с кромками приемлемого качества. Неровные, сильно оплавленные поверхности реза покрыты окисленным металлом. Обработка таких кромок трудоемка, а использование их для сварки без последующей обработки недопустимо, так как при этом неизбежны непровары по кромкам и сильное загрязнение сварного шва неметаллическими включениями. Сказанное в значительной мере относится и к разделительной воздушно-дуговой резке алюминия.

Дорогостоящим (процессом является резка алюминия скользящей дугой с помощью плавящегося электрода. В результате резки образуется слегка сужающаяся книзу полость реза с поверхностями, покрытыми характерными рисками, напоминающими риски, образующиеся при кислородной резке. Расплавленный металл, как правило, полностью удаляется из реза. Толщина пленки металла с литой структурой на поверхности реза достигает 0,5 мм. При резке стальной проволокой в этом слое возможно повышение содержания железа на 0,04 - 0,06%. Глубина области с измененным химическим составом составит 0,03 - 0,13 мм.

Для большинства алюминиевых сплавов железо является вредной примесью. Оно образует с алюминием соединение FeAl3. В марганцовистом сплаве алюминия FeAl3, образуя соединение (Fe Мn)Аl6, выпадает по границам зерен, снижая прочность и пластичность сплава. Железо в алюминиевых сплавах снижает также коррозионную стойкость и электропроводность. В связи с этим в большинстве случаев слой, содержащий железо, целесообразно удалять механической обработкой. Для неответственных соединений последующая механическая обработка кромок не обязательна. Резка алюминиевой проволокой возможна, но очень неэкономична и недостаточно качественна.

Фиг. 70. Скорость резки алюминия различными методами: 1 - проникающей дугой; 2 - плазмой; 3 - плавящимся электродом; 4 - кислородно-дуговой резкой

Кислородно-дуговая резка алюминия также не отличается высокими скоростью и качеством реза. Кромки кислородно-дугового реза неровные, сильно окисленные, оплавленные и имеют значительные включения железа. Экономическая эффективность кислородно-дуговой резки алюминия низкая.

Плазменная резка алюминиевых сплавов характеризуется более высокой производительностью. В результате резки получают узкий рез, слегка сужающийся книзу. Так, ширина реза алюминиевого сплава толщиной 10 мм в верхней части составляет 2 - 5 мм, а в нижней 1 - 1,5 мм. Рез имеет ровные, слегка шероховатые кромки. При исследовании поперечного шлифа у поверхности реза наблюдается зона литого металла, имеющая глубину 0,2 - 0,5 мм. Далее расположена мелкозернистая переходная зона глубиной также до 0,5 мм. Твердость металла в этой зоне понижена. При резке плазмой аргона или его смеси с чистым азотом заметных изменений химического состава металла в поверхностном слое не происходит. Газовые включения здесь - явление редкое. В большинстве своем такие кромки пригодны для сварки без предварительной обработки. Наиболее высокой производительностью и экономичностью отличается резка алюминиевых сплавов проникающей дугой. Как правило, резку выполняют дугой постоянного тока. Выше было указано, что в качестве рабочих газов можно использовать аргон (табл. 33), азот или их смеси с водородом, при применении резаков с раздельной подачей газов можно использовать водяную струю или воздушную кольцевую струю с центральным защитным потоком аргона. В последнем случае можно достигнуть высокой экономичности процесса, но получить пониженное качество металла на кромках. Невысокое качество кромок наблюдается также при резке с использованием одного аргона. Поверхности реза испещрены многочисленными, неравномерными штрихами. На нижних кромках образуются обильные наплывы.

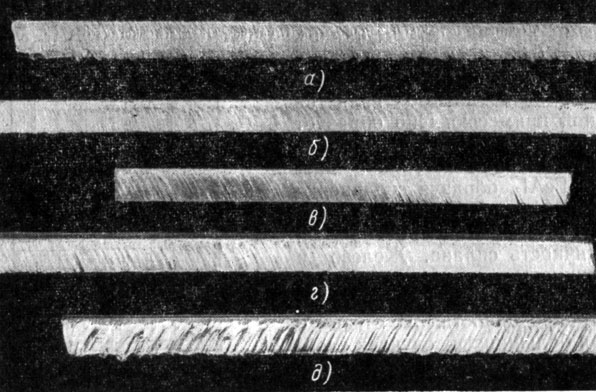

Фиг. 71. Влияние содержания водорода в смеси на качество поверхности реза алюминия: а - 22%; б - 35%; в - 40%; г - 51%; д - 65%

Широко распространена резка алюминиевых сплавов проникающей дугой в аргоно-водородной смеси (табл. 34). Существенное значение имеет содержание водорода, от которого зависит качество поверхности реза алюминиево-магниевого сплава (фиг. 71). Поверхность реза, выполненного в смеси с малым содержанием водорода, шероховата, у нижней кромки скапливается стекающий металл. Лучшее качество реза наблюдается при использовании смесей аргона с 35 - 50% водорода. Поверхности реза при этом наиболее гладкие и блестящие. Качество их на всей толщине реза практически равноценно. Полученные нижние кромки могут быть свободными от натеков. Смеси с указанным содержанием водорода часто используют при резке алюминиевых сплавов в отечественной и в зарубежной практике.

Таблица 33

Данные о резке магниево-алюминиевого сплава проникающей дугой в аргоне [50]

| Толщина разрезаемого металла в мм | Рабочий ток в а | Расход аргона в м3/ч | Скорость резки в м/ч |

| 5 | 160 | 0,75 | 54 |

| 10 | 160 | 0,9 | 20 |

| 20 | 290 | 0,9 | 40 |

| 25 | 290 | 0,95 | 38 |

| 30 | 270 | 1,0 | 24 |

Содержание более 60% водорода приводит к появлению резких, глубоких штрихов. В верхней части реза можно видеть затекающую с поверхности листа пленку окислов. У нижней кромки вновь появляются натеки металла.

Таблица 34

Ориентировочные данные по механизированной прямолинейной резке алюминиевых сплавов проникающей дугой постоянного тока

| Толщина разрезаемого металла в мм | Рабочий ток в а | Расход газов в м3/ч | Скорость резки в м/ч | |

| аргона | водорода | |||

| 6 | 350 | 1,25 | 0,75 | 460 |

| 10 | 350 | 1,25 | 0,75 | 280 |

| 10 | 300 | 1,75 | 1,75 | 450 |

| 15 | 350 | 1,25 | 0,75 | 190 |

| 20 | 350 | 1,25 | 0,75 | 120 |

| 20 | 300 | 1,75 | 1,75 | 130 |

| 25 | 350 | 1,25 | 0,75 | 90 |

| 30 | 350 | 1,25 | 0,75 | 60 |

| 30 | 300 | 1,75 | 1,75 | 80 |

| 40 | 350 | 1,25 | 0,75 | 40 |

| 40 | 300 | 1,75 | 1,75 | 50 |

| 50 | 350 | 1,25 | 0,75 | 30 |

| 70 | 350 | 1,25 | 0,75 | 20 |

| 120 | 300 | 1,75 | 1,75 | 5 |

У кромки реза алюминиевых сплавов появляется полоска металла, подвергшегося оплавлению. В этой зоне металл имеет дендритное строение; наблюдаются включения в виде газовых пузырей и окисных пленок. Глубина оплавленной зоны при благоприятных режимах составляет 0,3 - 0,4 мм, но при резке с малыми скоростями может достигнуть в нижней части реза 2 - 3 мм. При резке алюминиево-магниевого сплава в оплавленном поверхностном слое наблюдается равномерное по толщине реза выгорание магния. Уменьшение содержания магния составляет в среднем 15 - 20% от величины его содержания в основном металле. Угар магния не зависит от содержания водорода в рабочей газовой смеси и в процентном отношении приблизительно одинаковый у верхней и у нижней кромок. Внешним признаком выгорания магния служит интенсивное выделение белого дыма, наблюдаемое в процессе резки.

В некоторых сплавах вдоль кромки появляется зона разупрочнения шириной до 1 см.

Проверка сварных образцов из алюминиево-магниевого сплава, выполненных плавящимся электродом в аргоне по кромкам, полученным резкой проникающей дугой в аргоно-водородной смеси; после их обезжиривания и очистки металлической щеткой показала, что статическая прочность и ударная вязкость металла сварного шва практически равноценны швам, сваренным по механически обработанным кромкам. В то же время швы, сваренные после резки, могут иметь непровары, включения окисных пленок и поры.

Алюминиево-магниевые сплавы требуют наиболее точного соблюдения режимов резки. При резке с максимально возможными скоростями и содержании в смеси 50% водорода может быть получен равномерный по глубине реза слой оплавленного металла с минимальной толщиной (до 0,15 мм). При этом качество сварного шва повышается. Алюминиево-марганцевый сплав и сплавы типа дуралюмина разрезать легче. Для этого можно пользоваться газовыми смесями, содержащими менее 50% водорода.

Благоприятные результаты получают при резке алюминия в азоте с низким содержанием кислорода и других примесей. По данным работы [52] азот должен иметь высокую степень чистоты. Исследования ВНИИАВТОГЕНа1 говорят о допустимости использования азота с содержанием до 1% кислорода. При этом удается получать чистые, ровные и блестящие кромки, по внешнему виду не отличающиеся от выполненных в аргоно-водородной смеси. Установлено, что количество и величина газовых включений в оплавленном слое металла у поверхности реза при резке в азоте меньше, чем в аргоно-водородных смесях. При резке алюминия толщиной более 20 мм для повышения эффективности полезно добавлять к азоту водород. Рабочее напряжение дуги при этом значительно увеличивается.

1(Выполнены Е. П. Масловой и Н. К. Плиска.)

Следовательно, алюминиевые сплавы целесообразно резать газоэлектрическими методами резки. Целесообразнее алюминий резать проникающей дугой; однако для разделения металла толщиной 100 мм и выше необходимо работать при высоком напряжении, превышающем безопасное напряжение для ручного инструмента. При механизированной резке, гарантирующей безопасность работы, возможно разделение металла значительно большей толщины. Пользуясь способом проникающей дуги, можно резать алюминий толщиной 120 - 150 мм и более.

Д. Г. Быховский (ВНИИЭСО) перерезал кругляк из алюминиевого сплава диаметром 250 мм, поворачивая его вокруг продольной оси по мере прорезания.

Резка алюминия небольшой толщины проникающей дугой происходит при таких высоких скоростях, что их трудно реализовать при ручном выполнении процесса. Алюминий толщиной менее 5 мм в отдельных случаях при ручной резке удобнее резать струен плазмы. Резку проникающей дугой с использованием механизмов можно применять и для более тонкого металла. Алюминий толщиной менее 3 мм в большинстве случаев предпочтительнее резать плазмой.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'