Глава V. Газоэлектрическая резка различных материалов

Резка углеродистой стали

Углеродистые стали можно разрезать любым из известных методов резки.

При использовании пламенно-кислородных (Методов резки можно подвергать резке сталь толщиной от 1,5 до 1000 мм и более. В этом отношении все остальные методы уступают кислородной резке. Так, проникающей дугой при рабочих напряжениях 100 - 120 в удается резать сталь толщиной до 60 - 70 мм. При увеличении толщины стали свыше 100 мм режущую дугу приходится поддерживать при столь высоких напряжениях, что возможность применения этого метода становится сомнительной. Плазменная, воздушно-дуговая и дуговая электрорезка стали толщиной более 50 мм характеризуется недопустимо низкой производительностью.

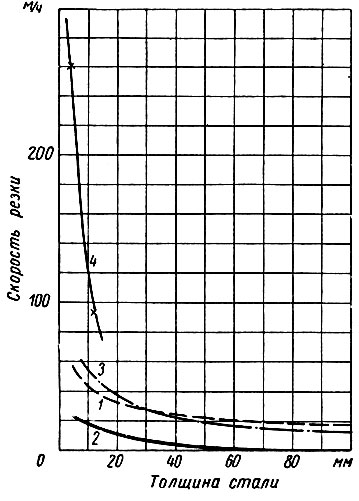

Производительность разделительной резки в большой степени зависит от толщины разрезаемой стали, заметно снижаясь с ее увеличением. Особенно резко уменьшается при этом производительность дуговой резки и газо-дуговых методов. При этом, однако, необходимо отметить, что скорость кислородной резки, даже если бы удалось значительно ускорить диффузию кислорода к реагирующей поверхности, ограничивалась бы скоростью реакции окисления. Иначе говоря, при настоящем уровне знаний скорость кислородной резки не может быть повышена более, чем это допускает кинетика реакции окисления. Для преодоления этого предела необходимы качественно новые решения, позволяющие с помощью катализаторов или других средств интенсифицировать процесс окисления железа. При использовании энергии дугового разряда принципиальных ограничений скорости резки не существует, так как интенсивность выплавления металла дуговым разрядом определяется только электрической мощностью последнего, т. е., в свою очередь, мощностью источника тока. На фиг. 68 приведена производительность резки малоуглеродистой стали различными методами.

Фиг. 68. Производительность резки малоуглеродистой стали различными методами: 1 - кислородная резка; 2 - дуговая резка; 3 - кислородно-дуговая резка; 4 - флюсо-дуговая резка

Экономическая эффективность резки связана с ее производительностью и определяется стоимостью используемых материалов и их расходом. Менее экономичной является дуговая электрическая резка. Низкой экономичностью характеризуется кислородно-дуговая резка стальными трубчатыми электродами. Экономическая эффективность пламенно-кислородной резки зависит от рода используемого горючего. Наиболее дорогой является ацетилено-кислородная резка. Использование пропан-бутановых смесей или керосина способствует значительному снижению стоимости резки. Плазменная резка уступает по стоимости пламенно-кислородной. В то же время исследование целесообразности резки малоуглеродистой стали проникающей дугой [47] показало, что при использовании мощной дуги и дешевых газов этот способ может быть значительно дешевле пламенно-кислородной резки. Это особенно заметно при резке стали небольшой толщины, когда скорость газоэлектрической резки во много раз превосходит скорость ацетилено-кислородной резки. В табл. 29 приведены сравнительные данные по расходу материала и скорости резки малоуглеродистой стали толщиной 6 - 76 мм проникающей дугой и струей кислорода (результаты получены американской фирмой Thermal Dynamics).

Последующие разработки показали, что плазменно-дуговая резка малоуглеродистой стали толщиной до 25 мм может быть эффективна и при использовании менее мощных дуг (40 - 50 квт). Высокая производительность резки была достигнута за счет уменьшения ширины реза ограничением величины тока дуги и повышением ее рабочего напряжения до 400 в.

Как уже упоминалось, особенно перспективна резка углеродистой стали проникающей дугой, стабилизированной потоком кислорода. Фирма Linde (США) выполнила резку углеродистой стали кислородно-плазменной дугой средней мощности (ток 300 - 350 а) со скоростью, в 2 - 3 раза превышающей скорость обычной пламенно-кислородной резки.

Таблица 29

Сравнение показателей газо-дуговой и ацетилено-кислородной резки малоуглеродистой стали [47]

| Толщина~разрезаемой стали, в мм | Резка проникающей дугой | Ацетилено-кислородная резка | ||||

| Скорость в м/ч | Мощность дуги в квт | Расход газов в м3/ч | Скорость резки в м/ч | Расход кислорода в м3/ч | Расход ацетилена в м3/ч | |

| 6,5 | 800 | 115 | 6,8 | 39,5 | 2,0 | 0,4 |

| 13 | 305 | 130 | 8,5 | 33,5 | 2,8 | 0,51 |

| 19 | 152,5 | 130 | 6,5 | 30,5 | 3,4 | 0,51 |

| 25,5 | 122 | 130 | 6,5 | 27,5 | 3,7 | 0,51 |

| 38 | 76 | 150 | 6,5 | 24,5 | 4,8 | 0,71 |

| 51 | 61 | 150 | 7,1 | 20 | 6,5 | 0,71 |

| 76 | 30,5 | 210 | 7,1 | 15 | 7,7 | 0,91 |

Стоимость разделительной воздушно-дуговой резки углеродистой стали высока и приближается к стоимости дуговой электрорезки.

Наряду с отмеченными характеристиками для выбора метода резки большое значение имеет ширина реза, получаемого при использовании различных способов (табл. 30). Наименьшую ширину имеет рез, выполненный пламенно-кислородной резкой, наибольшую - воздушно-дуговой. Это обстоятельство лишний раз подчеркивает экономическую целесообразность пламенно-кислородной резки малоуглеродистой стали.

Таблица 30

Ориентировочная ширина реза углеродистой стали

| Метод резки | Ширина реза в мм | |||

| Толщина разрезаемого металла в мм | ||||

| 5 - 25 | 25 - 50 | 50 - 100 | 200 - 300 | |

| Пламенно-кислородная | 2,5 - 4 | 3 - 5 | 4 - 6 | 5 - 10 |

| Дуговая | 6 - 9 | 8 - 12 | 10 - 18 | - |

| Воздушно-дуговая | 8 - 15 | - | - | - |

| Проникающей дугой | 4 - 8 | 8 - 12 | 12 - 16 | - |

| Плазменная | 1 - 3 | 3 - 5 | - | - |

Качественные характеристики поверхностей, получаемых в результате пламенно-кислородной резки, вполне удовлетворительные. Поверхности реза после механизированной резки ровные. Заметных выхватов и глубоких бороздок не наблюдается. Горячие окислы железа, образующиеся в процессе резки, расплавляют и смывают слой неокисленного металла, оставляя поверхность чистой стали. Химические изменения металла у кромки реза выражаются в повышенном содержании углерода у поверхности. Одной из причин обогащения прилегающего к резу металла углеродом, считают диффузию его из более холодного металла в более горячий. Так же, как и углерод, ведет себя никель. Заметного изменения содержания других элементов обычно не наблюдается.

Пламенно-кислородная резка не вызывает пережога и перегрева металла. Нагретый до высоких температур металл у кромок реза быстро охлаждается в результате интенсивного отвода тепла в прилегающую массу холодного металла, которая действует, как закалочная среда. В высокоуглеродистых сталях при этом может произойти образование твердых структур, в результате чего у кромки реза наблюдается заметное повышение твердости. Углеродистые стали, содержащие до 0,3% углерода, практически не приобретают повышенной твердости. Характерная для таких сталей перлитная структура превращается в сорбитную. Глубина зоны влияния в сталях толщиной до 100 мм не превышает 1 - 2 мм. Поскольку отмеченные изменения не оказывают заметного влияния на качество швов при последующей сварке, ее можно выполнять по зачищенным кромкам, полученным кислородной резкой без последующей обработки кромок.

При разделительной резке углеродистой стали в основном применяются пламенно-кислородные методы: ацетилено-кислородный, пропано-кислородный, керосино-кислородный и др. В условиях водолазных работ более удобным способом является кислородно-дуговая резка.

Использование пламенно-кислородных методов нецелесообразно при необходимости резать стали с высокими скоростями. Максимальная скорость кислородной резки, соответствующая теоретическим расчетам, составляет 3800 - 4300 мм/мин [48]. Практически же в специальных, тщательно проведенных опытах [48] скорость резки стали толщиной 1 мм достигала 2000 мм/мин. Обычно же сталь такой толщины удается резать лишь со скоростью, немного превышающей 1000 мм/мин. При резке стали большей толщины скорость резки приходится постепенно уменьшать, так как иначе может прекратиться сквозное прорезание металла.

Для скоростного разделения стали целесообразнее использовать флюсо-дуговую резку и резку проникающей плазменной дугой. Эти методы позволяют путем форсирования мощности режущей дуги получить высокие скорости обработки. Резы, выполненные проникающей дугой, характеризуются более высоким качеством, чем при флюсо-дуговой резке. В настоящее время процесс плазменно-дуговой резки углеродистой стали находится в стадии разработки и является перспективным. Воздушно-дуговая разделительная резка малоуглеродистой стали малопроизводительная, дает широкий рез и низкое качество кромок, в связи с чем ее нельзя считать целесообразной ни в качестве самостоятельного средства разделительной резки углеродистой стали, ни в качестве заменителя кислородной резки и следует применять только при невозможности использования в конкретной производственной обстановке других более рациональных методов резки.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'