Глава IV. Кислородно-дуговая резка

Кислородно-дуговой способ резки основан на сжигании стали по линии реза струей кислорода при одновременном действии электрической дуги. Особенности процесса кислородно-дуговой резки определяются характером дугового разряда и схемой взаимного расположения дуги и режущей струи [43]. Менее важное значение имеют характер сопла режущего кислорода и материал электрода. Возможны следующие разновидности этих признаков.

Характер дуги:

а) дуга прямого действия;

б) дуга косвенного действия.

2. Схемы взаимодействия режущей струи и источника нагрева:

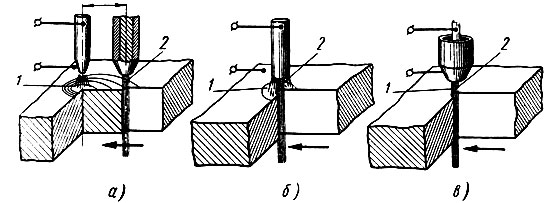

а) последовательный нагрев: режущая струя следует за дугой (фиг. 64, а);

б) концентрический нагрев: дуга перемещается вокруг неподвижной струи кислорода или вокруг струи располагается несколько дуг (фиг. 64, б);

в) центральный нагрев: режущая струя образует столб дуги (фиг. 64, в).

3. Характер режущего сопла: а) постоянное сопло;

б) непостоянное сопло (трубка), разрушаемое по мере расходования электрода.

4. Материал электродов:

а) неплавящийся электрод;

б) плавящийся электрод.

Фиг. 64. Схемы расположения дуги и струи при кислородно-дуговой резке: а - последовательная; б - концентрическая; в - центральная; 1 - дуга; 2 - кислородная струя

Дуга косвенного действия нагревает металл в результате теплообмена между потоком плазмы разряда и поверхностью разрезаемой детали. Большая часть энергии независимого дугового разряда поглощается электродами, в связи с чем эффективная мощность независимой дуги невысока и в большинстве случаев составляет меньший процент от потребляемой электрической мощности, чем эффективная мощность пламени газо-кислородной смеси по отношению к его полной мощности. Исключение мог бы составить процесс резки по схеме центрального нагрева, осуществляемый сформированной цилиндрической струей кислорода, находящегося в состоянии плазмы. Как было указано выше, эффективные мощности и к. п. д. плазменного нагрева превосходят соответствующие характеристики газопламенного. Однако использование кислорода в качестве рабочего газа в плазмо-генераторе резко осложняет условия работы электродов. Осуществление на практике схемы центрального кислородно-плазменного нагрева требует изыскания специальных электродных материалов, не чувствительных к кислороду при высоких температурах, свойственных дуговому разряду, или другого рационального решения.

Наиболее целесообразным в энергетическом отношении является электрический дуговой разряд прямого действия, введение тепла которым более эффективно и сосредоточенно, чем независимой дугой и газо-кислородным пламенем. Прямая дуга, как правило, характеризуется активным плавящим действием и практически мгновенно вызывает образование расплавленной ванны на поверхности металла, служащего одним из электродов. Плавящее действие дуги при этом дополняет реакцию окисления металла. Следовательно, по природе энергии, обеспечивающей разъединение металла, кислородно-дуговой способ является способом теплохимическим. В энергетическом уравнении (6) этого процесса q = qр + q0 + qм теплота источника складывается из теплоты, вводимой дуговым разрядом qg, и теплоты, выделяющейся в результате химической реакции окисления qx. При резке стали или использовании стальных электродов уравнение (6) может быть записано в виде

q = 0,24ηIU + ηхg . 0,01 (αqFeO + βqFe3O4) кал/сек. (52)

Большое значение для определения сущности процесса имеет следующее: преобладает ли в кислородно-дуговом процессе химическое взаимодействие или он происходит за счет выплавления металла дугой; струя кислорода при этом играет подчиненную роль механического агента, ускоряющего удаление расплавленного металла.

Полученные автором данные о химическом анализе продуктов кислородно-дуговой резки малоуглеродистой стали (табл. 25) показывают, что действие электрической дуги играет при этом не только вспомогательную, но и самостоятельную роль. Используя резку по схеме последовательного нагрева и регулируя расстояние между неплавящимея угольным стержневым электродом и кислородным соплом, можно получить состав шлаков, соответствующий шлакам, полученным при кислородной резке. При уменьшении этого расстояния заметно возрастает доля неокисленного железа в шлаке.

Таблица 25

Состав продуктов резки сталей

| Метод резки | Толщина разрезаемой стали в мм | Содержание в продуктах резки в % | Примечания | ||

| Fe | FeO | Fe3O4 | |||

| Дуговая | 10 | 70,4 | 0,4 | 29,2 | По данным [44] |

| Кислородная с электродуговым нагревом | 10 | 24,4 | 53,4 | 22,2 | Между дугой и соплом 20 мм. Скорость резки 225 мм/мин. Давление кислорода 6 кГ/см2. Диаметр сопла 1,4 мм |

| То же | 10 | 56,7 | 31,7 | 11,6 | Между дугой и соплом 14 мм. Скорость резки 225 мм/мин. Давление кислорода 6 кГ/см2. Диаметр сопла 1,4 мм |

Особенно много неокисленного металла содержат продукты резки трубчатыми электродами (табл. 26). Очевидно, при этом в верхней части реза кислородная струя обеспечивает механическое удаление жидкого металла, расплавленного дугой. Процесс окисления развивается лишь на некоторой глубине от поверхности, интенсифицируясь с ростом толщины стали и расходом кислорода и ослабляясь с увеличением величины рабочего тока. Доля неокисленного железа в шлаке превышает 50%; продукты резки по составу приближаются к продуктам резки дугой без подачи газа.

Таблица 26

Состав продуктов резки стали стальными трубчатыми электродами

| Толщина разрезаемой стали в мм | Диаметр сопла в мм | Давление кислорода в кГ/см2 | Рабочий ток в а | Содержание в продуктах резки в % | |||

| Fe | FeO | Fe3O4 | Минеральные примеси | ||||

| 16 | 2,7 | 5 | 200 | 42 | 9,5 | 47 | 1,5 |

| 16 | 2,7 | 5 | 270 | 51 | 4 | 43 | 2 |

| 16 | 2,7 | 3 | 270 | 59,5 | 4 | 35 | 1,5 |

| 32 | 2,7 | 5 | 270 | 48 | 6 | 45 | 1 |

Наибольшее распространение получил метод кислородно-дуговой резки по схеме "концентрического нагрева", реализуемый с помощью трубчатых электродов. Этот процесс с успехом используют в подводном судоремонте, при аварийно-спасательных операциях, судоподъеме и подводно-технических работах, где к источнику тепла при резке предъявляются особенно высокие требования.

В настоящее время для подводной кислородно-дуговой резки можно использовать металлические трубчатые электроды или электроды, изготовленные из неметаллических тугоплавких материалов, стойких против окисления. Металлические электроды изготовляют, как правило, из малоуглеродистой стали. Корпус электрода представляет собой толстостенную трубку. Для подводной резки обычно применяют трубку с наружным диаметром 6 - 10 мм. Диаметр кислородного канала равен 1,5 - 4 мм; нормальная длина режущего электрода 300 - 450 мм. На рабочую часть электрода на участке длиной 250 - 430 мм наносят покрытие (минеральная обмазка, обертка лентой и т. п.), защищаемое водоупорным предохранительным слоем. Свободный конец электрода служит для укрепления его в специальном электрододержателе, обеспечивающем одновременный подвод к электроду тока и кислорода. Быстрое расплавление электрода и малый срок его службы являются основными недостатками стальных трубок. Поскольку электрод расплавляется за 1 - 1,5 мин, вспомогательное время, затрачиваемое на смену электрода под водой, как правило, превышает чистое время резки. При этом резко снижается производительность, а высокая стоимость толстостенных трубок обусловливает низкую экономическую эффективность обработки. Более длительным сроком службы характеризуются неметаллические трубчатые электроды. Обычно их изготовляют из керамических материалов методом прессования и последующего спекания. В качестве исходных продуктов обычно используют тугоплавкие карбиды или их смеси. По способу, разработанному Московским электромеханическим институтом инженеров транспорта, изготовление таких электродов производится из карборундовой шихты на бакелитовой связке с последующим обжигом заготовок в газовой фазе парообразного кремния. При этом устраняется пористость электрода за счет заполнения пустот парами кремния и их последующей конденсации. Карбид кремния относится к материалам, плохо проводящим ток в холодном состоянии, но повышающим свою проводимость в результате нагревания. Для подвода тока к дуге карборундовые электроды снабжают наружной металлической (стальной) оболочкой. Слой стали толщиной около 1 мм наносят обычно металлизацией. При возбуждении дуги ток к рабочему торцу электрода подводится по металлической оболочке. По мере разогрева прилегающих участков карборунда на них смещается основание дугового разряда.

Если электроды изготовляют из других карбидов или других тугоплавких соединений, хорошо проводящих ток, то нанесения металлической оболочки не требуется. Во всех случаях керамические электроды покрывают стабилизирующей обмазкой и гидроизоляцией.

Резку можно начинать с кромки детали и в средней ее части. Для этого, возбудив дугу и затем подводя электрод к металлу, прожигают начальное отверстие, после чего, перемещая электрод в заданном направлении, производят резку. Полноту прорезания металла в ходе резки контролируют по характеру удаления расплавленных шлаков, струя которых при образовании сквозного реза вытекает с нижней стороны разрезаемой детали.

Кислородно-дуговую резку можно выполнять, пользуясь одним из трех технологических приемов: поддержанием дуги, углублением электрода или опиранием электрода. Техника резки поддержанием дуги заключается в удержании конца электрода на весу на расстоянии 1 - 2 мм от поверхности разрезаемой детали. При этом электрод держат под прямым углом к поверхности и равномерно перемещают вдоль намеченной линии реза. Поскольку устойчивость дуги, поддерживаемой в воде от руки, низкая, а эффективный к. п. д. незащищенной дуги невысокий, технику "поддержания дуги" применяют только при резке тонкой стали неметаллическими электродами.

Стальные детали толщиной 30 мм и более, а также детали из других металлов режут, используя технику углубления электрода, аналогичную методу последовательного выплавления металла, применяемому при дуговой электрической резке. Для этого, возбудив дугу, углубляют конец электрода на 2 - 3 мм в полость реза и, отклонив его на 15 - 20° от вертикали в сторону, противоположную направлению резки, пилообразно перемещают дугу по лобовой кромке реза от верхней плоскости детали к нижней и обратно.

Производительность резки, выполняемой по такой схеме, невысока, но при этом обеспечивается надежное прорезание обрабатываемых элементов. Резку углублением электрода можно производить стальными и неметаллическими трубками.

При использовании покрытых стальных электродов целесообразнее резать металл опиранием электрода. Этот способ обеспечивает существенное ускорение процесса и повышение устойчивости дуги. Если толщина слоя обмазки достаточна для образования "козырька" на конце электрода, слегка выступающего вперед при его расплавлении, то после возбуждения дуги можно приблизить рабочий конец электрода к поверхности разрезаемого металла так, чтобы он опирался о нее козырьком. Задержав электрод в начальной точке реза до полного прорезания металла, постепенно перемещают его по намеченному направлению так, чтобы его козырек все время скользил по поверхности металла, не углубляясь в рез. При этом для удобства электрод можно установить под углом 15 - 20° по направлению резки. При достаточном навыке резчика (при резке опиранием) удается разрезать не только стальные листы, но и пакетные сварные и клепаные элементы, суммарная толщина которых равна 100 - 120 мм, что имеет существенное значение при обработке конструкций подводной резкой. Пользуясь этим методом, удается прорезать пакеты со значительными (3 - 5 мм и более) зазорами между листами, если эти зазоры не заполнены негорящими неплавящимися веществами.

Таблица 27

Режимы подводной кислородно-дуговой резки стали (глубина 10 м)

| Толщина разрезаемой стали в мм | Рабочий ток в а | Рабочее давление кислорода в кГ/см2 | Скорость резки в м/ч |

| 5 | 320 | 4 | 56,5 |

| 8 | 320 | 5 | 43 |

| 16 | 330 | 5 | 34 |

| 20 | 330 | 6 | 31 |

| 25 | 340 | 6 | 22 |

| 40 | 360 | 6 | 13 |

| 50 | 360 | 6 | 10 |

| 80 | 360 | 6 | 6 |

Скорость и надежность прорезания при кислородно-дуговой резке опиранием стальных пакетных элементов могут быть повышены при использовании для резки электродов с каналами большого диаметра. При этом целесообразно увеличить все проходные сечения кислородопровода. Целесообразно также пользоваться электродами с увеличенным металлическим сечением, так как это облегчает прорезание зазоров между листами пакета. Одновременно необходимо питать дугу более сильными токами, поскольку при понижении плотности тока устойчивость режущего разряда снижается. Верхний предел металлического сечения электрода ограничивается потерей устойчивости дуги. Работа на повышенных токе и давлении кислорода выгодна как с точки зрения улучшения прорезаемости пакета, так и для ускорения резки сплошных тел значительной толщины, однако повышение рабочего давления кислорода выше 7 - 8 кГ/см2 малоэффективно (давление указано для работы на глубине до 10 м). При резке на большей глубине на каждые последующие 10 м давление увеличивают на 1 кГ/см2. Величина скорости кислородно-дуговой резки пакетного элемента методом опирания достигает величины скорости резки монолитного металла равной толщины (табл. 27). Расположение зазора по толщине пакета не оказывает существенного влияния на возможность его прорезания. Разрезая пакетные элементы, можно сочетать высокопроизводительный способ резки опиранием с техникой углубления электрода. К последней целесообразно прибегать при наличии очень больших, сильно загрязненных зазоров между листами пакета, когда при резке опиранием не удается обеспечить полного прорезания даже при очень медленном перемещении электрода. Переход от одной техники резки к другой не требует специальных приготовлений и может быть осуществлен при возникновении надобности [45].

Подводную резку трубчатыми электродами осуществляют до настоящего времени, как правило, вручную. Комплект аппаратуры состоит из источника тока, источника кислорода, резака (электрододержателя), аппаратуры регулирования и управления и комплекта проводов и шлангов. Для питания дуги при резке используют обычно постоянный ток. В качестве источника тока применяют стандартные сварочные преобразователи с повышенным напряжением холостого хода. В последнее время в отечественной технике получили распространение электрододержатели ЭКД-4. Разработаны усовершенствованные модели ЭКД-4М, ЭКД-4-60 [46].

Кислородно-дуговая резка трубчатыми электродами под названием "способ Аркос-Оксимарк" получила применение в США. ФРГ и некоторых других странах для резки чугуна, нержавеющей стали и цветных металлов в обычных условиях. Применение этого способа основано на том, что увлекаемые струей кислорода капли металла электрода, сгорая в ней, вносят в рез большое количество теплоты, необходимой для резки металлов, обладающих высокой теплопроводностью или образующих тугоплавкие окислы. Вместе с тем при резке чугуна и нержавеющих сталей электродный металл, смешиваясь с расплавленной ванной, снижает содержание в ней углерода и других легирующих элементов.

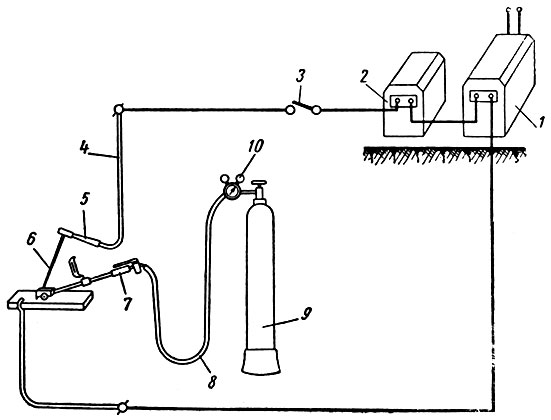

Фиг. 65. Кислородно-дуговая резка трубчатым электродом

Для резки используют покрытые обмазкой электроды из малоуглеродистой стали с наружным диаметром 5 - 8 мм и каналом диаметром 1 - 3,5 мм. Электрод укрепляют в специальном электрододержателе, обеспечивающем подвод тока и кислорода (фиг. 65). Режущую дугу питают постоянным или переменным током (табл. 28).

Таблица 28

Характеристика кислородно-дуговой резки по методу "Оксиарк"

| Разрезаемый металл | Толщина в мм | Диаметр электрода в мм | Величина рабочего тока в а | Давление кислорода в кК/см2 | Скорость резки в м/ч | Расход кислорода в м3/м | Примечание | |

| наружный | внутренний | |||||||

| Многоуглеродистая | 5 | 5 | 1 | 110 | 3,5 | 51 | 0,045 | Непрерывная резка |

| 10 | 5 | 1,5 | 110 | 5,5 | 55 | 0,06 | ||

| 20 | 5 | 1,5 | 140 | 6,5 | 37,5 | 0,115 | ||

| 40 | 5 | 2 | 140 | 6 | 23 | 0,34 | ||

| 100 | 7 | 3 | 430 | 7 | 13,5 | 1,6 | ||

| Хромо-никелевая сталь | 3 | 5 | 1 | 210 | 1,5 | 52 | 0,062 | Непрерывная резка. Пилообразная резка |

| 10 | 5 | 1 | 220 | 2,5 | 26 | 0,18 | ||

| 20 | 5 | 1 | 220 | 2,5 | 12 | 0,4 | ||

| 40 | 5 | 1 | 220 | 2,5 | 4,2 | 0,8 | ||

| 100 | 7 | 2 | 300 | 3,5 | 2,7 | 4 | ||

| Бронза, латунь | 3 | 5 | 1 | 210 | 2,5 | 53 | 0,068 | Непрерывная резка. Пилообразная резка |

| 10 | 5 | 1 | 220 | 3 | 21 | 0,2 | ||

| 20 | 5 | 1 | 300 | 2 | 6 | 0,25 | ||

| 40 | 5 | 1 | 300 | 2 | 3 | 0,5 | ||

| 100 | 7 | 2 | 480 | 0,8 | 1,2 | 1,3 | ||

| Медь | 5 | 5 | 1 | 300 | 3 | 33 | 0,125 | Непрерывная резка. Пилообразная резка |

| 10 | 7 | 2 | 500 | 3 | 15 | 0,325 | ||

| 25 | 7 | 25 | 660 | 3,5 | 9 | 1,2 | ||

| Алюминий | 5 | 5 | 1 | 190 | 1,5 | 29,5 | 0,11 | Непрерывная резка |

| 10 | 5 | 1 | 220 | 2,5 | 28,5 | 0,165 | ||

| 25 | 5 | 1 | 260 | 2,5 | 19 | 0,25 | ||

Техника же резки в этом случае аналогична той, которая описана применительно к подводным работам. Металл толщиной до 10 мм режут, используя технику резки опиранием. Более толстые листы и детали разрезают путем углубления электрода в рез и пилообразного перемещения его конца внутри реза от верхней поверхности детали к нижней и обратно.

Резка кислородно-дуговым методом достаточно производительная, но кольцевое распределение дугового разряда прямого действия при использовании трубчатых электродов обусловливает пониженное качество реза: сильно оплавляются боковые кромки и загрязняется рез.

Вместе с тем трубчатые электроды дороги, сложны в изготовлении и расходуются очень быстро. В связи с этим кислородно-дуговая резка трубчатыми электродами целесообразна лишь при выполнении небольших работ по резке нержавеющих сталей, чугуна и цветных металлов.

ВНИИАВТОГЕН в 1955 г. разработал способ и аппаратуру для ручной кислородно-дуговой резки, предусматривающие использование обычных стержневых электродов. При этом резчик управляет процессом с помощью обеих рук. Резак РГД выполнен в виде кислородной приставки к обычному сварочному электрододержателю. Во время резки резак держат левой рукой, а правой управляют держателем с электродом, конец которого пропускают через отверстие в направляющей втулке резака (фиг. 66). После возбуждения дуги нажатием рычага кислородного клапана на рукоятке резака подают кислород и, равномерно перемещая резак по намеченной линии, производят резку. Для наблюдения за процессом резки на резаке укреплен защитный щиток. С целью стабилизации процесса резки резак может быть укомплектован специальным соплом. Дугу при этом используют лишь для начала резки. Сопутствующий подогрев является не обязательным.

Фиг. 66. Кислородно-дуговая резка резаком РГД

При резке резаком РГД полностью используется весь комплект электросварочной аппаратуры постоянного или переменного тока. Сварочную аппаратуру необходимо дополнить только кислородным баллоном с редуктором и резательной приставкой со шлангом (фиг. 67). Это очень удобно для выполнения подсобной резки при электросварочных работах, так как для перехода от сварки к резке и наоборот не требуется менять электрододержатель, электрод и даже установленный режим.

Пользуясь резаком РГД, можно выполнять короткие прямолинейные резы стали толщиной до 50 мм. Качество реза может быть получено близким к качеству ручного пламенно-кислородного реза, скорость резки также сопоставима с величинами, получаемыми при пламенно-кислородной резке. Разумеется, нельзя при этом считать, что кислородно-дуговая резка является полноценным заменителем пламенно-кислородной. Управление процессом при этом сложнее, резак неудобен для выполнения контурных резов, а расход кислорода несколько повышенный по сравнению с расходом при пламенно-кислородной резке.

Фиг. 67. Схема соединения аппаратуры для резки резаком РГД: 1 - сварочный трансформатор; 2 - дроссель; 3 - рубильник; 4 - сварочный кабель; 5 - электрододержатель: 6 - электрод; 7 - резак; 8 - шланг; 9 - баллон с кислородом; 10 - редуктор

В заключение следует отметить, что и в подводных работах предпринимаются попытки применить кислородно-дуговую резку по схеме последовательного нагрева. ВНИИЭСО разработана контрукция полуавтоматического резака, имеющего кислородное сопло и мундштук для проволочного электрода. Проволока подается по шлангу с помощью подающего механизма из бухты. То и другое размещено в затапливаемом бункере. Головка резака имеет специальную конструкцию, обеспечивающую подачу режущей струи в фокус активного пятна дугового разряда. При резке таким полуавтоматическим резаком удается получить приемлемую производительность и качество реза.

| Толщина стали в мм | 10 | 15 | 25 | 40 |

| Производительность резки в м/ч | 10 | 7 | 2,5 | 1,5 |

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'