Аппаратура для резки плазменной струей

Аппаратура для плазменной резки, как правило, комплектуется из следующих основных узлов:

1. Плазменного резака (плазмотенератора) ручного или машинного.

2. Блока электропитания: источника тока, пусковых, регулирующих, измерительных и блокировочных устройств.

3. Блока газопитания: источников газов с пусковыми, регулирующими, измерительными и смесительными устройствами.

4. Вспомогательного обрудования для запуска плазмогенератора и обеспечения его нормальной работы.

5. Источника и приемника воды, используемой для охлаждения формирующего наконечника и других элементов резака.

6. Комплекта коммуникаций, связывающих отдельные узлы установки и обеспечивающих подвод к резаку газов, электроэнергии и охлаждающей воды.

Установки для механизированной резки дополнительно комплектуют устройством для транспортирования резака по линии реза и соответствующей аппаратурой управления и энергопитания.

За исключением резака, остальные узлы, как правило, комплектуют из стандартного оборудования. Газовая аппаратура включает обычные баллоны, редукторы, ротаметры, клапаны и т. п. Выбор комплектующего источника тока производят в соответствии с необходимой мощностью плазменной струи. Для питания плазмогенерирующей дуги применяют, как правило, постоянный ток, используя обычные сварочные преобразователи или выпрямители, которые могут обеспечить необходимые величины тока (200 - 500а) и рабочего напряжения (30 - 70 в). В СССР наиболее часто применяют стандартные сварочные генераторы типа ПС-500 с напряжением холостого хода до 90 в.

Вспомогательное оборудование для плазменной резки характеризуется значительным разнообразием. Его состав и особенности определяются технологическими факторами, конструкцией резательной аппаратуры и другими условиями резки.

Резаки для плазменной резки состоят из головки и державки, которую применительно к ручной резке изготовляют в виде рукоятки. Головка резака по устройству, как это описано выше, соответствует головкам для резки проникающей дугой. В настоящее время для резки не применяют плазмогенераторов с длинным соплом и направляющим каналом, используя наконечники с коротким формирующим соплом.

Наконечник плазмогенератора работает в еще более тяжелых условиях, чем формирующее сопло при резке проникающей души. Выше были приведены данные о том, что стабилизирующееся на стенках канала активное пятно дуги вводит в наконечник вдвое больше тепла, чем поглощается его стенками в результате тепло передачи от столба дуги. Еще более важно, что теплота, передаваемая активным пятном, не является распределенной по поверхности канала, а наоборот, сосредоточена на ограниченном участке. Поэтому, выбирая материал и конструкции сопла, исходят из следующего:

1. Необходимо обеспечить стойкость сопла против мгновенных высокотемпературных тепловых воздействий внутренней плазменной дуги.

2. Материал наконечника должен обладать хорошей теплопроводностью для быстрого распределения по всему объему наконечника тепловой энергии, полученной одним из участков поверхности его канала.

3. Должно быть обеспечено интенсивное охлаждение кольцевого электрода, создающее необходимые условия для его длительной работы.

Различными исследователями было экспериментально установлено, что лучшими материалами, удовлетворяющими предъявленным требованиям, являются медь и некоторые ее сплавы. Сопла необходимо интенсивно охлаждать. Как правило, наконечники снабжают системой замкнутых каналов, обеспечивающих циркуляцию проточной воды. Вопросы интенсивности охлаждения таких наконечников подробно рассмотрены в разделе о резке проникающей дугой. При использовании воды в качестве плазмообразующего вещества дополнительное внешнее охлаждение сопел не обязательно.

Тем не менее, сопла плазмогенераторов быстро изнашиваются. Наряду с конструкцией и условиями охлаждения сопла срок его службы определяют параметры плазменной дуги и свойства газового потока. Сильнее изнашивают сопло газы, химически более активные, более теплопроводные или имеющие более высокую температуру плазмообразования. В связи с необходимостью периодической замены сопел в ряде случаев сопловые корпуса изготовляют как съемную деталь, сменяемую отдельно от всего наконечника.

Современная аппаратура для плазменной резки немногочисленна (табл. 24). Институтом металлургии им. А. А. Байкова разработано несколько конструкций плазменных головок, из которых головки ИМЕТ-105 и ИМЕТ-106 используются для резки. ВНИИАВТОГЕН разработал комплект аппаратуры ГПН-1-60 для плазменного нагрева и резки, который включает в себя плазменный резак ГПН-1, коллектор и зажигалку с шаблонами для установки необходимого дугового зазора. Все конструкции резательных плазмогенераторов в значительной степени аналогичны друг другу, поэтому для примера ограничимся рассмотрением резательной головки ИМЕТ-106А, разработанной Институтом металлургии им. А. А. Байкова.

Таблица 24

Характеристика плазменных резаков и головок

| Тип резака | Максимальная мощность в квт | Максимальный ток в а | Диаметр сопла в мм | Диаметр канала в мм | Диаметр электрода в мм | Применяемый вариант | Габаритные размеры в мм | Вес в г | |

| Высота | Диаметр (длина) | ||||||||

| ИМЕТ-105 | 25 | 500 | 1,5 - 6 | 6 - 10 | 4 - 8 | Механизированный | 220 | 50 | 1400 |

| ИМЕТ-106 | 15 | 300 | 3 - 5 | - | 4 - 6 | Механизированный | 110 | 50 | 350 |

| Ручной | 110 | 425 | 1100 | ||||||

| ИМЕТ-106А | 15 | 350 | 3 - 5 | - | 4 - 6 | Механизированный | 100 | 40 | 350 |

| Ручной | 100 | 300 | 700 | ||||||

| ГПН-1-60 (ВНИИАВТОГЕН) | 25 | 500 | 3 - 4 | - | 3 - 6 | Ручной | 150 | 400 | 900 |

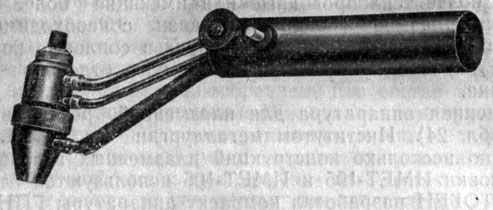

Головка ИМЕТ-106А (фиг. 62) имеет корпус, в котором размещен цанговый зажим для вольфрамового электрода, укрепленный в скользящем электрододержателе, удерживаемом в верх нем положении с помощью пружины. Осевое перемещение вольфрамового электрода обеспечивает зажигание плазмогенерирующей дуги путем кратковременного соприкосновения электрода с соплом. Головка снабжена водоохлаждаемым наконечником со сменными ввертными соплами. Формирующие сопла имеют небольшую длину. Головку ИМЕТ-106А изготовляют в двух вариантах: для использования на резательном механизме и для ручной резки. В ручном варианте головку оснащают кареткой и циркулем от резака для кислородной резки.

Фиг. 62. Плазменная резательная головка ИМЕТ-106А

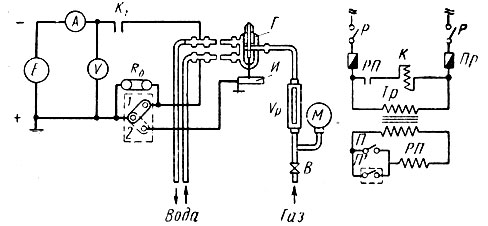

Систему охлаждения головки ИМЕТ-106А подключают к водопроводу и сливной магистрали двумя гибкими шлангами, в которых расположены провода, ведущие рабочий ток к наконечнику и вольфрамовому электроду. Для работы головки необходимы источник газа с редукторами и ротаметрами, а также источник тока. Для управления подачей тока необходимо дополнительно укомплектовать головку контактором К, трансформатором Тр и промежуточным реле РП, которые включаются по схеме, приведенной на фиг. 63. Включение тока производится нажатием кнопки К1, находящейся на рукоятке резака.

Фиг 63. Схема включения плазменной резательной головки ИМЕТ-106А: Е - источник постоянного тока (ПС-300: ПС-500 или выпрямитель); Rб - балластный реостат (РБ-300); К - контактор (КТ-23); Тр - понижающий трансформатор (220/36 в); РП - реле промежуточное; Пр - предохранители; П. П' - выключатели: Р - пакетные выключатели: К1 - кнопка включения головки; М - манометр; Vр - ротаметр; V - вольтметр; А - амперметр; В - вентиль; Г - плазменная головка; И - изделие

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'