Резка плазменной струей

Сущность процесса и основные технологические положения

Процесс плазменной резки заключается в выплавлении материала струей дуговой плазмы по заданной линии с образованием полости реза. Наиболее характерным источником плазменного нагрева, положившим начало применению соответствующего термина, явилась выделенная из дуги (не ведущая электрического тока) струя газоразрядной плазмы со сформированным регулярным сечением и практически устойчивыми, управляемыми, физико-химическими характеристиками.

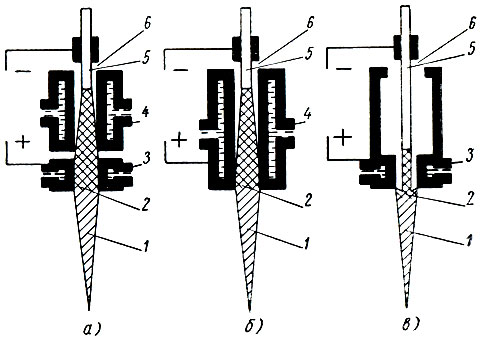

В настоящее время струи газовой дуговой плазмы получают в плазмогенераторах (фиг. 59), представляющих собой токоведущую головку, по конструкции аналогичную головкам для резки проникающей дугой. Плазмогенератор снабжают электрически изолированным от корпуса головки обычно охлаждаемым проточной водой металлическим формирующим наконечником, который имеет выходной канал, соосный с размещенным в под мундштучном пространстве и укрепленным в головке стержневым неплавящимся (обычно вольфрамовым) электродом. Во время работы плазмогенератора под мундштук, как и при резке проникающей дугой, подают рабочий газ.

Фиг. 59. Схемы плазмогенераторов с каналом и соплом (а), длинным каналом (б) и коротким соплом (б): 1 - плазма; 2 - дуга; 3 - сопло; 4 - канал; 5 - электрод; 6 - подача газа

Принципиальная разница заключается в том, что рабочий дуговой разряд возбуждают не на разрезаемом металле, а между стержневым электродом и наконечником. При этом одно из активных пятен (разряда размещается на острие и прилегающих участках поверхности вольфрамового электрода, второе - на поверхности, канала или торца наконечника, а столб дуги - по оси канала.

Весь поступающий под наконечник газ протекает сквозь столб, разряда. Молекулы газа, двигаясь в потоке заряженных частиц и подвергаясь взаимодействию с ними, ускоряются, возбуждаются, диссоциируют, ионизируются и образуют поток ионизированного, газа - плазмы.

Свойства столба разряда в формирующем сопле неоднородны по сечению. Наибольшая температура, степень ионизации и проводимость газа наблюдаются в осевой области. По мере удаления от оси к периферии степень ионизации газа и его температура резко снижаются. У стенок канала движутся наиболее холодные слои газа, имеющие относительно низкую температуру.

Если сопло длинное, дуга полностью размещается в сопловом канале. При этом кольцевой слой относительно слабонагретого газа по мере его продвижения к устью сопла становится все в большей степени способным проводить ток. При этом возможны как равномерное движение заряженных частиц через пограничные- слои, интенсивность которого нарастает по длине канала, так и местные пробои газа.

В коротком сопле при достаточной жесткости потока проводимость пограничного слоя в пределах канала незначительна и становится заметной по выходе из наконечника. Столб дуги может быть достаточно четко ограничен и ориентирован по оси сопла. Однако по выходе из канала он отклоняется в ту или иную сторону, направляясь вновь к кромкам соплового отверстия (фиг. 59, в). При этом активное пятно быстро движется по поверхности торца или канала наконечника вокруг кольца холодного газа.

Благодаря тому, что анодное пятно быстро перемещается по стенкам сопла, каждая их точка, в которой активное пятно находится в данное время, поглощает лишь очень немного энергии. Поэтому результирующий нагрев анода незначителен, и материал сопла может длительное время выдерживать электронную бомбардировку.

Под действием дуги газ, прошедший через ее столб, образует плазменную струю, которая с характерным шумом вырывается из выходного отверстия формирующего канала.

Следовательно, возбуждаемая плазменная дуга является: "внутренней". Она полностью размещается в головке плазмогенератора, и ее задача заключается лишь в преобразовании в плазму газа, поступающего под наконечник. Энергия плазмогенерирующей дуги распределяется между ее столбом, стержневым электродом и наконечником. В струе плазмы реализуется фактически только энергия столба и частично используется газом энергия, обусловливающая нагрев электрода.

Количество тепла, поглощаемого стенками сопла длиной 10 мм и диаметром 3 мм три (расходе аргона около 160 л/мин, составляет около 35% мощности разряда. Две трети этого количества вводит активное пятно дуги, остальная часть теплоты передается стенкам канала столбом души.

Перемещаясь с большой скоростью, частицы струи обладают "определенной кинетической энергией, зависящей от массы и скорости частиц и потенциальной энергией, зависящей от потенциала ионизации и возбуждения атомов, от величины работы выхода электронов, а также от теплосодержания мельчайших частиц материала электродов. Струя плазмы обычно имеет вид продолговатого сходящегося конуса, сечение которого у формирующего наконечника близко к размерам выходного канала. Благодаря малым размерам сечения и значительной мощности плазмогенерирующей дуги плазменным струям свойственны высокие значения условного теплового потока, нередко превосходящие по величине соответствующие характеристики дуг сварочного режима.

Высоким значениям плотности энергии и степени ионизации газа в струе газоразрядной плазмы отвечает ее (высокая температура. При использовании аргона она достигает 10 000 - 15 000 °К.

Рассмотренные устройства (фиг. 59) позволяют выделить плазменную струю из столба дуги и использовать ее как независимый ют обрабатываемого изделия источник теплоты. Струя в этом случае не является токоведущим элементом электрической цепи дугового разряда. Механизм плазменного нагрева в отличие от дугового характеризуется иной формой передачи теплоты. Последняя происходит за счет теплообмена между горячими частицами плазмы и холодным материалом обрабатываемой детали за счет теплопроводности, конвекции и лучеиспускания. От газопламенного плазменный нагрев отличается тем, что, помимо энергии теплового движения частиц, обрабатываемому телу передается энергия, ранее затраченная на их диссоциацию и ионизацию.

В качестве плазмообразующих материалов в настоящее время получили применение среди жидкостей вода, среди газов - аргон, чистый азот, водород, гелий и их смеси, которые оказывают минимальное разрушающее действие на электроды. В меньшей степени пригодны углекислый газ и воздух. Сложнее оказалось получить струю кислородной плазмы. При подаче под наконечник кислорода и его смесей сгорание электродов происходит (настолько быстро, что не происходит даже кратковременное устойчивого плазмообразования. Лучшие результаты была получены авторам при использовании электродов из карбида кремния (карборунда), аналогичных тем, которые применяются при подводной кислородно-дуговой резке. Однако даже и эти электроды позволили всего лишь в течение нескольких минут получить кислородную плазму.

Форма плазменной струи зависит в значительной степени от сечения и длины выходного канала формирующего наконечника. Сечение сопла в сочетании с мощностью дугового разряда определяет величину удельного теплового .потока в струе плазмы. Количество газа, проходящего за единицу времени через сопло, оказывает существенное влияние на мощность разряда и на характер плазменной струи. Возможность произвольного изменения этих характеристик - особенность, отличающая плазменную струю от газового пламени.

Увеличение расхода газа за счет повышения его давления при постоянном диаметре сопла ведет к росту напряжения дуги и, соответственно, ее мощности. При этом плазменная струя становится жестче, ее ядро вытягивается, появляется сильный свистящий звук. Рост напряжения дуги при увеличении расхода газа связан с усилением отвода тепловой энергии от дуги. Эта энергия расходуется на нагрев газовых молекул и их расщепление. Чем больше газа проходит через дугу, тем больше энергии будет передаваться ему столбам дуги. По условиям термодинамического равновесия система стремится принять такие формы, при которых отдающая поверхность становится наименьшей, дуга сжимается, столб ее отшнуровывается. Поскольку сечение проводящего канала при этом уменьшается, а длина его может увеличиваться, эффективное сопротивление душ возрастает, а следовательно, должно возрасти и (напряжение, необходимое для поддержания постоянства величины тока.

Применение двухатомных газов приводит к более резкому увеличению напряжения дуги (табл. 23). В этом случае энергия дуги затрачивается также для диссоциации молекул газа на атомы. Сказанное относится и к газовым смесям. Значительнее повышается напряжение дуги при использовании газа, имеющего большую теплоемкость, теплопроводность и образующего многоатомные (молекулы. Так, напряжение дуги в смеси аргона с азотом выше, чем в чистом аргоне, но ниже, чем в смеси аргона с водородом пои том же соотношении газов в смеси (в объемных процентах).

Таблица 23

Данные о плазмообразовании в различных газах [42]

| Газ | Энергия подводимая к горелке в квт | Температура плазмы в °С | Теплосодержание плазмы в ккал/кг | Напряжение дуги в в | Коэффициент использования энергии на нагрев газов в % |

| Ar | 48 | 14 000 | 4 670 | 40 | 40 |

| Не | 50 | 20 000 | 51 100 | 47 | 48 |

| N2 | 60 | 7 300 | 9 950 | 65 | 60 |

| H2 | 62 | 5 093 | 76 600 | 120 | 80 |

Производительность процесса резки в значительной мере определяется количеством теплоты, вводимой в зону реза, т. е. эффективной мощностью плазменной струи:

Qэ = 0,24IUη.

Тепловые характеристики плазменной струи подробно изучены И. Д. Кулагиным и A. B. Николаевым в Институте металлургии им. А. А. Байкова [43]. Некоторые данные получены также в работах ВНИИАВТОГЕНа [44].

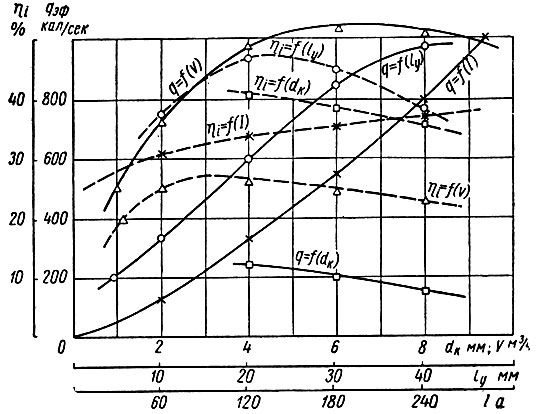

Зкапериментально установленные зависимости эффективной мощности и эффективного к. п. д. плазменной струи от различных параметров резки даны на фиг. 60.

Фиг. 60. Зависимость эффективной мощности и к. п. д. плазменной струи от параметров процесса резки (диаметра канала сопла dк, расхода газа V, углубления электрода в наконечник lу, величины тока I)

С увеличением тока эффективная тепловая мощность возрастает прямо пропорционально его величине. Эффективный к. п. д. возрастает линейно с током, но с меньшей скоростью. Выявить влияние на тепловые характеристики струи увеличения напряжения дуги в чистом виде очень трудно, поскольку его изменение связано с соответствующим изменением состава или расхода газа, тока или диаметра сопла, его длины и т. д.

С увеличением расхода газа эффективная мощность и эффективный к. п. д. сначала возрастают, достигая некоторого максимума, а затем снижаются.

Применение теплоемких и особенно двухатомных газов повышает тепловые характеристики струи.

Увеличение длины канала сопла вызывает уменьшение эффективных значений тепловой мощности и к. п. д. струи. Углубление электрода в наконечник влечет за собой снижение эффективного к. п. д. Эффективная мощность вначале сохраняется неизменной, а затем снижается.

Заметно оказывается на величине тепловых характеристик расстояние от рабочего торца наконечника до нагреваемой поверхности. По (мере приближения разрезаемой детали к соплу эффективная мощность и к. п. д. постепенно возрастают - при большом расстоянии медленнее, а при меньшем - интенсивнее. Вблизи от формирующего наконечника наблюдается характерный для плазмы ступенчатый характер изменения кривых.

Помимо высокоинтенсивного вложения тепла в массу разрезаемой детали, плазменная струя оказывает механическое воздействие на выплавляемый материал. А. В. Николаев установил, что силовое воздействие плазменной струи по ее сечению (неодинаково. Наибольшая сила давления струи наблюдается на ее оси, по мере удаления от которой силовое воздействие ослабевает, сходя на нет на периферии газового потока. В то же время силовые характеристики струи повышаются с увеличением тока и расхода газа и падают с увеличением диаметра сопла.

Режущие свойства плазменной струи определяются совокупностью изменений тепловых и механических характеристик.

Скорость резки зависит от электрических параметров дуги - тока и напряжения, расхода газа, диаметра и длины канала и зазора между острием электрода и входным сечением сопла. Скорость резки возрастает пропорционально величине тока. Так, например, увеличение тока со 150 до 300 а позволяет повысить скорость резки нержавеющей стали с 35 до 65 м/ч. Изменение напряжения сказывается на скорости резки в меньшей степени. Увеличение напряжения вдвое (с 20 до 40 в) повышает скорость резки всего (на 40% (с 25 до 35 м/ч). С увеличением диаметра сопла скорость (резки вначале возрастает до некоторого /максимума, а затем снижается. Аналогично изменяется скорость резки с увеличением расхода газа.

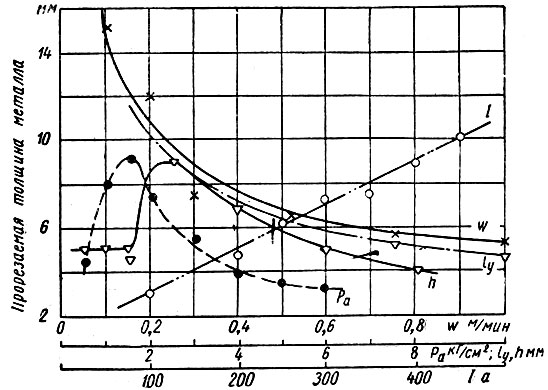

Наряду со скоростью резки другие параметры плазменной струи определяют ее прорезающую способность, т. е. максимальную толщину металла, которую может прорезать насквозь плазменная струя при данных условиях. Прорезающую способность определяют экспериментально но описанной выше методике "клинового образца".

Опытная резка показывает, что прорезающая способность плазменной струи (фиг. 61) возрастает с увеличением напряжения и особенно величины тока плазмогенерирующей дуги. При резке материала значительной толщины необходимо поддерживать дугу при токах 300 - 400 а и более. В то же время максимальная прорезаемая толщина металла уменьшается с ростом скорости резки.

С увеличением расхода газа (при постоянных параметрах горелки - давления газа) возрастает число заряженных частиц, образующихся в дуговом разряде в объеме струи за единицу времени. Растет также и их скорость на выходе из сопла. В то же время температура плазменной струи повышается. При дальнейшем увеличении (расхода газа эффективная температура плазменной струи может повышаться до тех пор, пока возрастающее количество газовых молекул, поступающих в плазмогенератор, станет существенно превышать число частиц, ионизированных дуговым разрядом.

Увеличение содержания холодного газа в потоке, (располагающемся вокруг плазменной струи, влечет за собой уменьшение ее прорезающей способности. С ростом расхода газа наибольшая прорезаемая толщина увеличивается до некоторого максимума, а затем довольно быстро снижается. Следует отметить, что при этом некоторое влияние оказывает форма канала формирующего наконечника. Наличие небольшого плавного расширения в устье сопла способствует повышению прирезающей способности струи плазмы, Прорезаемая толщина меняется при изменении расстояния между торцом наконечника плазмогенератора и поверхностью металла. С удалением поверхности разрезаемой детали от наконечника прорезающая способность струи падает. Заметное влияние на прорезающую способность оказывает состав газа. Так, например, добавляя к аргону азот, можно резать материалы значительно большей толщины. Струей плазмы азота удается разрезать металл в 3 - 4 (раза толще, чем при аналогичных (параметрах струей плазмы аргона.

Фиг. 61. Изменение максимальной толщины металла, прорезаемой плазменной струей в зависимости от параметров процесса резки (скорости ω, величины тока I, давления аргона Ра, углубления электрода в наконечник lу, высоты h наконечника над поверхностью металла)

Резку целесообразнее производить при наибольшей величине рабочего тока дуги, которая не выводит из строя плазмогенератор. Расход газа и диаметр сопла должны быть (подобраны так, чтобы рабочий режим соответствовал максимуму кривой изменения скорости резки или кривой прорезающей способности в зависимости от того, какие технологические цели преследуются при резке. Целесообразнее выполнять плазменную резку при минимальном зазоре между наконечником и металлом. Имеются данные [45] о возможности в отдельные случаях перемещать наконечник во время резки непосредственно но поверхности металла. При выборе состава рабочего таза учитывают, что расход вольфрамового электрода в азоте значительно выше, чем в аргоне. В то же время добавление аргона к азоту заметно снижает расход вольфрама, не вызывая заметного падения прорезающей способности. Хорошие результаты получаются при использовании 50% смеси аргона с азотом.

Плазменной струей можно резать различные металлы и сплавы: нержавеющую сталь, латунь и другие сплавы меди, алюминия, никеля и т. д. Успешно режутся различные керамики, кирпич, бетон и т. д.

Техника резки очень проста и заключается в равномерном перемещении режущей головки вдоль линии реза по мере прорезания всей толщины обрабатываемой детали. При этом следует поддерживать перпендикулярность оси головки поверхности разрезаемого объекта. В начальной точке реза необходимо задержать резак до тех пор, пока вся толщина материала будет прорезана полностью. Чтобы исключить повреждение плазмогенератора при резке не от кромки, рекомендуется предварительно просверливать начальное отверстие или прожигать его дугой или другим способом.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'