Источники тока, газовая аппаратура

Как упоминалось выше, сжатая высокоионизированная (плазменная) дуга имеет возрастающую вольтамперную характеристику [37]. При этом ток дуги является регулируемым параметром, а рабочее напряжение разряда связано с размерами сопла, родом и расходом газа, скоростью резки и толщиной разрезаемого металла, заметно повышаясь с увеличением последней. С увеличением тока и рабочего напряжения удается заметно повысить производительность резки. Значения рабочего напряжения достигают 60 - 150 в и более в зависимости от толщины разрезаемой детали, а величина рабочего тока - 250 - 500 а.

Сказанное в значительной мере определяет требования к источнику тока, используемому для питания проникающей плазменной дуги.

Принципиально для питания режущей дуги можно использовать источник со статической характеристикой любой формы. Однако практически целесообразнее, чтобы источник имел падающую характеристику. При использовании неплавящихся вольфрамовых электродов в процессе резки могут происходить заметные колебания зазора между резаком и разрезаемым металлом. Сам процесс резки проникающей дугой сопровождается изменением положения активного пятна и столба дуги в полости реза, что вызывает изменение эффективной длины дуги и соответствующее перемещение рабочей точки на вольтамперной характеристике, которое может носить более или менее благоприятный характер. Оценку подобных изменений можно сделать, исходя из анализа явлений, происходящих при изменении длины дуги.

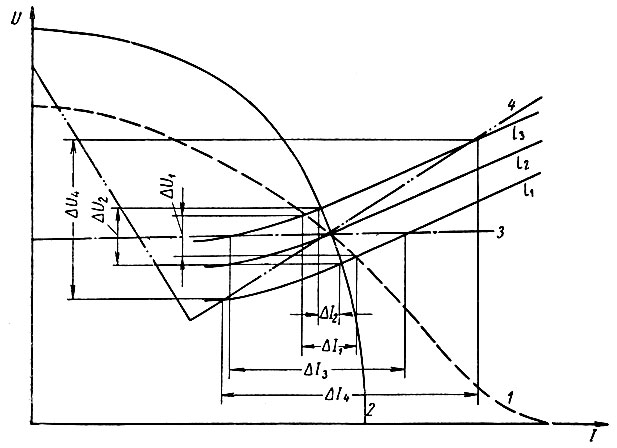

Фиг. 47. Влияние изменения длины дуги при использовании источников тока с различными формами статической характеристики: 1 - полого падающая; 2 - круто падающая; 3 - жесткая; 4 - возрастающая; I - изменение тока; ΔU - изменение напряжения при различной длине (l) дуг

Увеличение длины дуги сопровождается ростом поверхности столба, отдающей тепло. Поэтому нужно, чтобы увеличение потери энергии сопровождалось соответствующим усилением питания дуги от источника тока. В то же время из фиг. 47 видно, что удлинение дуги, питаемой источником с жесткой характеристикой, сопровождается существенным понижением тока при неизменном напряжении, т. е. общим падением мощности. Еще заметнее падает мощность дуги, питаемой от источника со слабо возрастающей характеристикой, когда с увеличением длины дуги падает не только величина тока, но и напряжение. Незначительное уменьшение или постоянство мощности дуги при ее удлинении достигается при использовании источника с полого падающей характеристикой. Применение для питания проникающей плазменной дуги источников тока с характеристиками подобной формы нецелесообразно. Часто предпочитают работать от источников тока с более или менее круто падающей характеристикой. Преимущества такой характеристики заключаются также в .повышенном напряжении холостого хода, что способствует созданию более благоприятных условий для зажигания дуги.

Падающую характеристику имеют однопостовые сварочные генераторы, выпрямители и трансформаторы, используемые для ручной электрической дуговой сварки. Недостатком этих агрегатов является относительно низкое напряжение холостого хода. Сварочный преобразователь ПС-500 обладает повышенным напряжением холостого хода (90 в). Этот преобразователь способен обеспечить питание режущей дуги током 250 - 350 а при напряжении 55 - 65 в. Проникающей дугой с такими параметрами удается резать в аргоно-водородной смеси металл толщиной до 20 - 25 мм [38], [39]. При более сильной растяжке дуги ток в ней сильно падает и разряд распадается.

В отечественной и зарубежной практике широко используются для питания режущей дуги нормальные сварочные источники тока, соединенные для последовательной работы. При этом статические характеристики источников геометрически суммируются, и это позволяет поддерживать режущую дугу заданной мощности при рабочем напряжении 100 в и выше. На наших предприятиях нередко соединяют последовательно два генератора ПС-500, что дает возможность разрезать алюминиевые сплавы толщиной 70 - 80 мм.

Последовательное соединение трех генераторов ПС-500 дает возможность производить резку алюминия толщиной до 100 - 120 мм. При последовательной работе двух и особенно трех генераторов на одну дугу возможно их перемагничивание в моменты, соответствующие пиковым нагрузкам. Для снижения склонности к перемагничиванию целесообразно питать обмотки генераторов возбуждения от независимого источника, включая их в последовательную цепь. В аналогичных схемах можно использовать сварочные генераторы ПС-300, ПСО-800 и др. В Братиславском научно- исследовательском институте сварки (ЧССР) для резки алюминия толщиной до 120 мм используют блок из четырех генераторов "Прага 500"., попарно соединенных на последовательную работу. При этом рабочий ток достигает 1000 а, напряжение 130 в.

Эффективно используются при последовательной работе стандартные сварочные выпрямители ВСС-300, ВСС-500, которые можно без каких-либо переделок соединять по два или по три на одну дугу. Последовательно соединенные выпрямители широко применяют во многих странах для резки проникающей дугой. Например, по сообщениям английской печати для этой дели были соединены четыре выпрямителя Квази-Арк МРС-425, каждый из которых имел напряжение холостого хода 55 в. При этом удавалось резать нержавеющую сталь толщиной более 50 мм при рабочем напряжении дуги около 100 в.

При последовательной работе на одну дугу можно использовать сварочные генераторы различных схем и конструкций. При этом рабочий режим не должен превышать допустимый для каждого из источников.

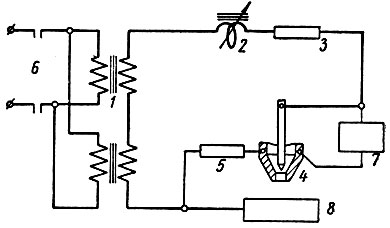

Для резки дугой переменного тока ВНИИ АВТО ГЕНом [40] были использованы стандартные сварочные трансформаторы, включенные последовательно. Для получения надлежащей формы характеристики и регулирования тока в рабочую цепь был включен стандартный индуктивный регулятор. Схема соединения аппаратуры для работы дугой переменного тока показана на фиг. 48. Исходя из технико-экономических соображений проникающую дугу переменного тока следует рассматривать лишь как неполноценный заменитель режущего разряда, питаемого постоянным током. Мощные сварочные трансформаторы (СТ-1000, ТСД-1000), вторичная обмотка которых выполнена из двух параллельных катушек, могут быть легко приспособлены для резки проникающей дугой переключением их на последовательную работу. При этом напряжение холостого хода возрастает до 130 - 160 в, а величина рабочего тока до 350 - 400 а.

Фиг. 48. Схема резки проникающей дугой переменного тока: 1 - трансформатор; 2 - дроссель; 3 - балластный реостат РБ-300; 4 - резак; 5 - сопротивление в цепи вспомогательной дуги; 6 - сетевой контактор; 7 - осциллятор; 8 - разрезаемый металл

При использовании сварочных трансформаторов для питания выпрямителей целесообразно устанавливать трехфазную симметричную систему из трех трансформаторов, соединяя вторичные обмотки звездой или треугольником в соответствии с требующейся величиной напряжения.

Использование нескольких стандартных источников тока для питания одной режущей дуги нередко вызывает некоторые организационные затруднения. В то же время такое использование источников в большинстве случаев является рациональным. В большинстве своем объем работ по резке проникающей дугой бывает небольшой. Если при этом резке подлежат элементы небольшой толщины, то резка происходит с высокой производительностью, и резательное оборудование используется непродолжительное время. В остальное время источники тока можно рационально использовать для выполнения сварочных работ обычного характера.

На специализированных участках и предприятиях с большим объемом резательных работ, а также для резки металла большой толщины целесообразно применять специальные источники тока. Могут быть использованы мощные вращающиеся преобразователи с высоким напряжением холостого хода. Такие преобразователи в настоящее время разрабатываются в ряде стран. Наиболее целесообразно использовать для этих целей выпрямители различных: систем и конструкций.

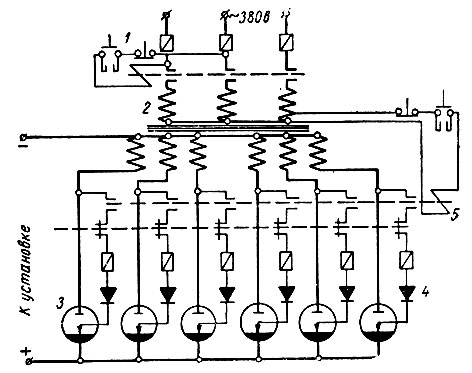

Фиг. 49. Шестифазная однотактная схема включения игнитронов: 1 - магнитный пускатель; 2 - трансформатор; 3 - игнитроны; 4 - селеновые выпрямители; 5 - промежуточное реле

ВНИИЭСО разработал источник тока для резки проникающей дугой на металлических игнитронах И-70/0,8, рассчитанных на величину тока 70 а и включенных по шестифазной однотактной схеме (фиг. 49). Такая схема обеспечивает стабильную работу дуги и высокий к. п. д. при наименьшей токовой нагрузке на один игнитрон.

Для устойчивой работы игнитронов необходимо высокое напряжение, поэтому падающую внешнюю характеристику игнитронного выпрямителя получают за счет включения балластных реостатов на стороне постоянного тока. С их помощью осуществляется также регулирование величины рабочего тока. Необходимость применения балластных реостатов является в то же время существенным недостатком выпрямителей с игнитронными вентилями, поскольку в реостатах теряется очень большая часть мощности, соизмеримая с ее полезной частью, обусловливаемой требованиями технологического процесса.

Мощность источника тока ВНИИЭСО с игнитронными вентилями составляет 75 кет, напряжение холостого хода 350 в; рабочий ток дули, питаемой от источника, составляет 250 - 300 а.

Целесообразнее в качестве источника питания проникающей дуги использовать полугтроводниковые выпрямители с кремниевыми, германиевыми или селеновыми вентилями на базе трансформатора с регулируемым повышенным рассеиванием. Такой источник тока наряду с высоким к. п. д. характеризуется устойчивостью работы и простотой эксплуатации.

Разработанный ВНИИЭСО источник питания с многоамперными селеновыми вентилями имеет мощность около 120 кет и может обеспечивать токи до 450 а. Напряжение холостого хода источника 270 в. Выпрямитель собран по трехфазной двухтактной схеме выпрямления. Преимуществом этой схемы являются наименьший вес и габаритные размеры трансформатора. Эксплуатационные испытания выпрямителя показали, что такой тип источника питания является наиболее рациональным, так как он обладает высоким к. п. д. и стабильностью дуги, простотой и удобством в эксплуатации.

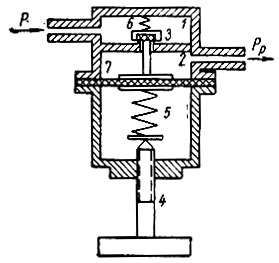

Фиг. 50. Схема редуктора обратного действия: Р - давление газа в баллоне; Рр - рабочее давление газа; 1 - камера высокого давления; 2 - камера низкого давления; 3 - клапан; 4 - регулировочный винт; 5 - нажимная пружина; 6 - возвратная пружина; 7 - мембрана

Рабочие газы (аргон, азот, водород, гелий), применяемые для резки проникающей дугой, отбираются из баллонов, в которых они хранятся в сжатом виде.

Для понижения давления газа, отбираемого из баллона до необходимой величины, и автоматического поддержания постоянства отрегулированного давления газа вне зависимости от давления газа в баллоне служат редукторы. Редукторы могут быть различных конструкций. Работа редукторов заключается в поддержании равновесия усилий, действующих на впускной клапан со стороны газа, находящегося в камере под рабочим давлением, и заданного усилия регулировочного устройства.

На фиг. 50 дана схема наиболее распространенного редуктора так называемого обратного действия. Клапан, находясь в исходном положении и будучи прижатым к седлу возвратной пружиной, не пропускает газа из баллона в рабочую камеру редуктора. Поворачивая нажимной винт и действуя таким образом на регулировочную пружину, достигают того, что сила, действующая на клапан снизу, превышает усилие возвратной пружины и клапан приподымается. Поступающий в рабочую камеру газ воздействует на эластичную мембрану, при этом давление газа возрастает и уравновешивает нажатие регулировочной пружины. Клапан закрывается до тех пор, пока давление в рабочей камере по каким-либо причинам уменьшится (например, при отборе газа). Тогда равновесие сил в редукторе нарушится, клапан вновь приоткроется, и в рабочую камеру поступит новый объем газа. Следовательно, в рабочей камере редуктора непрерывно автоматически поддерживается определенная величина давления, заданного нажатием регулировочной пружины редуктора.

В Советском Союзе промышленность выпускает редукторы для различных газов, рассчитанные на различную пропускную способность и на разные пределы высокого и рабочего давлений. Для работы с газами, применяемыми при резке проникающей дугой, можно использовать те редукторы, которые имеют присоединительный узел (штуцер и накидную гайку), соответствующий штуцеру баллона, обеспечивают часовой расход газа (азота, аргона, водорода, гелия) до 3 м3/ч или 10 м3/ч (азота), пригодны для отбора газа при давлении в баллоне до 150 кГ/см2 и позволяют понизить это давление до нижнего предела 0,1 - 0,5 кГ/см2.

Из отечественных редукторов (см. табл. 22) этим требованиям отвечают кислородный редуктор РКД-8 и редуктор ДЗР-1-57 для защитных газов. Можно также использовать редукторы кислородные РК-53 и РКД-15, а также водородный редуктор РВ-55, однако они рассчитаны на более высокую величину рабочего давления (не менее 1 кГ/см2) и неустойчиво работают при низких рабочих давлениях.

Таблица 22

Технические характеристики редукторовпо ГОСТу 6268-59

| Марка редуктора | Наибольшее давление на входе в кГ/см2 | Пределы рабочего давления в кГ/см2 | Наибольшая пропускная способность (при наибольшем рабочем давлении) в м3/ч | Предел редуцирования в кГ/см2 | Перепад давления в кГ/см2 |

| РК-53 | 150 | 1 - 15 | 60 | 2,5 | 4,5 |

| РКД-15 | 200 | 1 - 15 | 60 | 2,0 | 3 |

| РКД-8 | 200 | 0,5 - 8 | 25 | 2,0 | 2,25 |

| РВ-55 | 150 | 1 - 15 | 100 | 2,5 | 4,5 |

| ДЗР-1-57 | 150 | 0,05 - 1,5 | 3,5 | - | - |

| РК-250 | 150 | 1 - 12 | 250 | 3,5 | 3 |

Существенной характеристикой редуктора является предел редуцирования, т. е. то наименьшее давление газа в баллоне, при котором редуктор еще может поддерживать постоянство рабочего давления. При дальнейшем понижении давления в баллоне рабочее давление также начинает падать. Использование редукторов с высоким пределом редуцирования приводит к неполному использованию газа из баллона, что, особенно при работе с аргоном и гелием, снижает экономичность резки.

При резке проникающей дугой с использованием двухатомных газов, в особенности водорода и его смесей, особенно важной характеристикой редуктора является так называемый перепад давления. Величина рабочего давления рр, измеряемого в камере редуктора во время отбора газа, обычно не сохраняется неизменной при прекращении отбора. Давление несколько возрастает в связи с тем, что клапан перекрывает отверстие не мгновенно, а полное уплотнение по его седлу достигается лишь при некотором избыточном давлении р0. Перепадом называют относительную величину повышения рабочего давления

Δp = p0 - pp/p0 · 100%. (48)

Величина перепада зависит от материала уплотнителя клапана, качества обработки седла и конструктивных свойств редуктора: инерционности подвижных частей, относительных размеров рабочей поверхности мембраны и клапана, а также от рабочего давления газа.

Наблюдаемое при прекращении отбора газа повышение рабочего давления в редукторах с большим перепадом оказывает неблагоприятное действие при зажигании режущей дуги в водородосодержащих газовых смесях. Как было указано выше, падение напряжения в столбе режущей дуги сильно зависит от содержания водорода в смеси и его расхода. Упоминалось также о том, что вспомогательную дугу обычно возбуждают в аргоне без примесей двухатомных газов.

В автоматизированных устройствах подача водорода происходит с помощью электромагнитного клапана, срабатывающего в момент появления рабочего тока в цепи проникающей дуги. При этом время срабатывания клапана обычно очень мало.

В результате этого водород, имеющий перед закрытым клапаном давление, намного превышающее рабочее, устремляется в смесительное устройство и образует смесь, более богатую водородом, чем это бывает при установившемся режиме. Напряжение режущего разряда сильно возрастает, и если источник тока не может обеспечить работы дуги с изменившимися параметрами, дуга гаснет.

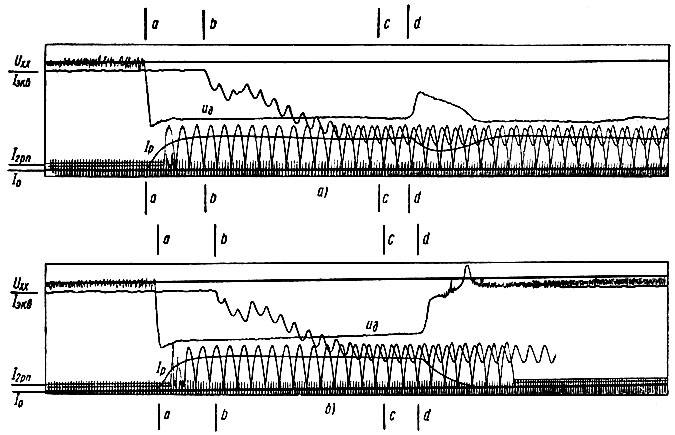

На фиг. 51 представлена осциллограмма зажигания режущей дуги в аргоно-водородной смеси. В начальной части осциллограммы записано напряжение холостого хода. В момент а - а возникает проникающая дуга. Появляется рабочий ток, и напряжение снижается до рабочей величины. Одновременно возникает ток в обмотке электромагнитного клапана, и на участке b - с происходит открытие клапана. В момент d - d в плазмообразующем газе начинается резкое повышение содержания водорода, что приводит к скачкообразному росту напряжения и обрыву дули (фиг. 51, б). В нижней части осциллограммы записаны зубцы синусоидальной кривой отметчика времени (между вершинами - 1/500 сек), что позволяет судить о масштабе времени, в котором происходят описанные изменения.

При использовании редукторов с малой величиной перепада напряжение дуги возрастает незначительно и обрыва разряда не происходит (фиг. 51, а). Для уменьшения влияния перепада в редукторах прибегают к различным способам. В водородную линию можно включать между клапаном и смесителем расширительную емкость объемом 0,5 - 1 л. Этот способ действует достаточно эффективно, поскольку бросок водорода и соответствующий ему пик напряжения сглаживаются. Однако вследствие задержки водорода в емкости при окончании резки наблюдается догорание факела водорода, которое может в некоторых случаях привести к травматизму. Другим эффективным способом служит повышение напряжения холостого хода источника тока. При этом бросок напряжения дуги не приводит к ее обрыву. Тем не менее чрезмерное увеличение напряжения тоже не является желательным, а в ряде случаев неприемлемо по условиям техники безопасности.

Фиг. 51. Осциллограмма зажигания дуги: а - успешное зажигание; б - обрыв дуги; Uх·х - напряжение холостого хода; Uд - напряжение дуги; Iэкв - ток в обмотке клапана водорода (нуль вверху); I2рп - ток промежуточного реле; Iр, I0 - кривая рабочего тока и ее нулевое положение

В некоторых случаях при ручной резке с использованием редукторов со значительным перепадом резчики используют прием так называемого повторного зажигания дуги. Сущность его заключается в том, что после первого зажигания, сопровождающегося броском водорода и обрывом разряда, резчик удерживает резак у начала реза и немедленно вновь зажигает дугу, которая при этом удовлетворительно возбуждается, поскольку повторное нарастание давления водорода не успевает завершиться. Повторное зажигание возможно лишь при четко действующей автоматике, которая должна успеть отработать весь цикл управления, прежде чем станет возможным повторный бросок водорода.

В аппаратах с ручным управлением повышенный перепад водородного редуктора при достаточном навыке резчика можно компенсировать плавным пуском водорода. Разумеется, наилучшим способом борьбы с влиянием перепада нужно считать применение при резке высококачественных редукторов. Задача создания редуктора с благоприятными характеристиками для газоэлектрической резки должна быть решена в ближайшее время.

Явление перепада в редукторах необходимо отличать от так называемого самотека, проявляющегося в непрерывном постепенном нарастании давления в рабочей камере редуктора при отсутствии отбора газа. Самотек возникает вследствие недостаточного уплотнения клапаном седла, что может происходить при перекосах клапана, попадании под него инородных тел и других нарушениях нормальной работы редуктора. В результате самотека возможны срывы с ниппелей и разрывы шлангов, повреждения измерительных приборов и т. д. Кроме возможного травматизма и материального ущерба при работе с водородом, это может привести к его интенсивной утечке, образованию взрывоопасных смесей. Чтобы избежать подобные аварии, необходимо неисправный редуктор с появившимся самотеком заменить немедленно исправным.

К элементам оборудования, обеспечивающего питание резака рабочими газами, следует также отнести аппаратуру для измерения расхода газа, которая (необходима для каждой резательной установки.

Измерение секундного расхода можно производить несколькими методами. Широкое распространение в технике сварки и резки получили поплавковые индикаторы расхода - так называемые ротаметры. Измерительный элемент ротаметра состоит из прозрачной градуированной трубки, форма канала которой представляет собой слабо расширяющийся конус. Трубка устанавливается в металлической арматуре строго вертикально, уширением вверх. Внутри трубки находится поплавок, изготовленный из нержавеющей стали, алюминия, эбонита или других (нейтральных материалов.

Газ поступает в измерителыную трубку снизу и отбирается сверху. При этом в результате динамического напора газового потока поплавок подымается вверх по трубке. При конической форме канала по мере подъема поплавка зазор между ним и стенками трубки постепенно увеличивается, и сила, заставляющая поплавок подниматься, уменьшается. Когда подъемная сила равна весу поплавка, последний устанавливается на некотором уровне и остается как бы во взвешенном состоянии в трубке.

По делению, которое указывает верхняя кромка поплавка, можно рассчитать фактический расход газа. Для этого пользуются формулой

V = kгkр√p + 1 л/ч, (49)

где kг - коэффициент газа, равный 0,925 для азота, 0,725 для аргона и 3,94 для водорода;

kp - тарированное значение расхода, соответствующее указываемому делению шкалы;

р - давление на входе в ротаметр в кГ/см2.

Отечественная промышленность производит .несколько моделей ротаметров. Условиям газоэлектрической резки соответствуют ротаметры марок РС-3 и РС-5. Средние расходные характеристики этих ротаметров зависят от материала, из которого изготовлен поплавок. Нужно отметить, что каждый отдельный ротаметр может иметь заметные отклонения от средних характеристик, поэтому перед эксплуатацией он должен быть тарирован. Тарировочная кривая строится как зависимость фактического расхода от положения поплавка по шкале ротаметра при нулевом избыточном давлении. Для измерения фактического давления в процессе последующей эксплуатации перед ротаметром устанавливают манометр с соответствующими пределами измерения.

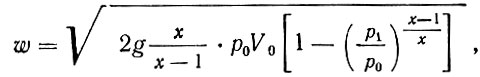

Другой распространенный тип расходомеров основывается на принципе использования калиброванных измерительных дюз, устанавливаемых в потоке газа. Согласно теории истечения газов, количество газа, протекающего через сопло, является функцией отношения давления среды, в которую вытекает газ, к давлению в сопле. Поскольку расход газа зависит от размеров сопла и скорости прохождения газа через сопло, последняя величина определяет величину расхода через заданное отверстие. Для расчета скорости газа, вытекающего из цилиндрических сопел, принято пользоваться соотношением, установленным в термодинамике для адиабатического истечения:

(50)

где g - ускорение силы тяжести;

V0 - удельный объем газа на входе в сопло;

р0 и p1 - абсолютные давления газа у входа в сопло и при выходе из него;

х - отношение теплоёмкостей данного газа, измеренных при постоянном давлении и при постоянном объеме (показатель адиабаты).

Иначе говоря, величину секундного расхода газа, вытекающего в среду с давлением р0 из цилиндрического отверстия диаметром d, можно определить, зная величину перепада давлений р1/р0. С этой целью рабочий поток газа направляют через измерительную дюзу с калиброванным отверстием и измеряют давление до и после дюзы или разность этих давлений.

На этом принципе основана конструкция расходомера редуктора ДЗР-1-57.

Для измерения установившихся расходов можно пользоваться более простыми устройствами, в которых вместо дифференциального применяют обычный манометр, контролирующий давление за измерительной дюзой. Поскольку давление перед дюзой при заранее отрегулированном нажатии пружины можно считать постоянным, определяют величину расхода по показаниям манометра низкого давления. С несколько меньшей точностью можно контролировать расход измерением величины давления р0' перед дюзой. При расчете дюзы исходят из того, что давление за дюзой р1' отвечает следующему соотношению:

р0' + 1 / p1' + 1 > 2;

при этом условии величина расхода газа определяется по формуле

V = μБd2 (p0' + 1), (51)

где μ - коэффициент расхода газа при данном отверстии;

Б - коэффициент, зависящий от физических свойств газа, протекающего через дюзу;

d - диаметр отверстия дюзы;

p0' - манометрическое давление перед дюзой.

Иначе говоря, величина расхода данного газа через отверстие измерительной дюзы при указанном условии практически зависит только от величины давления перед ее отверстием.

Это положение дает основание пользоваться для измерения расхода редукторами с обычными манометрами; при этом в рабочей газовой линии низкого давления устанавливают измерительную дюзу. Опыт показывает, что место установки дюзы существенной роли не играет.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'