Формирующий наконечник

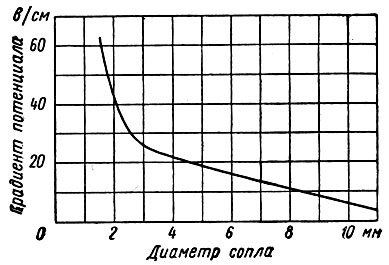

Большое значение для придания режущей дуге надлежащих характеристик имеет формирующий наконечник. Установлено, что напряженность электрического поля дуги, горящей в потоке аргона при величине тока 200 а, расходе газа 570 л/мин, диаметре сопла 8 мм, составляет примерно 8 в/см, в то время как в сопле диаметром 3 мм напряженность поля возрастает до 50 в/см (фиг. 41). Целесообразность работы с соплами возможно меньшего диаметра очевидна, тем более, что от его величины непосредственно зависит ширина реза.

Фиг. 41. Напряженность электрического поля дуги в соплах с различными диаметрами

В то же время сопло формирующего наконечника работает в исключительно тяжелых условиях. Температура плазмы в столбе сжатой дуги достигает 10000°С, а в некоторых случаях может быть и выше. Участок плазмы, заключенный в сопле, интенсивно излучает энергию, которая в подавляющей части поглощается стенками сопла. Если высокотемпературный столб полностью заполняет все сечение сопла, то тепловая энергия плазмы может передаваться стенкам канала и в результате непосредственного соприкосновения с ними частиц плазмы. При увеличении расхода газа стремятся к тому, чтобы между стенками канала и внешними объемами плазменного столба дуги образовался слой сравнительно холодного газа. При использовании таких газов, как водород или гелий с очень высокой теплопроводностью, в узком сопле трудно обеспечить условия, исключающие передачу энергий плазмы стенкам канала через тонкий слой газа.

В результате активного поглощения теплоты, выделяемой столбом режущего разряда, материал сопла у внутренней поверхности канала наконечника сильно нагревается и может быть доведен до размягчения или до оплавления. При этом может произойти и испарение материала наконечника.

В этих условиях создаются неблагоприятные условия, способствующие интенсивной эрозии материала стенок канала проносящимся по нему газовым потоком. В результате теплового расширения газа его поток в узком сопле может приобрести высокую скорость, которая согласно уравнению Клапейрона выражается в виде

| С = А | V0 | T, (36) |

| d2 |

где С - скорость газового потока;

V0 - объемный расход газа за единицу времени;

Т - температура газа;

d - диаметр сопла;

А - постоянная, величина которой зависит от принятой системы единиц.

Следует оговориться, что уравнение Клапейрона выведено не для плазмы, а для молекулярных газов. По мнению Кресвелла [35] скорость выходящих из сопла ионизированных газов несколько меньше зависит от температуры и пропорциональна √Т/М, где М - молекулярный вес газа. Величина скорости газового потока очень велика при температурах, наблюдаемых в столбе сжатой дуги, и вызывает интенсивный эрозионный износ канала.

Энергетический баланс стенок канала формирующего сопла можно выразить уравнением

Qcm = Qp + Qm, (37)

где Qcm - тепловая энергия, передаваемая соплу столбом дуги;

Qp - количество теплоты, обусловливающее тепловой износ стенок сопла;

Qm - количество теплоты, отводимое в массу наконечника.

Приведенное уравнение показывает, что для уменьшения износа сопла необходимо: 1) обеспечить минимальное поглощение стенками канала энергии, выделяющейся в сжатом столбе дуги; 2) создать условия для максимального отвода от стенок канала поглощенной энергии; 3) изготовлять сопла из материалов, наиболее стойких при высоких температурах.

Первую задачу было бы наиболее просто решить увеличением диаметра сопла при одновременном увеличении расхода рабочего газа с тем, чтобы сохранить режущую активность и надлежащие электрические параметры дуги. Однако экономические соображения делают этот путь в большинстве случаев нежелательным. Целесообразнее для этой цели использовать головки с раздельной подачей газов. При решении вопроса об эффективном отводе тепла от стенок канала наконечника необходимо рассмотреть происходящие при этом процессы теплопередачи. Стенка формирующего канала водоохлаждаемого наконечника принципиально может быть уподоблена отрезку трубы, внутри которой течет поток горячей жидкости, а ее наружные стенки омываются холодной водой. Поскольку, как это было упомянуто выше, непосредственный контакт плазмы столба со стенками канала желательно устранить и основная часть энергии дуги передается соплу лучеиспусканием, определить количественные закономерности процесса поглощения теплоты соплом затруднительно.

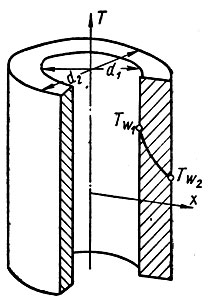

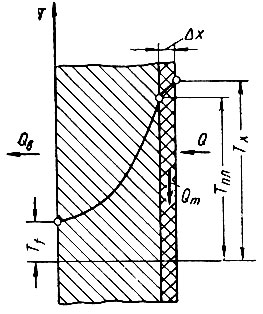

Фиг. 42. Расчетная схема теплопередачи для стенок сопла

В связи с этим для дальнейшего анализа целесообразно принять следующую расчетную схему (фиг. 42). Расположенный по оси сопла сжатый столб дуги нагревает поверхность стенки канала до температуры плавления материала наконечника. В результате охлаждения наружных стенок сопла водяным потоком в их цилиндрическом теле устанавливается стационарное температурное поле. Такая расчетная схема в достаточной степени отвечает действительным условиям работы формирующего наконечника. Следовательно, вопрос об отводе теплоты от стенок формирующего сопла сводится к анализу теплопередачи через цилиндрическую стенку.

Обозначим высоту сопла равной l см, его внутренний диаметр d1 см, наружный диаметр соплового цилиндра d2 см, коэффициент теплопроводности материала сопла λ кал/см·сек °С, температуру стенок соплового канала Tω1 °С, температуру наружной поверхности соплового цилиндра Tω2 °С, температуру охлаждающей жидкости Tf2, °С. Температурные поля в осевом и поперечном сечениях соплового цилиндра будем считать однородными. Обозначим коэффициент теплопередачл от стенок цилиндра к охлаждающей жидкости через а.

При установившемся тепловом состоянии системы радиальный тепловой поток на единице длины сопла будет определяться условиями теплопередачи через цилиндрическую стенку.

| q1 = | 2πλ(Tω1 - Tω2) | кал/см·сек (38) |

| ln d2/d1 |

и граничными условиями теплоотдающей поверхности

ql = απd2 (Tω2 - Tf2) кал/см·сек. (39)

Частные температурные напоры можно выразить для теплопередачи через стенку сопла

Tω1 - Tω2 = ql/π · 1/2λ · ln d2/d1 °С (40)

и для теплоотдачи в охлаждающую жидкость

Tω1 - Tf2 = q1/π · 1/αd2 °С (40)

Суммируя частные температурные напоры, получим для полного температурного напора выражение

Tω1 - Tf2 = ql/π (1/2λ · ln d2/d1 + 1/αd2) °С (42)

Отсюда суммарный тепловой поток находим из выражения

| q1 = | π(Tω1 - Tf2 ) | кал/сек · см. (43) |

| 1/2λ · ln d2/d1 + 1/d2 |

Из полученного выражения видно, что для интенсификации отвода теплоты от стенок сопла нужно обеспечить максимальные значения коэффициента теплопроводности и коэффициента теплоотдачи. Вместе с тем, отношение d2/d1 должно быть минимальным, а размер d2 - наибольшим.

Фактически зависимость суммарного теплового потока от величин внутреннего и наружного диаметров соплового цилиндра несколько сложнее. Увеличение d2 приводит к увеличению первого слагаемого в знаменателе и к уменьшению второго. Поскольку в первом слагаемом d2 выражается его логарифмом, оно растет вначале быстрее, а затем медленнее, чем убывает второе.

В существующих конструкциях резаков наружный диаметр d2 соплового цилиндра может быть по величине в 1,5 - 5 раз больше диаметра формирующего канала d1. При использовании сопла с внутренним диаметром d1 равным 3 - 4 мм, наружный диаметр цилиндрической стенки едва ли может быть больше 12 - 16 мм, так как с его увеличением растет диаметр наружного торца наконечника, что заметно затрудняет наблюдения за резкой.

Знаменатель выражения (43) можно назвать полным линейным термическим сопротивлением теплопередаче в формирующем наконечнике:

ξ = 1/2λ ln d2/d1 + 1/αd2. (44)

Обозначим как неизменяемые параметры 1/2λ = а и 1/α = b. При этом значения а и b могут быть сопоставимы или резко отличаться: а < b при высокой теплопроводности соплового материала и плохой теплоотдаче от наружных стенок и а > b при нетеплопроводных соплах и хороших условиях охлаждения наконечника.

Если выразить линейное термическое сопротивление теплопередаче формулой

ξ = a ln d2/d1 + b/d2,

то в первом случае четырехкратное увеличение диаметра соплового цилиндра (при d1 = 0,3 см) влечет за собой незначительное изменение термического сопротивления (в 1,12 раза), величина которого вначале уменьшается, а затем несколько повышается. Даже при недостаточной теплопроводности материала наконечника увеличение d2 с 4 до 15 мм влечет за собой увеличение термического сопротивления в 1,4 раза. Сказанное свидетельствует о том, что увеличение толщины стенок сопла не является нежелательным. В условиях же недостаточного охлаждения повышение толщины сопловой стенки, наоборот, полезно, поскольку линейное термическое сопротивление при этом снижается в 2,5 - 3,5 раза.

Одновременно следует отметить очевидную целесообразность интенсификации охлаждения соплового цилиндра. Коэффициент теплоотдачи в трубах, омываемых жидкостью, достаточно подробно изучен в теории теплопередачи применительно к различным схемам движения жидкости и параметрам ее потока.

Установлено, что теплоотдача наиболее интенсивна при движении жидкости с высокой скоростью, в результате чего в ее потоке образуются вихревые возмущения и происходит хорошее перемешивание жидкости (турбулентное течение). Теплоотдача резко понижается в неподвижном объеме жидкости или в спокойном, параллельноструйном (ламинарном) потоке, что связано с низкой теплопроводностью жидкостей. Вследствие их низкой теплопроводности теплоотдача по длине трубы в продольном потоке жидкости неодинакова. Относительно высокая вначале, она затем быстро понижается. При этом у стенок трубы образуется нагретый пограничный слой жидкости.

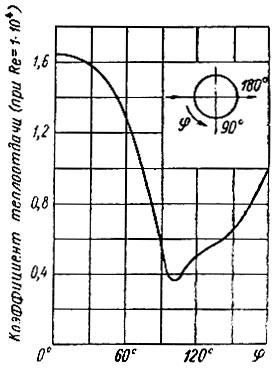

Фиг. 43. Изменение коэффициента теплоотдачи при омывании стенок трубы поперечным потоком воды

Неоднородность теплоотдачи в различных точках по окружности трубы отмечена также при поперечном омывании ее жидкостью (фиг. 43). Максимальное значение коэффициента теплоотдачи при поперечном омывании трубы прямым потоком наблюдается на лобовой образующей цилиндра. По поверхности цилиндра в направлении движения жидкости значение коэффициента теплоотдачи резко падает и в области осевого сечения, перпендикулярного к потоку, достигает своего минимального значения. В кормовой части трубы коэффициент теплоотдачи снова возрастает. Такая своеобразная картина теплоотдачи объясняется тем, что падение температуры происходит в пограничном слое жидкости, толщина которого постепенно увеличивается. Этот слой как бы изолирует трубу от остальной массы жидкости.

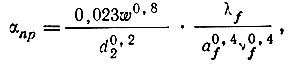

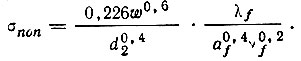

С учетом этого обстоятельства наименее благоприятно охлаждение сопла петлевым потоком жидкости. Целесообразнее охлаждение соплового цилиндра сквозным поперечным потоком. Возможно также охлаждение продольным потоком. Коэффициент теплоотдачи при течении жидкости вдоль трубы определяется уравнением (36)

(45)

где αпр - коэффициент теплоотдачи продольному потоку;

ω - скорость течения жидкости;

d2 - диаметр соплового цилиндра;

λf - коэффициент теплопроводности жидкости при определяющей температуре;

λf - коэффициент температуропроводности жидкости;

аf - коэффициент кинематической вязкости.

При поперечном омывании труб жидкостью коэффициент теплоотдачи имеет вид

Следовательно, теплоотдача поперечному потоку жидкости почти в 10 раз интенсивнее, чем продольному. Охлаждение продольным потоком целесообразнее лишь при очень небольшой длине охлаждаемого участка.

Очевидно, что жидкость должна иметь высокие теплопроводность, температуропроводность и кинематическую вязкость, а скорость потока жидкости в зоне охлаждения должна быть максимальной. Из числа различных капельных жидкостей, используемых в технике, наиболее благоприятными по совокупности свойствами обладают вода, фреон и глицерин. В практике для этих целей используют воду. При этом можно обойтись без специальных насосов, циркуляционной системы и радиаторов, используя воду из водопроводной сети и сбрасывая ее в канализацию. При формировании мягких плазменных дуг или проникающих дуг небольшой мощности, а также при использовании головок с раздельной подачей газов можно применять газовое охлаждение соплового цилиндра. Обычно при этом пользуются сжатым воздухом, но могут быть применены и другие газы.

В отношении количества теплоты, определяющей износ стенок сопла, можно получить некоторые представления из рассмотрения фиг. 44. При работе сопла на его твердых стенках образуется оплавленный слой толщиной Δх, от которого в массу наконечника непрерывно отводится теплота Qm. Для поддержания температуры плавления на поверхности раздела фаз металл оплавленного слоя должен быть перегрет до некоторой температуры Тх. Величина этой температуры и толщина оплавленного слоя связаны с вязкостью и поверхностным натяжением жидкого металла, а также с параметрами плазменного потока в сопле, сочетание которых определяет условия эрозионного износа соплового канала. В предельном случае Тх равна температуре испарения.

Фиг. 44. Схема поглощения стенками сопла энергии сжатого столба

На единице длины сопла теплота будет равна

Qm = πdΔxγ [qпр + Cm (Tпл + Тх/2)] кал/см·сек, (47)

где qnp - теплота превращения металла.

Уравнения (44) и (47) позволяют получить представление о желательных физических свойствах металла наконечника. Он должен обладать высокими теплопроводностью, плотностью, теплоемкостью, температурой и теплотой плавления. В многочисленных экспериментах были испытаны сопла из меди, стали, вольфрама, графита, карбида кремния и других материалов. Наиболее благоприятные результаты показали медные охлаждаемые сопла; стойкими оказались сопла, изготовленные из бронзы БрХ0,5. Этот сплав, теплопроводность которого очень близка к теплопроводности меди, содержит 0,4 - 1,0% хрома и отличается значительной твердостью при высоких температурах. По-видимому, благодаря этому эрозия металла потоком дуговой плазмы уменьшается.

Однако опыт эксплуатации медных наконечников различных типов показывает, что срок их службы все же непродолжителен. В связи с этим конструкция наконечника должна быть простой, дешевой, для его изготовления должно быть израсходовано небольшое количество металла, замена изношенного наконечника должна быть удобной и быстрой. Наряду с неразъемными наконечниками получили широкое распространение наконечники со сменными вставками. Как было сказано выше, некоторое необходимое при этом утолщение стенок соплового цилиндра является допустимым. К недостаткам, наблюдаемым при использовании вставок, следует отнести заметное ухудшение теплопередачи через поверхности сопряжения при наличии даже незначительных неплотностей и люфтов, а это вызывает повышенный износ стенок сопла.

Для устранения указанного недостатка целесообразно использовать вставки с коническими поверхностями сопряжения. При затяжке резьбы или достаточном осевом нажатии неровности на посадочных поверхностях сминаются, чем обеспечивается беспрепятственная передача теплоты, поглощаемой вставкой, в водоохлаждаемый корпус наконечника.

По конструкции эти вставки могут быть очень простыми и дешевыми, а срок их службы немногим уступает сроку эксплуатации цельных наконечников. Применение водоохлаждаемых наконечников со сменными вставками можно считать целесообразным при использовании резаков, работающих на газовых смесях. Решение вопроса о стойкости наконечников требует дальнейшего исследования и создания материалов со специальными свойствами.

Наряду с регулярным износом наконечника возможен его износ и за счет отклонения условий его работы от нормальных. Сюда относятся односторонние износы канала, причиной которых могут быть плохая центровка электрода или отклонение столба дуги от вертикальной оси в результате резки со слишком высокой скоростью или неправильного положения головки резака. Другим видом нерегулярного износа является аварийный износ вследствие образования мощной внутренней плазменной "прямой" дуги.

Мощная "прямая" дуга образуется между стержневым электродом и наконечником при возникновении контакта наконечника с положительным полюсом источника тока. Переход активного пятна с лобовой поверхности реза на внутреннюю стенку наконечника сопровождается резким сокращением длины дуги, что даже при крутопадающей характеристике источника вызывает значительное увеличение тока. Перемещающееся на сопло активное пятно также вносит в него много теплоты. Такая мощная прямая дуга быстро выводит наконечник из строя. В связи с этим нельзя допускать во время резки контакта наконечника с разрезаемым металлом.

Особой формой прямой дуги является так называемая двойная дуга. Под этим наименованием понимают возникающее при смещении дуги от оси стержневого электрода распадение столба разряда на две части: электрод - наконечник и наконечник - металл. При этом на наконечнике возникают активные пятна, дуга теряет проникающие свойства, и прорезание прекращается. Длина дуги резко уменьшается, мощность ее возрастает, и наконечник выходит из строя.

Условия возникновения двойной дуги определяются стремлением дугового разряда принять такую форму, которая соответствовала бы наименьшей потере энергии. При использовании источника тока с падающей характеристикой такие условия возникают с уменьшением длины дуги. Если в узком канале наконечника сильноточная дуга стабилизируется при недостаточном расходе газа, то искривление столба и образование двойной дуги являются вполне вероятными. Особенно велика вероятность возникновения двойной дуги в момент возбуждения разряда с такими режимами. В экспериментах ВНИИАВТОГЕНа установлено, что большое значение для образования двойной дуги имеет длина формирующего канала наконечника. Чем длиннее канал, тем вероятнее возникновение двойной дуги. Образованию двойной дуги способствует также плохая центровка стержневого электрода. По мнению Д. Г. Быховского важным фактором является магнитная стабилизация дуги собственным полем рабочего тока. Он считает, что снижение тока проникающей дуги также может привести к образованию двойной дуги, так как при этом уменьшается величина стабилизирующего магнитного поля. Исходя из этой предпосылки, он указывает, что источник с пологопадающей внешней характеристикой способствует образованию двойной дуги, поскольку при увеличении длины проникающей дуги рабочий ток сильно падает и создаются условия, допускающие возникновение двойной дуги.

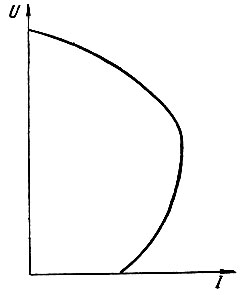

Фиг. 45. Характеристика источника тока, исключающего возможность повреждения формирующего наконечника 'прямой' дугой (И. В. Варламов)

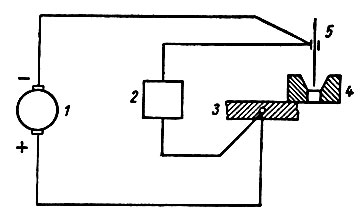

И. В. Варламов предложил, чтобы избежать возникновения аварийного режима, питать режущую дугу от источника с характеристикой особой формы (фиг. 45). При этих условиях уменьшение длины дуги вызывает не рост, а наоборот, падение тока, что дает возможность соплу воспринять активные пятна прямой или двойной дуги без повреждения наконечника. При питании дуги от такого источника предпочтительность короткой дуги становится сомнительной. Даже соприкосновение наконечника во время резки непосредственно с разрезаемым металлом не сопровождается распадом проникающей дуги, и процесс резки устойчиво продолжается. Ввиду этого возможно дальнейшее упрощение схемы возбуждения проникающей дуги. При этом становится излишним балластное сопротивление в цепи наконечника, поскольку ограничение тока вспомогательной дуги определяется самой формой характеристики источника. Для зажигания вспомогательной дуги достаточно замкнуть наконечник с поверхностью разрезаемого металла и, включив подачу газа, пробить зазор между вольфрамовым стержнем и наконечником с помощью высокочастотного разряда (фиг. 46).

Фиг. 46. Схема зажигания вспомогательной дуги при использовании источника с ограниченным током короткого замыкания (И. В. Варламов): 1 - генератор; 2 - осциллятор; 3 - изделие; 4 - сопло; 5 - электрод

Применение источника с характеристикой подобной формы теплопроводных тугоплавких сопел с интенсивным охлаждением, соответствующих по диаметру рабочему току, вихревая подача газа и обеспечение надлежащего расхода защитного или стабилизирующего газа обеспечивают удовлетворительную стойкость наконечника, формирующего проникающую дугу.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'