Резательные головки и зажигание дуги

Комплект резательной аппаратуры с теми или иными дополняющими ее узлами принято называть электрорезательными установками.

В настоящее время в Советском Союзе, а также и за рубежом созданы различные конструкции установок для резки проникающей дугой. Основы конструирования резательной аппаратуры разработаны в Советском Союзе - ВНИИАВТОГЕНом и развиты в последующих работах ВНИИЭСО, Института судостроения (СССР), Института сварочной аппаратуры (ЧССР) и др.

Основным элементом аппаратуры для резки проникающей дугой является резательная головка. Последняя является частью резательного инструмента - резака и представляет собой устройство для возбуждения, формирования и направления режущей дуги. Головка снабжается токо- и газоподводящими коммуникациями, приспособлениями для укрепления и регулирования электрода, системой охлаждения и наконечником с формирующим соплом.

Стержневой электрод укрепляют обычно с помощью цанги, одновременно служащей контактным устройством в цепи рабочего тока. Контактно-крепительную цангу целесообразно изготовлять так, чтобы свободная длина рабочего конца (вылет электрода) не превышала 1 см. При креплении электрода важно обеспечить его безупречную центровку, т. е. расположить острие электродного стержня над входным сечением формирующего канала точно по оси последнего.

Надлежащая центровка может быть обеспечена двумя путями. При использовании шлифованых вольфрамовых стержней соосное расположение электрода с выходным каналом достигается при жестком креплении цанги в канале корпуса с обработанными за одну установку посадочной и резьбовой частями крепления формирующего наконечника. Этот способ центровки обеспечивает ее сохранение даже при значительном износе вольфрама, поскольку как стержень, так и канал полностью соосны по всей длине. При этом облегчается установка электрода; необходимо лишь выдержать определенный зазор между острием электрода и входным сечением канала, что легко осуществить с помощью простого шаблона. Обычно зазор устанавливают равным 0,5 - 1 мм. Однако вольфрамовые стержни не поставляются шлифованными, а произвести их надлежащее шлифование возможно не на каждом предприятии. В то же время стержни могут иметь заметную кривизну, что еще более затрудняет шлифование и может исключить целесообразность такой обработки.

Целесообразнее в этих условиях применять регулируемые контактно-крепительные устройства, предусматривающие использование свободно устанавливаемых цанг или наконечников. При этом можно отрегулировать достаточно точное расположение острия вольфрамового стержня на геометрической оси формирующего канала даже при наличии значительной кривизны электрода. Такая система крепления электрода допускает некоторый угол между осями стержня и сопла, в результате чего по мере расходования электрода его центровка может нарушаться. Однако заметных нарушений центровки обычно при этом не происходит как ввиду медленного износа вольфрама, так и в связи с ограниченной длиной "вылета" электрода.

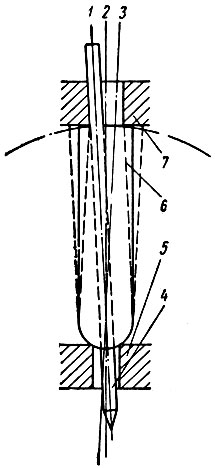

Наименьшие отклонения достигаются в результате использования регулируемых центрирующих цанг с шаровой опорой (фиг. 39).

Фиг. 39. Регулируемая цанга с шаровой опорой (РДМ): 1 и 3 - крайнее и 2 - среднее положение оси электрода; 4 - электрод (показан в одном из крайних положений); 5 - опорная поверхность в головке резака; 6 - цанга (показана в среднем положении); 7 - фиксирующая гайка

Применение регулируемых центрующих цанг целесообразно также при использовании низких сортов вольфрама, когда расплавление стержня может быть неравномерным по сечению и необходимо периодическое корректирование центровки электрода. В то же время такая система крепления электрода усложняет его установку и требует применения специальных шаблонов или тщательной глазомерной отладки расположения стержня за отверстием, наконечника.

Стержневой электрод крепят в цанге с помощью ее осевой затяжки. Опору и затяжку цанги, как правило, предусматривают в корпусе головки. Охлаждение регулируемых цанг обычно осуществляется потоком рабочего газа. Это благоприятно с энергетической точки зрения, так как теплота, передаваемая газу, повышает его теплосодержание. Однако в некоторых случаях газ оказывается не в состоянии отвести всю теплоту, выделяющуюся в цанге, электроде и переходном контакте. В результате электрод расходуется неумеренно, а цанга может потерять упругие свойства и быть выведенной из строя. Охлаждение корпуса головки в области расположения регулируемой цанги обычно не достигает цели ввиду наличия больших зазоров между телом цанги и стенками корпуса.

При использовании жестких цанг охлаждение корпуса является целесообразным и необходимым, так как отсутствие зазоров между цангой и корпусом исключает возможность эффективного охлаждения цанги газовым потоком, но зато улучшает условия передачи тепла от нагретых элементов в массу корпуса головки. С охлаждающей водой некоторая доля энергии, вносимой рабочим током, теряется бесполезно.

В отдельных случаях цанговый зажим устанавливают в подвижном корпусе электрододержателя, используемого для подачи электрода по мере его сгорания или для зажигания дуги в отдельных конструкциях резаков [33].

Возбуждение плазменной дуги затруднено в связи с тем, что рабочий стержневой электрод в процессе работы должен быть скрыт внутри формирующего наконечника резательной головки.

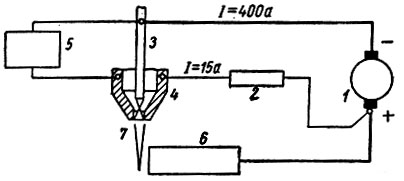

В первой отечественной резательной установке КДР-1 [34] был применен метод ступенчатого зажигания режущей дуги. Этот метод в настоящее время реализован в большинстве аппаратов для резки проникающей дугой. Сущность метода заключается в том, что формирующий наконечник изолируют от головки и электрода и первоначально возбуждают вспомогательный дуговой разряд между электродом и наконечником. Во избежание вывода наконечника из строя в результате прямого воздействия на него короткой дуги ток вспомогательного разряда ограничивают, включая в цепь наконечника балластное сопротивление. Обычно вспомогательную и режущую дуги питают от одного и того же источника тока, для чего подключают электрод к его отрицательному полюсу, а обрабатываемую деталь и наконечник (через сопротивление) - к положительному (фиг. 40).

Фиг. 40. Схема высокочастотного возбуждения дуги с использованием вспомогательного разряда: 1 - источник тока; 2 - балластное сопротивление в цепи вспомогательной дуги; 3 - электрод; 4 - наконечник; 5 - осциллятор; 6 - разрезаемый металл; 7 - плазменный факел вспомогательной дуги

В результате подачи газа под наконечник столб вспомогательной дуги втягивается в формирующий канал. Проходя сквозь столб разряда, газ нагревается и ионизируется, т. е. становится электропроводным. Из отверстия наконечника вытекает струя светящейся электропроводной плазмы в виде конического "пламени" длиной 15 - 30 мм. Если поднести головку с факелом вспомогательной дуги к разрезаемой детали и коснуться струей плазмы поверхности металла, цепь рабочего тока замкнется, и мгновенно возникнет режущая плазменная дуга между электродом и деталью.

Для возбуждения вспомогательной дуги можно применять разные способы: подать на промежуток "электрод - наконечник" высокое напряжение от осциллятора или кратковременно замкнуть дуговой промежуток проводящей вставкой. Можно также возбудить вспомогательную дугу непосредственным замыканием электрода на сопло, использовав описанный выше скользящий электрододержатель.

Механизм возбуждения дуги замыканием разрядного промежутка сводится к следующему. При соприкосновении электродов или введении проводящей вставки цепь источника тока замыкается. Общее электрическое сопротивление цепи оказывается небольшим, и в ней возникает сильный ток. Исследование площади контакта при зажигании дуги, выполненное различными экспериментаторами, показало, что фактическая площадь контакта между металлическими электродами (ввиду наличия микронеровностей и загрязнений поверхности) составляет не более 0,1 - 1% площади сечения стержневого электрода. При наличии сильного тока в цепи в месте контакта, обладающего большим местным сопротивлением, интенсивно выделяется большое количество теплоты

qк = 0,24I2 · ρ · Δ/F кал/сек, (35)

где I - рабочий ток в а;

ρ - удельное сопротивление электродного материала в ом·мм2/м;

Δ - эффективная толщина контактного слоя в м;

F - фактическая площадь сечения контакта в мм2.

В результате действия проходящего тока контактные поверхности быстро оплавляются. Между электродами образуются перемычки жидкого металла, который пои размыкании электродов испаряется. Образующиеся пары металла заполняют разрядный промежуток. Обладая низким потенциалом ионизации, металлический пар оказывается в значительной степени ионизированным, в результате чего разрядный промежуток становится токопроводящим и возникает электрическая дуга.

При зажигании дуги тугоплавкими электродами (такими, как вольфрам или графит) наряду с описанными процессами в результате разрыва сильно нагретого контакта возникает интенсивная термоэлектронная эмиссия, способствующая развитию дугового разряда. Вследствие этого зажигание дуги вольфрамовым или даже угольным электродами происходит легче, чем, например, стальным, несмотря на то, что потенциал ионизации угля в полтора раза выше.

Длительность замыкания, обеспечивающего надежное возбуждение дуги, зависит от вольт-амперной характеристики и динамических свойств источника тока. Минимальная длительность замыкания для металлических электродов составляет 0,04 сек.

Установлено1, что эффективность зажигания вспомогательной дуги в резательных головках определяется сочетанием величины зазора, при котором происходит зажигание, рода газа, его расхода (скорости газового потока), напряжения холостого хода и формы характеристики источника тока (тока вспомогательной дуги). Влияние рода газа связано с такими его характеристиками, как теплоемкость, теплопроводность, энергия диссоциации и ионизации и некоторыми другими (табл. 20). Вспомогательная дуга зажигается легче в одноатомном нетеплопроводном аргоне, обладающем низкой теплоемкостью. Труднее возбудить разряд в двухатомном водороде, отличающемся высокими теплоемкостью и теплопроводностью. Устойчивость зажигания дуги в смесях этих газов зависит от их соотношения в смеси, причем содержание водорода сказывается сильнее. Эффективность возбуждения дуги в азоте занимает промежуточное положение и приближенно соответствует аргоно-водородной смеси с 30 - 40% водорода.

1(Работа выполнена во ВНИИАВТОГЕНе Р. И. Антохнной и И. В. Николаевой.)

Таблица 20

Физико-химические характеристики некоторых газов

| Наименование | Химическое обозначение | Атомный или молекулярный вес | Удельный вес при 0°С и 760 мм рт. ст. в кГ/м3 | вязкость при 0°С и 760 мм рт. ст. в микроузлах | Теплоемкость при 20°С и 760 мм рт. ст. в кал/кг | Коэффициент теплопроводимости при 0°С и 760 мм рт. ст. в 103 ккал м. ч °С | Потенциал ионозации в в | Энергия диссоциации в кал/г·моль | |

| однократной | двукратной | ||||||||

| Аргон | Ar | 39,94 | 1,783 | 221 | 0,125 | 14 | 15,7 | 27,5 | - |

| Азот | N2 | 28,0016 | 1,2505 | 170 | 0,250 | 20,9 | 14,5 | 29,4 | 170 200 |

| Водород | Н2 | 2,016 | 0,084 | 88 | 3,408 | 150 | 13,5 | - | 103 800 |

| Воздух | - | - | 1,293 | 180,8 | 0,24 | 21 | - | - | - |

| Гелий | Не | 4,0024 | 0,1785 | 196,2 | 1,251 | 130 | 24,5 | 54,1 | - |

| Кислород | O2 | 32,0 | 1,43 | 203 | 0,218 | 21,2 | 13,6 | 34,7 | 118 200 |

| Пар водяной (при 100°С) | H2O | 18,016 | 0,598 | 125 | 0,48 | 20,6 | - | - | 115 600 |

Из сказанного видно, что возможность зажигания дуги в том или ином газе связана с характерными для него энергетическими потерями, которые могут быть выражены напряженностью поля дуги, горящей в атмосфере данного газа.

Как было указано выше, для дуги при величине тока 10 а экспериментально получены значения напряженности поля при атмосферном давлении аргона 8,6 в/см, азота 22 в/см и водорода 80 в/см. Было также отмечено, что в плазменной дуге напряженность поля растет с увеличением расхода газа через формирующий канал заданного сечения. Соответственно этому изменяется возможность возбуждения вспомогательной дуги при том или ином значении расхода газа. Зажигание дуги облегчается при малых расходах газа, когда скорость газового потока, протекающего через сопло, близка нулю.

Энергетические потери дугового разряда практически пропорциональны его длине, поэтому возбуждение дуги облегчается с уменьшением разрядного промежутка. Облегчению зажигания способствует повышение мощности вспомогательной дуги, обеспечиваемое либо уменьшением балластного сопротивления в цепи наконечника, либо соответствующим регулированием источника тока.

Конструктивная схема возбуждения дуги замыканием разрядного промежутка с точки зрения эффективности зажигания не имеет существенного значения. Зажигание происходит достаточно надежно при опускании электрода до соприкосновения с наконечником и в результате введения в сопло проводящей вставки. Опускание электрода удобнее и повышает электробезопасность работы. При этом конструкция резака становится более сложной и громоздкой и ухудшаются условия центровки электрода из-за возможности образования люфтов в направляющем устройстве электрододержателя, а также возникают затруднения в уплотнении подвижного электрододержателя, что может явиться причиной утечек газа.

Возбуждение дугового разряда током высокой частоты основано на том, что изменение ориентировки высокочастотного переменного электрического поля между электродами происходит настолько быстро, что за время одного полупериода электроны, находящиеся в разрядном промежутке, не успевают достичь электрода, являющегося в данный момент анодом. Свободные электроны в небольшом количестве всегда имеются в атмосфере в результате действия световых и космических лучей, случайных неупругих соударений частиц и тому подобных причин. Под действием поля высокого напряжения электроны колеблются между электродами в ритме поля так, что вероятность ионизирующих соударений в газе увеличивается. В результате в разрядном промежутке образуется много заряженных частиц и возникает кратковременная высокочастотная дуга, которая ионизирует газ между электродами в такой степени, чтобы обеспечить зажигание нормальной вспомогательной дуги.

Современные устройства, генерирующие необходимый для зажигания дуги ток высокой частоты, называемые осцилляторами, создают напряжения 1000 - 5000 в при частоте 200 - 4000 гц и токе от 2 до 4 а. Осциллятор представляет собой колебательный контур, в связи с чем высоковольтные разряды высокой частоты могут создавать значительные помехи при приеме радиовещательных и телевизионных программ. Чтобы избежать образования радиопомех, осцилляторы снабжают специальными помехозащитными устройствами. Обычно осцилляторы включают на разрядный промежуток параллельно источнику тока и предусматривают защиту его обмоток от пробивания током высокой частоты. В настоящее время разработаны осцилляторы, включаемые последовательно с дугой. Технические характеристики некоторых отечественных осцилляторов приведены в табл. 21.

Таблица 21

Технические характеристики отечественных осцилляторов

| Тип осцилятора | Первичное напряжение в в | Вторичное напряжение холостого хода в в | Потребляемая мощность в квт | Данные колебательного контура | Габаритные размеры в мм | Вес в кг | ||||

| Емкость в мкф | Индукционные катушки в мкгн | Емкость блок-конденсатора в мкф | Длина | Ширина | Высота | |||||

| ТУ-2 | 65; 200 | 3700 | 0,225 | 0,005 | 0,097 | 0,5 | 390 | 270 | 350 | 20 |

| ТУ-77 | 65; 220 | 1500 | 1,00 | 0,005 | 0,097 | 0,5 | 390 | 270 | 350 | 25 |

| ТУ-177 | 65; 220 | 2500 | 0,40 | 0,005 | 0,097 | 0,5 | 390 | 270 | 350 | 20 |

| ОСЦН | 220 | 2300 | 0,4 | - | - | - | 390 | 260 | 310 | 35 |

| М-2 | 110; 220 | 2600 | 0,14 | 0,0045 | 0,005 | 0,5 | 300 | 235 | 265 | 20 |

| М-3 | 40; 65 | 2500 | 0,075 | 0,0025 | 0,160 | 1,2 | 350 | 240 | 290 | 15 |

| ОС-1 | 65 | 2500 | 0,130 | 0,0025 | 0,160 | 1 | 315 | 215 | 260 | 15 |

Возбуждение вспомогательной дуги высокочастотным разрядом происходит менее благоприятно, чем зажигание замыканием разрядного промежутка. Так вспомогательную дугу при среднем значении тока 15 а (напряжение холостого хода источника было равно 90 в) с помощью осциллятора удалось зажечь в азоте на разрядном промежутке 3,5 мм при расходе газа 3 - 3,5 л/мин. В то же время возбудить дугу равной мощности замыканием оказалось возможным при значительно большем расходе азота (10 - 11 л/мин) и разрядном зазоре 4,2 мм. Лучшие условия зажигания замыкани ем связаны с тем, что дуга фактически зажигается при очень малом разрядном промежутке и лишь после возбуждения растягивается до заданной длины. При высокочастотном зажигании вспомогательная дуга должна стабилизироваться сразу при заданной величине зазора между электродами, для чего необходима большая первоначальная мощность разряда.

Заметно ухудшают условия зажигания пленки окислов и других химических соединений, образующихся на рабочих поверхностях вольфрамового электрода и наконечника. В этом отношении зажигание замыканием зазора также более благоприятно, поскольку при введении вставки в канал или при соприкосновении электродов загрязняющие пленки разрушаются.

Принципиально возможно и практически удается зажигать вспомогательную дугу в устройствах разных систем в атмосфере аргона, азота или аргоно-водородной смеси с содержанием до 30 - 35% водорода при разрядном токе не менее 30а и расстоянии между рабочими поверхностями электродов 2 мм (с увеличением тока зажигание дуги облегчается). Расходы же азота и аргоно-водородной смеси при зажигании вспомогательной дуги (особенно высокочастотном) должны быть резко уменьшены (до 0,3 - 0,5 м3/ч). В связи с тем, что поддержание постоянства состава смесей при уменьшении расхода газов представляет известные трудности, зажигание, как правило, производят в атмосфере аргона. В аргоне удается надежно зажигать дугу при величине тока 15 - 20 а, нормальном зазоре между электродом и наконечником и заданном расходе газа. Другие газы добавляют в смесь после зажигания режущей дуги.

Высокочастотное зажигание вызывает заметное усложнение аппаратуры, предъявляет высокие требования к изоляции высокочастотных проводов, токоведущих частей и особенно частей головки резака, усложняет обслуживание оборудования, но значительно облегчает вспомогательные операции при резке и является незаменимым в механизированных устройствах, обеспечивая дистанционное управление началом резки.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'