Общие технологические положения

В настоящее время проникающую плазменную дугу применяют, как правило, для разделительной резки; ее можно также применять для пробивания отверстий и т. п. Процесс осуществляется вручную или с помощью механизированных устройств.

Метод резки проникающей дугой позволяет рационально обрабатывать такие металлы, как алюминий, магний и их сплавы. Можно с успехом резать нержавеющую сталь, медь и ее сплавы и другие металлы. В зависимости от того, какой металл подвергается резке, отдельные условия процесса могут изменяться, однако существует ряд общих положений, определяющих требования к выбору рода и полярности тока, его величины и напряжения, диаметра формирующего сопла, рода и величины расхода газа, а также скорости резки. Наиболее эффективной является проникающая дуга постоянного тока прямой полярности. Дуга переменного тока менее устойчивая и менее производительная.

Резка проникающей дугой, как и другие газо-дуговые методы, подчиняется уравнению (14), определяющему интенсивность выплавления металла:

| g = | 0,24ηIU - qм | г/сек. |

| CплТпл - C0Т0 + а |

Линейная скорость резки проникающей дугой выражается

| ω = | 0,24ηIU - qм | см/сек, (31) |

| γвδ(СплТпл - С0Т0 + а) |

где γ - удельный вес металла в г/см3;

в - ширина реза в см;

δ - толщина разрезаемого металла в см.

Очевидно, что интенсивность выплавления металла данной толщины с заданными физическими константами зависит, прежде всего, от мощности режущей дуги. Количество тепла, отводимого в массу данного металла, при этом зависит главным образом от скорости резки qм = φм(ω).

С учетом сказанного уравнение (14) можно представить в виде

| g = | ηqд - qм | г/сек, (32) |

| ΔSм |

где ΔSм - теплосодержание расплавленного металла в кал/г.

Из уравнения (32) видно, что эффективное значение мощности дуги не зависит от соотношения параметров дуги - тока и напряжения. Равное увеличение любого из них вызовет соответствующее возрастание мощности. Иначе действует изменение параметров дуги на скорость резки. Установлено, что ширина реза b заметно увеличивается с ростом величины тока, в то же время изменение напряжения дуги не оказывает на ее величину заметного влияния. В результате скорость резки заметнее повышается при увеличении напряжения дуги, чем при пропорциональном увеличении тока [27]. Соответственно при более высоких напряжениях уменьшается qм и достигаются повышенные значения g. Особенно важно, чтобы происходил рост напряжения дуги при резке металла большой толщины.

В настоящее время в технике резки проникающей дугой сформировалось два направления: механизированная скоростная резка металла (преимущественно большой толщины) высоковольтными дугами и резка металла ограниченной толщины (преимущественно ручная) сильноточными дугами. Первое направление обусловлено требованиями и возможностями специализированных производств, второе ориентируется на массовое производство и определяется требованиями безопасной работы, инерционностью движущихся механизмов и затруднительностью реализации высоких скоростей резки в ручных операциях.

Из рассмотрения формулы (14) можно установить, что должны существовать критические условия, несоблюдение которых делает резку невозможной [28]. Эти условия определяются соотношением величин qм и 0,24ηIU. Резка возможна при положительном числителе дроби и невозможна при отрицательном.

Следовательно, металл заданной толщины можно резать дугой, мощность которой превышает некоторую критическую величину. Если для питания режущего разряда используются стандартные источники тока, то напряжение дуги может изменяться в относительно узких пределах [29]. При этом критическая мощность определяется- величиной критического тока (табл. 19).

Наибольшие скорости резки достигаются в тех случаях, когда мощность дуги во много раз превосходит критическую. Так, например, для алюминия толщиной 15 мм критическая мощность равна 7 квт. Рабочие мощности при резке алюминия такой же толщины обычно составляют 20 - 30 квт, что позволяет производить резку со скоростями 200 - 270 м/ч. При резке алюминия толщиной 30 мм мощность дуги составляет 32 - 35 квт и не намного превышает критическую мощность (около 25 квт). Скорость резки при этом не превышает 50 - 80 м/ч. Ширина реза при этом должна быть минимальной.

Таблица 19

Критические режимы при резке алюминия в аргоно-водородной смеси

| Толщина металла в мм | Рабочее напряжение дуги в в | Критический ток в а | Критическая мощность в квт |

| 15 | 68 - 70 | 90 | 7 |

| 20 | 72 - 74 | 250 | 18 |

| 25 | 75 - 77 | 300 | 22 |

| 30 | 78 - 80 | 320 | 25 |

Резку целесообразно производить при наибольших величинах тока, так как скорость резки прямо пропорциональна величине тока режущей дуги.

Резка дугой малой мощности приводит к снижению эффективности и экономичности процесса. Так, например, если принять стоимость резки 1000 пог. м алюминия толщиной 12 мм за 100% при величине тока режущей дуги 500 а, то при 400 а она составит 126%, а при 200 а - 370%.

Диаметр сопла должен соответствовать величине рабочего тока. Слаботочная дуга в широком сопле теряет режущую активность, сильноточная дуга быстро изнашивает узкое сопло. Соплу диаметром 3 мм соответствует средняя величина тока 250 а, при токах 250 - 500 а устанавливают сопло диаметром не менее 4 мм.

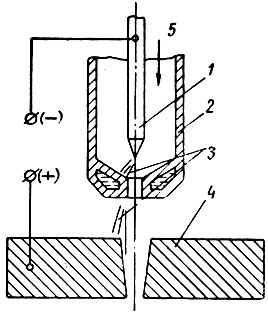

Фиг. 31. Схема образования двойной дуги: 1 - электрод; 2 - наконечник; 3 - двойная дуга; 4 - разрезаемый металл; 5 - газ

При слишком больших значениях тока возникает так называемая двойная дуга. При этом электрическая дуга переходит с электрода на наконечник, а от него - на разрезаемый металл (фиг. 31). Чтобы избежать порчу наконечника, следует избегать образования двойной дуги.

Мощность, потребляемая дуговым разрядом и преобразуемая в тепловую энергию, как это было указано выше, пропорциональна напряжению дуги и, в частности, падению потенциала в столбе дуги. Падение потенциала дуги в том или ином газе зависит от интенсивности охлаждения столба дуги этим газом.

При резке проникающей дугой рабочий газ должен обеспечить надлежащее формирование проникающей дуги. Его физико-химические свойства должны способствовать наиболее рациональному распределению энергии в режущем разряде. Газовая среда должна защищать раскаленный вольфрамовый электрод от окисления; наконец, газовый поток должен быть нейтральным по отношению к обрабатываемому металлу с тем, чтобы можно было использовать кромки реза без дальнейшей обработки.

В известной мере всем перечисленным требованиям удовлетворяют инертные газы, особенно широко применяемые при сварке аргон и гелий. Инертные газы обеспечивают надлежащую защиту вольфрама и кромок реза и при достаточном расходе хорошо формируют дугу. К недостаткам инертных газов относятся их высокая стоимость и недостаточная способность передавать тепло, заимствованное в дуговом разряде. Инертные газы одноатомны, поэтому энергия, приобретенная ими в столбе дуги, определяется теплоемкостью и процессами ионизации.

Рациональное распределение энергии достигается при использовании двухатомных газов. Заполняя столб дуги в формирующем наконечнике, двухатомные газы нагреваются, диссоциируют и затем ионизируются, поглощая при этом большие количества теплоты. Диссоциация азота в дуге происходит по уравнению

N2  2N - Q1.

2N - Q1.

2N - Q1.

2N - Q1.Различные авторы определяют значения теплоты диссоциации азота равными от 170,2 [30] до 259 ккал/моль [23]. Это количество теплоты передается металлу в полости реза, что способствует интенсификации выплавления металла при резке. Азот выполняет, таким образом, функцию газа-теплоносителя.

Активным теплоносителем служит водород. Водород обладает высокими теплоемкостью и теплопроводностью. При диссоциации молекулярного водорода поглощается значительное количество энергии.

Н2  2Н - Q2.

2Н - Q2.

2Н - Q2.

2Н - Q2.Теплоту диссоциации водорода принимают равной 100,6 - 103,8 ккал/моль. Эта энергия передается металлу в результате рекомбинации атомарного газа на его поверхностях.

Применение двухатомных газов позволяет увеличить прорезающую способность дуги, это подтверждается резкой клинового образца.

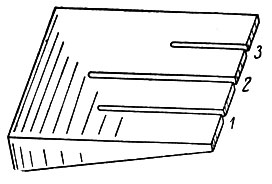

Фиг. 32. Методическая схема резки клинового образца для определения максимальной толщины металла, прорезаемого при заданных условиях: 1, 2, 3 - резы

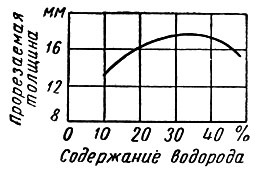

Методика, разработанная автором для экспериментальных исследований, заключается в последовательном прорезании опытного образца, имеющего форму клина (фиг. 32). Резку производят при заданных параметрах, начиная от тонкого конца клина в направлении возрастающей толщины и продолжая до тех пор, пока сквозное прорезание образца прекратится. Прорезающая способность дуги характеризуется максимальной прорезанной толщиной металла. Действие водорода наглядно подтверждается при рассмотрении резки клиновидных образцов. С увеличением содержания водорода в смеси его с аргоном удается прорезать клин на большую длину, что соответствует большей толщине разрезаемого металла (фиг. 33).

Фиг. 33. Влияние содержания водорода в смеси на режущую способность проникающей дуги

Сильноточные плазменные дуги целесообразно использовать, применяя в качестве рабочей среды аргоно-водородные смеси (резка цветных металлов) или азот и его смеси (резка нержавеющих сталей). Аргоно-водородные смеси при ручной резке могут содержать 20 - 35% водорода. При использовании резательных механизмов можно применять смеси, содержащие до 50% водорода. В азоте целесообразно резать нержавеющую сталь толщиной до 20 - 25 мм, при резке стали большей толщины к азоту полезно добавлять до 50% водорода. Это положение распространяется и для резки алюминиевых сплавов.

Длинную дугу высокого напряжения удобно поддерживать в чистом водороде или богатых смесях водорода с другими газами. Часовой расход газов составляет 2 - 6 м3/ч при использовании сопел диаметром 3 - 4 мм.

В большинстве случаев вместо аргона целесообразно использовать более экономичный азот. Представляет большой интерес использование дешевых материалов - воздуха и воды - для резки проникающей дугой. Эти материалы содержат химически активный кислород, в связи с чем вольфрамовый электрод при работе в таких средах оказывается недостаточно стойким. Лучшие результаты были получены при использовании более стойких электродных материалов. Так, в потоке воды удовлетворительно работал электрод из карбида кремния [44]. К. Миклоши [60] успешно применил для этой цели угольный электрод. В этой конструкции чехословацкого резательного устройства сгорание электродного стержня компенсируется автоматической подачей электрода.

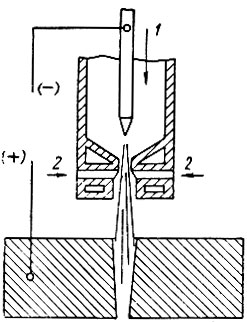

В качестве средства защиты электрода может быть использован резак с применением нескольких (двух и более) газов, которые вводят в дугу раздельно (фиг. 34). При этом [32] электрод должен омываться защитным потоком неактивного газа. Расход защитного газа устанавливается минимальным; в качестве рабочего используются более дешевые газы.

Фиг. 34. Схема резки с использованием раздельной подачи газов: 1 - защитный и 2 - рабочий газы

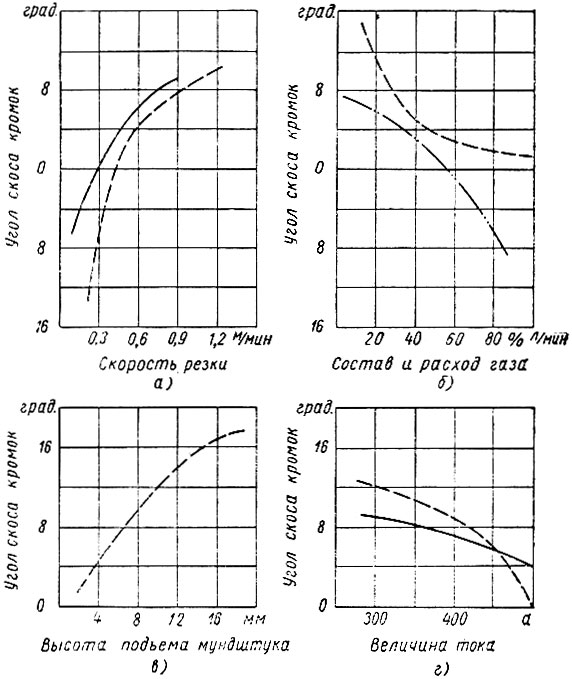

Характер передачи тепла дугового разряда металлу на различных участках (по его толщине) обусловливает соответствующую неоднородность ширины реза. В зоне плавления металла за счет излучения столба разряда рез имеет параллельные кромки. Сечение реза в зонах активного пятна и плазменного факела дуги имеет форму трапеции с меньшим нижним основанием. Наибольшая ширина реза наблюдается в зоне расположения активного пятна дуги. В зависимости от толщины металла, скорости резки и режимов процесса можно получить рез с кромками, сужающимися книзу (большие скорости резки), расширяющимися (очень малые скорости) или параллельными, (жесткий газовый поток). При резке металла большой толщины в средней зоне по глубине рез часто бывает несколько уширенным. Увеличение тока и расхода газов способствует уменьшению непараллельности кромок. Уменьшая скорость резки, можно получить резы с практически параллельными кромками. Важно при этом выдержать минимальное расстояние между резаком и разрезаемым металлом, так как с его увеличением возрастает непараллельность кромок (фиг. 35).

Фиг. 35. Зависимость формы сечения реза на алюминии толщиной 16 мм от величины тока I, расхода газа V, высоты подъема мундштука h и скорости резки до: а - I = 380 ÷ 420 a; V = 39 ÷ 41 л/мин; h = 4 мм; б - I = 380 ÷ 420 а: h = 4 мм; w = 0,51 ÷ 0,55 м/мин; в - I = 380 ÷ 420 а; V = 39 ÷ 41 л/мин; w = 0,51 ÷ 0,55 м/мин; г - V = 39 ÷ 41 л/мин; h = 4 мм; ω = 0,51 ÷ 0,55 м/мин

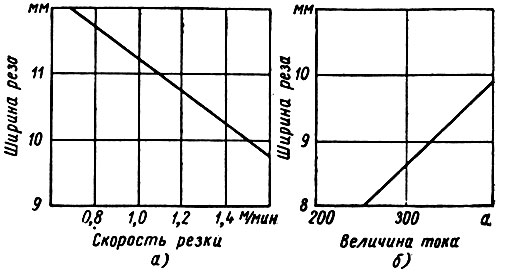

Необходимо учитывать влияние различных технологических параметров на ширину реза. Экспериментальные исследования подтверждают выводы, которые могут быть сделаны на основании уравнения [33] скорости газо-дуговой резки. С увеличением скорости резки ширина реза уменьшается, а с ростом величины тока ширина реза при постоянной скорости резки увеличивается (фиг. 36).

Фиг. 36. Зависимость ширины реза на алюминии от параметров резки: а - δ = 16 мм, I = 390 а, V = 55 в, νа = 26 л/мин, νН2 = 12 л/мин; б - δ = 16 мм; V = 55 в, ω = 1,4 м/мин, νа = 30 л/мин, νН2 = 15 л/мин

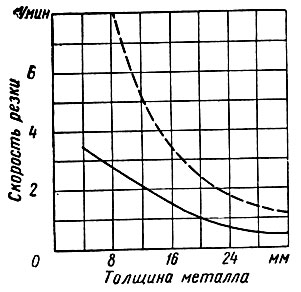

Увеличение ширины реза при увеличении величины тока менее интенсивно, чем при уменьшении скорости. Чтобы получить рез небольшой ширины и обеспечить его постоянную величину, нужно резку проникающей дугой производить при относительно высоких скоростях, питая дугу током 300 - 400 а. Фактические величины скорости резки назначают с учетом всех отмеченных факторов. Рекомендуемые скорости контурной резки алюминия даны на фиг. 37.

Фиг. 37. Рекомендуемая (сплошная линия) и максимальная (пунктирная линия) скорости контурной резки алюминиевых сплавов: I = 300 а, V = 6070 в, νa = 16 30 л/мин; νН2 = 8 15 л/мин

Рабочие газы: азот (сплошная линия); смесь 31,5 - 35,4% водорода с аргоном (штриховая линия). Штрих-пунктирной линией (фиг. 35, б) показана зависимость формы сечения от содержания водорода в смеси аргон-водород. Работа от двух генераторов ПС-1500.

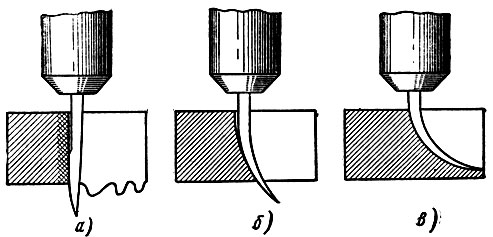

На фиг. 38 показаны схемы горения дуги при различных скоростях резки. При скорости резки больше оптимальной (фиг. 38, в) металл не прорезается на всю толщину, так как дуга не успевает расплавить его, а прорезается только верхняя часть листа.

При скорости меньше оптимальной (см. рис. 38, а) рез получается более широким с обильными натеками на нижней стороне реза. Объясняется это несоответствием между скоростью резки и мощностью дуги, вследствие чего избыточное количество тепла, выделяемое дугой, передается кромкам реза, и при перемещении дуги металл вокруг нее оказывается нагретым до пластического состояния. Газовая струя может удалить металл лишь на узком участке, а избыточно расплавленный металл под действием силы тяжести стекает вниз и приваривается к горячим кромкам реза.

При оптимальной скорости резки дуга почти полностью скрыта внутри полости реза и выходит из нее лишь в виде маленького язычка пламени (фиг. 38, б). Кромки реза в этом случае получаются ровными, гладкими, без натеков на нижней стороне. Из рассмотрения уравнения (31) можно установить, что чем больше толщина разрезаемого металла, тем с меньшей скоростью происходит его резка. При этом обычное увеличение мощности режущей дуги (за счет напряжения) не уравновешивает роста величины 6 в знаменателе, так как qM [см. уравнение (5)] возрастает пропорционально толщине разрезаемого металла. Падение скорости резки происходит не пропорционально толщине металла, а несколько медленнее. Причиной этого является некоторое повышение эффективного к. п. д. η с увеличением толщины.

Фиг. 38. Положение дуги и качество реза при резке с низкой (а), оптимальной (б) и недопустимо высокой (в) скоростями

Очевидно, что в уравнении (32) величина ηqд не зависит от физических свойств разрезаемого металла. Следовательно, для разных металлов одной толщины можно записать

η · qд = gΔSм + qм = g1ΔSм1 + qм1 , (33)

где g, ΔSм и qм - характеристики процесса резки какого-либо одного металла в а;

gl, ΔSм1 и qм - аналогичные характеристики процесса резки другого металла.

Для ориентировочного расчета ожидаемых скоростей резки любого металла по известной скорости резки другого металла Д. Г. Быховский предложил пользоваться следующим уравнением:

(СплТпл + а) γω + λТпл = (Спл1 Тпл1 + а1) γ1ω1 + λ1Тпл. (34)

В левой части уравнения записаны физические константы металла, скорость резки которого w подлежит определению, в правой же части - известные скорость резки и физические константы эталонного металла. Приведенное уравнение предполагает сравнение металлов одинаковой толщины, получение в обоих случаях реза равной ширины и равные градиенты температуры в тепловых полях у кромки реза. Два последних условия при резке обычно не соблюдаются, однако возникающие в результате этого погрешности не имеют значения при ориентировочном расчете.

При резке проникающей дугой металла большой толщины (более 80 - 90 мм) необходимо строго соблюдать заданный режим резки, так как отклонение от номинального режима приводит к выходу из строя наконечника резака и к неисправимому или трудноисправимому браку в вырезаемой детали.

Кроме рабочего режима резки, необходимо задавать начальный режим и порядок перехода от начального к рабочему.

Необходимость наличия двух режимов вызвана следующими соображениями.

1. Для легкого возбуждения вспомогательной и устойчивого зажигания режущей дуги состав газа должен отличаться от номинального. Дуга наиболее устойчиво зажигается в аргоне, а резка ведется, как правило, в азоте, смесях аргона с водородом или азота с водородом.

2. Скорость движения дуговой головки вдоль линии реза должна быть в начальный момент меньше номинальной, для того чтобы передняя кромка реза успела прогреться и начался нормальный процесс выплавления металла.

Условия переходного процесса должны выбираться и поддерживаться особенно тщательно, так как именно в переходном и неустановившемся режиме создаются неблагоприятные условия горения дуги и возникает возможность образования двойной дуги.

Резка проникающей дугой, даже при использовании относительно дорогого газа аргона, является наиболее экономичной, так как процесс резки происходит с высокой скоростью.

Этот способ резки можно использовать также для обработки пакетов, когда одновременно режут несколько листов, плотно уложенных друг на друга. Можно производить резку со скосом кромок для последующей сварки листов значительной толщины.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'