Газо-дуговая резка плавящимся электродом

Из сказанного выше известно, что при разделительной воздушно-дуговой резке в целях интенсификации процесса пользуются сильными токами, для чего необходимо увеличить диаметр электрода. Однако увеличение диаметра электрода нежелательно. Оно приводит не только к росту ширины реза и потерь металла, но и ограничивает скорость резки, величину которой можно выразить так:

| ω = | 0,24ηIU - qм | см/сек, (28) |

| γδ(dэ + Δ)(СплТпл - С0Т0 + а) |

где I - ток в а;

U - напряжение дуги в в;

η - эффективный к. п. д. нагрева металла дугой;

qм - количество тепла, отводимого в массу металла в кал/сек;

γ - плотность металла в г/см3;

δ - толщина разрезаемого металла в см;

dэ - диаметр электрода в см;

Тпл и Т0 - температуры плавления и холодного металла в °С;

Спл и С0 - теплоемкость металла в кал/г °С при указанных температурах;

а - теплота плавления металла в кал/г;

Δ - припуск для угольно-графитовых электродов, равный 0,2 - 0,4 см.

Это уравнение указывает целесообразность применения электродов небольшого диаметра. Ввиду того, что нагрузить сильным током угольно-графитовые электроды, обладающие малым сечением, невозможно, в отдельных странах получил некоторое распространение способ газо-дуговой резки металлическим плавящимся электродом. По схеме и оборудованию этот способ напоминает сварку плавящимся электродом в струе защитного газа.

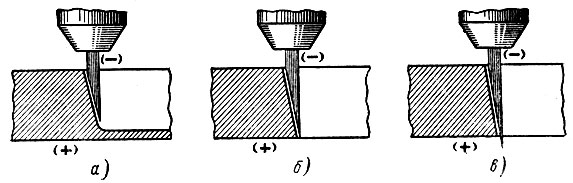

Углубляясь в полость реза, рабочий конец электродной проволоки приобретает форму острого клина (фиг. 22). Это связано с тем, что по мере опускания проволоки в рез ее лобовая поверхность подвергается плавящему действию скользящего дугового разряда. Последний оплавляет рабочий участок проволоки с лобовой поверхности на некоторую глубину, тем большую, чем больше времени (проволока подвергается оплавлению. При равномерной скорости подачи проволоки время действия дуги в данной точке проволоки пропорционально глубине ее расположения в полости реза. Чем глубже по высоте реза расположен участок проволоки, тем сильнее он оплавлен.

Фиг. 22. Положение рабочего конца плавящегося электрода в полости реза при недостаточной (а), нормальной (б) и избыточной (в) скоростях подачи проволоки

Возможны три случая расположения рабочего конца проволоки в полосни реза. При относительно невысоких скоростях подачи проволоки все ее сечение оказывается расплавленным прежде, чем конец проволоки опустится до нижних кромок реза. Подача с очень большой скоростью, наоборот, приводит к тому, что нерасплавившаяся проволока проходит сквозь рез. Лишь при соответствии скорости подачи проволоки скорости ее расплавления вся заостренная часть проволоки располагается полностью в пределах полости реза.

От положения конца электрода в полости реза существенно зависит качество последнего. При недостаточной величине скорости подачи проволоки образуется рез с непараллельными, сходящимися книзу кромками, загрязненными материалом проволоки и покрытыми натеками. Подача проволоки с излишне высокой скоростью приводит к образованию реза, уширенного книзу с низкокачественными неровными кромками, покрытыми выхватами.

Правильно выбранная скорость подачи проволоки обеспечивает получение реза с параллельными кромками. Ширина реза немногим превышает диаметр проволоки. Значительного загрязнения кромок материалом проволоки не происходит. Продукты выплавления металла почти полностью удаляются из реза. Когда условия резки благоприятствуют получению хорошего реза, дуга издает характерный шипящий звук.

Плавящимся электродом в струе защитного газа можно резать различные цветные металлы и легированные стали. Соответствие материала проволоки обрабатываемому металлу не является обязательным. В некоторых случаях используют для резки алюминиевую проволоку [20]. Однако целесообразнее применять стальную малоуглеродистую проволоку, которая при одинаковой скорости резки расходуется медленнее, стоит дешевле и делает процесс несколько более экономичным.

Как правило, резку ведут, питая дугу постоянным током. Можно также использовать переменный ток. При этом, как и при воздушно-дуговой резке, рабочий ток должен быть максимальным. При невозможности обеспечить такие режимы тока необходимо стабилизировать дугу наложением тока высокой частоты от осциллятора или генератора импульсов высокого напряжения. Установлено, что при использовании переменного тока скорости резки составляют примерно половину скорости резки, обеспечиваемой дугой постоянного тока, в связи с чем переменный ток в этом случае нужно считать заменителем постоянного.

Скорость резки увеличивается по мере увеличения тока. Одновременно возрастает расход электродной проволоки. При увеличении тока величина расхода проволоки на единицу длины реза остается приблизительно постоянной, но производительность резки увеличивается.

Обдувающий дугу поток газа предназначен главным образом для интенсификации удаления из полости реза продуктов выплавления разрезаемого металла и расплавленных частиц металла проволоки. При резке цветных металлов и легированной стали газ должен обладать защитным действием и предотвращать образование тугоплавких соединений.

В экспериментальных работах были испытаны различные газы. Резка в водороде сопровождалась получением резов с кромками низкого качества. Так, поверхность реза алюминия была покрыта черными пятнами, а в отдельных местах образовывались глубокие вырывы. Плохую поверхность реза с большими загрязнениями в верхней части получали при использовании азота. Грубая, загрязненная поверхность реза с обильными натеками шлака на нижних кромках получается при использовании углекислого газа. В то же время при применении углекислого газа или смеси азота с кислородом достигается наиболее высокая скорость резки. Происходящее при этом частичное окисление металла вносит дополнительное тепло, перегревает ванну и делает ее более жидкотекучей.

Наилучшее качество резки обеспечивается при использовании аргона. Хорошие результаты дает применение чистого аргона (99,8% аргона), однако такая высокая чистота аргона, по-видимому, не является обязательной. Удовлетворительное качество кромок получается при резке аргоном, содержащим 5 и 10 - 15% кислорода. При этом резка происходит быстро и наблюдается меньшее прилипание шлака на нижних кромках. Аргона должно расходоваться не менее 50 - 60 л/ч. Лучшие результаты получают при подаче газа в количестве 500 - 2000 л/ч. При этом можно получить более чистые кромки, свободные от натеков.

Дальнейшее увеличение расхода аргона свыше 2,5 м3/ч нецелесообразно [21]. Параметры процесса резки в струе аргона приведены в табл. 15.

Таблица 15

Характеристики резки металла в струе аргона стальной проволокой диаметром 2 мм

| Материал | Толщина листа в мм | Рабочий ток в а | Скорость подачи проволоки в м/ч | Скорость резки в м/ч |

| Алюминий | 6,35 | 410 | 216 | 72 |

| 540 | 297 | 105 | ||

| 620 | 330 | 144 | ||

| 7690 | 435 | 201 | ||

| 880 | 564 | 222 | ||

| 7,95 | 640 | 444 | 99 | |

| 9,5 | 660 | 306 | 78 | |

| 800 | 381 | 114 | ||

| 860 | 456 | 132 | ||

| 12,7 | 880 | 852 | 69 | |

| Медь | 6,35 | 880 | 612 | 90 |

| Магний | 12,7 | 640 | 420 | 132 |

| Латунь | 6,35 | 550 | 411 | 90 |

| 700 | 474 | 108 | ||

| 800 | 594 | 138 | ||

| Никель | 6,35 | 800 | 570 | 54 |

| 1000 | 1065 | 84 |

Резку скользящей дугой с применением плавящегося электрода можно выполнять вручную и с использованием средств механизации. Комплект аппаратуры для резки состоит из режущей головки, механизма подачи проволоки, обеспечивающего постоянство и возможность регулирования скорости подачи, и источников тока и газов. Режущая головка может быть выполнена в виде ручного инструмента или в виде устройства, монтируемого на механизме передвижения. Для резки пригодна обычная аппаратура, применяемая для сварки плавящимся электродом в среде защитного газа, если она позволяет регулировать скорость резки и скорость подачи проволоки в нужных пределах. Мундштучно-контактную часть головки целесообразно охлаждать проточной водой.

Источник тока для резки должен иметь повышенную мощность, так как питание дуги осуществляется при величине тока 1000 а и выше. Напряжение режущей дуги невысокое (около 20 в). Специальных требований к форме характеристики источника не предъявляется. Можно использовать выпрямители или мотор-генераторы как с падающей, так и с жесткой характеристикой. При отсутствии источников тока достаточной мощности питать дугу можно от однотипных генераторов, включенных параллельно.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'