Оборудование для воздушно-дуговой резки

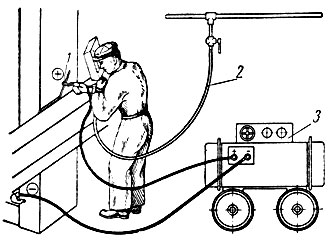

В настоящее время воздушно-дуговую резку выполняют преимущественно вручную. Для реализации процесса необходим комплект технологического и энергетического оборудования. Сюда относятся воздушно-дуговой резак, источник тока и источник воздуха. Для монтажа резательного поста (фиг. 16) необходимы также провода, шланги, приборы для контроля и управления подачей тока и воздуха.

Фиг. 16. Схема соединения аппаратуры при воздушно-дуговой резке: 1 - резак РВД-1; 2 - воздушная магистраль; 3 - сварочный генератор

Современный воздушно-дуговой резак представляет собой электрододержатель для сильного тока, скомбинированный с устройством подачи воздуха к месту крепления электрода (головке) для формирования воздушного потока, направленного вдоль образующей электродного стержня. Основными частями воздушно-дугового резака являются головка с контактно-зажимным и сопловым устройствами и рукоятка с узлом крепления электрического кабеля и воздушного шланга. Обычно резак снабжают устройством для пуска и прекращения подачи воздуха. Общие требования к резакам заключаются в надежности работы, соответствии токоведущих сечений возможным пиковым и длительным рабочим нагрузкам, малом весе и надежности изоляции наружных металлических частей, находящихся под напряжением.

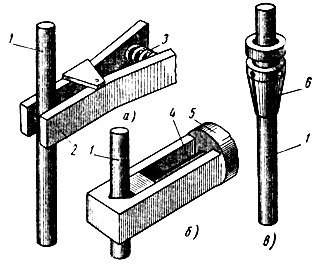

Контактно-зажимные устройства воздушно-дуговых резаков (фиг. 17) предусматривают зажим электрода между двумя контактными поверхностями с помощью пружины, прижатие его штоком к контактной подушке с помощью пружины или сжатого воздуха, потребляемого для резки, или крепление электрода в цанговом патроне с последующей затяжкой крепительного винта с маховичком или с помощью накидной гайки. Первая и вторая схемы обеспечивают наибольшее быстродействие при закреплении или замене электрода. При этом первая схема позволяет при необходимости установить электрод под любым углом к рукоятке резака, в то время как резаки, сконструированные по второй и третьей схемам, предусматривают крепление электрода, как правило, только под фиксированным углом к продольной оси резака. Следует отметить, что ори эксплуатации резаков с жесткими головками обычно используют большие токи; поворотные крепительные устройства обеспечивают большую маневренность резки, а это особенно важно при работе в монтажных условиях или при обработке изделий со сложным контуром.

Фиг. 17. Схемы контактно-зажимных устройств воздушно-дуговых резаков: а - пружинное; б - пневматическое; в - цанговое: 1 - электрод; 2 - зажимные губки; 3 - пружина; 4 - шток; 5 - пневмоцилиндр; 6 - цанга

Цанговое крепительное устройство менее удобно, но зато оно отличается большой надежностью, в то время как зажимные пружины могут часто выходить из строя в результате их перегрева и потери ими упругих свойств, а пневматические системы - из-за нарушения уплотнений.

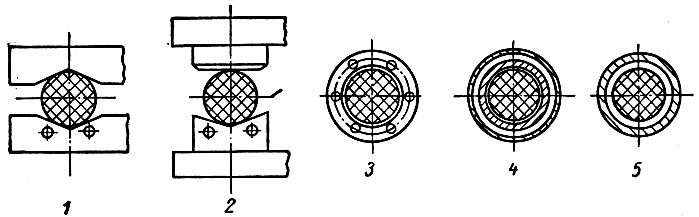

Сопловые устройства могут быть дырчатыми, кольцевыми или щелевыми (фиг. 18). Дырчатые сопла формируют одну или несколько струй, слабо расходящихся пологим конусом, ориентированных вдоль боковой поверхности электрода. Обычно бывает достаточно двух параллельных струй для создания энергичного воздушного потока, обеспечивающего удаление жидкого металла из ванны немедленно по ее выплавлении дуговым разрядом. Сопловые отверстия часто делают только в одной из зажимных колодок, обычно в неподвижной. В этом случае при поверхностной резке необходимо, чтобы воздушный поток всегда следовал за электродом, но не предшествовал ему. Обычно это удается осуществить без особых затруднений. В необходимых случаях, используя поворотные зажимные устройства, электрод поворачивают в головке на 180°. При этом создается возможность перемещать резак слева - направо, в то время как в нормальном положении резаком режут в направлении справа - налево.

Фиг. 18. Сопловые устройства воздушно-дуговых резаков: 1, 2, 3 - дырчатые; 4 - кольцевое; 5 - щелевое

Разделительная резка резаками с дырчатыми соплами удается обычно как по прямолинейной, так и по криволинейной траекториям. Однако при выполнении фигурных резов, например, при вырезке фланцев, качество кромок реза по периметру вырезанного контура оказывается далеко неравноценным. К положительным чертам дырчатых сопел относятся экономное расходование воздуха и несколько пониженный, хотя и неравномерный, расход электрода, наружная боковая поверхность которого обгорает преимущественно со стороны воздушного потока. Дырчатые сопла комбинируют обычно с рычажно-пружинными контактно-зажимными устройствами. Однако можно оснастить дырчатыми соплами и резаки, имеющие другие конструктивные схемы головок.

Кольцевые сопла применяются в сочетании с цанговым зажимом. Угольный стержень закрепляется зажатием цанги в корпусе жесткой головки, на которой навинчивается мундштук с выходным отверстием, образующим кольцевую щель с цилиндрическим телом электрода. Пользуясь таким резаком, можно выполнять поверхностную и разделительную резки по любым траекториям, перемещая резак в любом направлении. К недостаткам резаков с кольцевыми соплами относятся быстрый расход электрода за счет интенсивного окисления боковых поверхностей, нередко происходящее перегорание электрода у нижних кромок цанги, а также значительные потери воздуха.

Резаки с щелевыми соплами аналогичны описанным выше. Основное различие заключается в том, что сопловая кольцевая щель определяется не зазором между внутренними стенками канала мундштука и поверхностью электродного стержня, а образуется конструктивными элементами головки. Крепление электрода является преимущественно цанговым. При такой конструкции резака потери воздуха через канал хвостовика электрода исключаются. Перегорание электрода в результате вынесения контактного узла из воздушного потока устраняется. Однако щелевым соплам свойственен несколько повышенный (по сравнению с дырчатыми) расход воздуха и интенсифицированный расход электрода за счет окисления его боковой поверхности по всему периметру.

Воздушно-дуговой резак в большинстве случаев снабжают запорным устройством для пуска и перекрытия подачи воздуха. Лишь отдельные модели работают без запорных устройств. Отсутствие последних наряду с бесполезными потерями сжатого воздуха влечет за собой неудобства при смене электродов, работе в запыленных помещениях (например, на участках обрубки литья и т. п.). При воздушно-дуговой резке переменным током зажигание дуги производят вначале без подачи воздуха, а затем последний подают лишь после надлежащего разогрева рабочего конца электрода.

В качестве запорных устройств на воздушно-дуговых резаках используют пробковые краны, вентили и клапаны различных систем. Пробковые краны отличаются простой конструкцией, небольшим весом и быстротой действия; мм свойственна незначительная утечка воздуха.

Вентили позволяют не только открывать и перекрывать подачу воздуха, но и регулировать его расход, что представляет собой известную производственную ценность при работе от воздушных систем давлением 7 - 8 кГ/см2 и выше. Дросселируя поворотом вентиля подаваемый к соплам воздух, резчик без труда может установить величину расхода воздуха, не снижающую стабильности дугового разряда. Используя вентильное устройство, удается полностью исключить утечку воздуха через неплотности. К недостаткам вентилей относятся их относительная сложность, необходимость занимать обе руки резчика для управления подачей воздуха и недостаточная быстрота действия.

Клапанные запорные устройства не имеют этих недостатков. Как правило, клапанные устройства помещаются в передней или хвостовой частях рукоятки и снабжаются нажимным рычагом. Клапаны используют как прямого действия - нормально закрытые и подающие воздух при нажатии рычага, так и обратного действия - нормально открытые и перекрывающие подачу воздуха при нажатии рычага.

Первые удобнее при выполнении вспомогательных работ, когда резчик может, повесив на крючок или положив резак на подставку, регулировать величину тока, подготавливать очередные электроды, удалять налипшие на кромки реза шлаки, размечать дефекты или линию реза. Неудобство такого устройства связано с тем, что руки резчика находятся в напряженном состоянии в процессе резки (резчик вынужден непрерывно удерживать рычаг клапана в положении нажатия). Клапаны обратного действия не имеют такого недостатка, но они менее удобны в эксплуатации, так как требуют перекрытия концевого крана воздухопровода при длительных перерывах в работе.

Для управления подачей воздуха применяются также электромагнитные клапаны. Нормально закрытый клапан связан с сердечником, втягивающимся в катушку электромагнита при протекании по обмотке намагничивающего тока. Питание обмотки током может происходить от особого источника и включаться нажатием кнопки на рукоятке резака. Удобнее питать обмотку током, возникающим в рабочей цепи в момент зажигания режущей дуги и протекающим по цепи в течение всего периода резки. Для этого обмотку электромагнитного клапана включают непосредственно в рабочую цепь. Иногда соленоид изготовляют из медных трубок, охлаждаемых потоком сжатого воздуха, используемого для резки. Как правило, электромагнитные клапаны во избежание чрезмерного увеличения веса и габаритов резака выделяют в самостоятельный узел, что несколько усложняет схему рабочего поста.

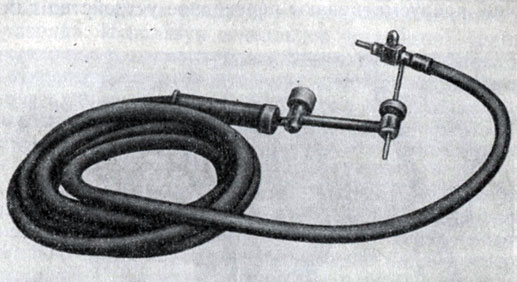

Для подачи тока и воздуха к резаку необходимо предусмотреть гибкий провод и шланг для подачи воздуха. В зарубежных моделях для этой цели используется так называемый кабель-шланг - резино-тканевые рукава, в воздушном канале которых прокладывается гибкий многожильный провод, подводящий рабочий ток. Охлаждаясь воздушным потоком, провод может иметь несколько заниженное сечение; использование же в качестве изоляции резино-тканевой оболочки шланга позволяет значительно облегчить действительный вес резака.

При использовании кабель-шланга для подачи тока и воздуха на его конце предусматривают переходное устройство для подключения с помощью обычного шланга к источнику воздуха и сварочного или прожекторного кабеля - к источнику тока. Условия безопасной работы требуют установки в цепи рабочего тока рубильника или электромагнитного контактора.

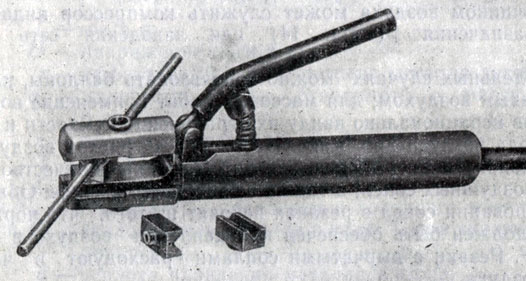

Фиг. 19. Воздушно-дуговой резак РВД-1

Отечественная промышленность выпускает воздушно-дуговые резаки РВД-1 (фиг. 19) конструкции ВНИИАВТОГЕНа с жесткой головкой с дырчатыми соплами и пружинным контактно-зажимным устройством, предназначенные для работы омедненными или неомедненными электродами диаметром 6 - 12 мм при величине тока до 300 - 500 а. На судостроительных предприятиях получил распространение резак, называемый "строгачом" (фиг. 20) - резак с жесткой головкой, кольцевым соплом и цанговым устройством для крепления электродов. Резак снабжен воздушно-запорным вентилем и кабель-шлангом с хвостовым переходным ниппелем для подключения обычных кабеля и шланга. Некоторые предприятия используют улучшенную модель такого резака с дырчатыми соплами, расположенными по кольцу вокруг оси электрода.

Фиг. 20. Воздушно-дуговой резак 'строгач' со щелевым соплом и цанговым зажимом

В зарубежной технике распространены резаки с рычажно-пружинными контактно-зажимными устройствами и поворотными губками с дырчатыми соплами. Например, американский резак G-55 имеет головку с двумя поворотными губками. Резак полностью изолирован и может быть использован для работы внутри полостей, образованных металлическими стенками, без опасений повредить его при случайных касаниях токоведущих частей. Для тяжелых работ (обработки литья электродами диаметром до 20 мм) производятся резаки М-6 со щитком и головкой, фиксирующей неподвижное положение электрода.

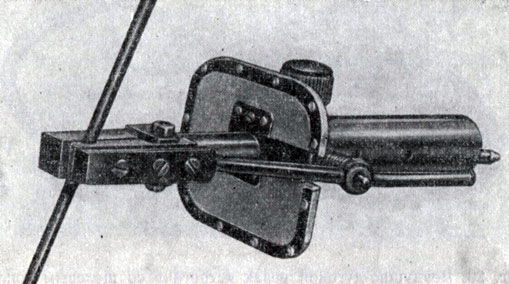

В ФРГ (фирма Kloos) изготовляют воздушно-дуговой резак (фиг. 21) с поворотной колодкой и прижимным рычагом, снабженный воздушным электромагнитным клапаном, срабатывающим от рабочего тока в момент касания электродом обрабатываемой поверхности.

Фиг. 21. Резак с поворотной сопловой губкой (фирма Kloos, ФРГ)

В качестве источника тока при воздушно-дуговой резке можно использовать обычные сварочные генераторы постоянного тока с крутопадающей или пологопадающей характеристикой. Важно, чтобы источник тока обладал достаточной мощностью, обеспечивающей резку мощными дугами, поскольку интенсивность выплавления металла при воздушно-дуговой резке прямо пропорциональна величине рабочего тока. В то же время напряжение на режущем разряде выше, чем напряжение сварочной дуги. В связи с этим напряжение холостого хода источника тока не должно быть ниже 65 - 70 в. Источник тока должен обладать хорошими динамическими свойствами, поскольку при воздушно-дуговой резке режим короткого замыкания возникает чаще, чем при дуговой электросварке. Режим повторного включения при воздушно-дуговой резке достигает 80%, в то время как при сварке покрытыми электродами - только 50%.

Хорошие эксплуатационные качества показали при воздушно-дуговой резке генераторы типа ПС-500, ПСМ-1000. Всесоюзный научно-исследовательский институт электросварочного оборудования (г. Ленинград) спроектировал однопостовой генератор ПСО-800.

За рубежом в качестве источника электроэнергии при воздушно-дуговой резке наряду с обычными сварочными применяют специальные машины. В Соединенных Штатах Америки фирма Hobart производит специальные преобразователи типа Carbonair для воздушно-дуговой резки, рассчитанные на работу электродами большого диаметра при величине тока до 1200 а и тяжелом режиме повторного включения ПВ - 100%. В ФРГ в качестве источников тока для воздушно-дуговой резки применяются мощные сварочные выпрямители (например, выпрямитель GL-700 фирмы Kloos).

При воздушно-дуговой резке переменным током необходимо применять мощные сварочные трансформаторы с падающей характеристикой, обеспечивающие получение токов, соответствующих рабочим диапазонам для электродов выбранного диаметра при напряжении 35 - 45 в. Такая величина рабочего напряжения делает желательным использование трансформаторов с повышенным напряжением холостого хода.

При отсутствии достаточно мощных источников можно использовать широко распространенные трансформаторы типа СТЭ-34. Для того чтобы обеспечить надлежащие параметры режущей дуги, такие трансформаторы соединяют на параллельную или последовательную работу. При последовательном соединении обеспечивается более высокая устойчивость дугового разряда. Однако по соображениям безопасности работы предпочтительнее питать дугу от трансформаторов, соединенных параллельно. Практикой установлено, что при работе от последовательно соединенных трансформаторов возможно более заметное науглероживание кромок реза. Независимо от вида соединения в цепь дуги включается один регулятор сварочного тока.

В случае применения нескольких трансформаторов, совместная работа которых затруднена, можно пользоваться при резке одним трансформатором. Однако при этом необходимо стабилизировать дугу наложением на дуговой промежуток тока высокой частоты. С этой целью могут быть успешно использованы выпускаемые отечественной промышленностью осцилляторы как включаемые параллельно дуге, так и предназначенные для непосредственного последовательного включения в цепь рабочего тока.

Источником воздуха может служить компрессор индивидуального назначения (табл. 14) или заводская сеть сжатого воздуха.

В отдельных случаях можно использовать баллоны, наполненные сжатым воздухом; для массовых работ применение воздуха из баллонов нерационально ввиду их ограниченной емкости и большого расхода воздуха при резке. Необходимый расход воздуха зависит от конструкции резака и связан с формой, количеством и размером воздушных сопел, а также с давлением воздуха. Обычно при проектировании сопел в резаках исходят из того, что нормальный расход должен быть обеспечен при давлении воздуха в сети 4 - 6 кГ/см2. Резаки с дырчатыми соплами расходуют в час 25 - 30 м3 воздуха.

Таблица 14

Техническая характеристика передвижных компрессоров

| Тип компрессора | Производительность в м3/ч | Рабочее давление воздуха в кГ/см2 | Мощность приводного двигателя в квт | Вес в кг |

| 0 - 16А | 30 | 4 | 2,8 | 154 |

| 0 - 39А | 15 | 7 | 2,8 | 112 |

| 0 - 38 | 30 | 7 | 4,5 | 205 |

Воздух для резки должен быть сухим. В большинстве случаев степень влажности воздуха, поступающего из передвижных компрессоров или трубопроводов, незначительна. При повышенной влажности воздуха может происходить растрескивание электрода, быстрое обгорание его боковой поверхности, а также ухудшение качества реза.

При повышенной влажности воздуха перед резаком ставят осушительное устройство. Ю. А. Маелав [19] рекомендует пользоваться осушительными камерами, снабженными электрической спиралью, нагревающей воздух до температуры 180 - 200°С, или применять осушители, заполненные кусками едкого калия.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'