Основные технологические рекомендации

При воздушно-дуговой резке угольными электродами дуговой разряд питают преимущественно постоянным током, как правило обеспечивающим наибольшую устойчивость и эффективность процесса. Большое значение имеет полярность дуги, от которой существенно зависят интенсивность удаления металла (табл. 12), а также удельные затраты электродов, электрической энергии и воздуха.

Таблица 12

Влияние полярности дуги на резку стали

| Величина рабочего тока в а | Производительность резки в кг/ч | ||

| при полярности дуги | при переменном токе | ||

| прямой | обратной | ||

| 275 | 3,3 | 7,0 | - |

| 325 | 3,7 | 9,75 | - |

| 425 | 4,5 | 13,4 | 5,5 |

При применении мощной дуги прямой полярности, практически мгновенно расплавляющей металл, в основании дуги на поверхности детали возникает углубление, по дну и краям которого тонким слоем растекается расплавленный металл, образующий небольшой валик у кромок ванны (так называемый "кратер"). При этом основание дуги рассредоточивается на всю поверхность кратера, много тепла отводится в толщу материала детали. В то же время материал жидкой пленки остается относительно малоподвижным и с трудом удаляется воздушной струей.

Очень вязкая ванна, покрытая пленкой окислов, образуется при воздушно-дуговой резке латуни, бронзы, меди, алюминия и его сплавов из-за высокой теплопроводности этих металлов. Струя воздуха не в состоянии удалить малоподвижные продукты выплавления. Центральный институт сварки Германской Демократической Республики [16] сообщил, что некоторая интенсификация процесса резки цветных металлов удается за счет питания дуги прямой полярности сильным током повышенного напряжения. Для этого включают на одну дугу два последовательно соединенных источника тока.

При воздушно-дуговой резке сталей отмечена характерная особенность расплавления металла. Если в дуге между угольным электродом и сталью уголь положителен, а сталь отрицательна, то кратер не образуется. Наоборот, жидкий металл в ванне собирается в конусообразный выступ, вытягивающийся в направлении электрода. На вершине этого выступа располагается основание разряда, через него течет рабочий ток, поэтому металл хорошо прогревается, становится легкоподвижным и, будучи собранным в объеме конуса, легко удаляется потоком воздуха.

Наиболее вероятной причиной этого явления следует считать характер силового воздействия дуги на ванну расплавленного металла. Давление дуги может действовать от электрода к металлу, если общее силовое воздействие больше электромагнитной силы, и может быть направлено в противоположную сторону (к электроду), если преобладает электромагнитная сила. Опыт показывает, что именно такое соотношение характерно для дуг обратной полярности, возбуждаемых на малоуглеродистой и легированных сталях. В других случаях электромагнитные силы имеют подчиненное значение.

Следовательно, из сказанного можно сделать вывод, что воздушно-дуговая резка углеродистых и легированных сталей наиболее успешно осуществляется дугой постоянного тока обратной полярности. При величине тока 425 а, например дугой прямой полярности, удается выплавить всего 4,5 кг стали за 1 ч, в то время как часовая производительность воздушно-дуговой резки постоянным током обратной полярности при тех же условиях составляет 13,4 кг.

И. С. Шапиро [17] разработан во ВНИИАВТОГЕНе способ воздушно-дуговой резки переменным током. При питании переменным током дуги, возбуждаемой угольным электродом, ее устойчивость заметно снижается, особенно в условиях обдува электрода потоком воздуха. Используя известное в технике дуговой электросварки соотношение

I = Kdэ,

где I - рабочий ток в а;

dэ - диаметр электрода в мм;

К - коэффициент, связанный со свойствами электродных материалов,

можно подсчитать, что для нижнего предела устойчивости дуги постоянного тока обратной полярности К = 18 ÷ 20 а/мм. Дугу переменного тока при нагрузках, отвечающих этому значению К, возбудить и поддерживать можно лишь при наложении на дуговой промежуток стабилизирующего высокочастотного тока высокого напряжения. Без применения стабилизирующих устройств можно поддерживать устойчивую дугу лишь при питании ее сильными токами, соответствующими К = 35 ÷ 40 d.

Необходимо отметить, что воздушно-дуговая резка переменным током протекает все же менее стабильно, чем при использовании постоянного тока обратной полярности, а возбуждение дуги переменного тока сложнее. При обработке сталей производительность резки переменным током на 35 - 40% ниже, в связи с чем воздушно-дуговая резка сталей переменным током считается нежелательной.

Другим важным параметром воздушно-дуговой резки является давление воздуха. При использовании для резки дуги постоянного тока обратной полярности рациональная величина давления воздуха составляет 5 - 7 кг/см2. Изменение давления в этих пределах не отражается на показателях резки и характере процесса. Использование воздуха давлением более 8 кГ/см2 заметно снижает устойчивость разряда; менее 4 кГ/см2 - приводит к падению интенсивности выплавления. При резке переменным током не рекомендуется использовать давление воздуха выше 2,5 - 3 кГ/см2, так как увеличение давления приводит к значительному уменьшению устойчивости процесса. Нормальная величина расхода воздуха составляет 20 - 40 м3/ч.

Наряду с величиной тока, давлением и расходом воздуха важными технологическими параметрами являются диаметр электрода, угол его наклона к поверхности детали и скорость резки.

При поверхностной резке от диаметра электрода зависит прежде всего ширина канавки; эта зависимость выражается эмпирическим соотношением

в = dэ + (1 ÷ 4) мм,(24)

где в - ширина канавки в мм;

dэ - диаметр электрода в мм.

Значительные различия в значениях получаемой ширины канавки при использовании электродов одного и того же диаметра связаны с возможными изменениями других параметров. Так, ширина канавки заметно увеличивается (на 15 - 20%) при изменении угла наклона электрода к обрабатываемой поверхности от 30 до 90°; глубина канавки уменьшается на 18 - 25%. Угол наклона электрода не оказывает существенного влияния на интенсивность выплавления металла и интенсивность расхода электрода.

Увеличение ширины канавки происходит также в результате снижения скорости резки; глубина канавки при этом увеличивается.

Для получения широких канавок электрод перемещают в плоскости, перпендикулярной к направлению резки, и сообщают ему колебательные движения. Основным показателем эффективности поверхностной воздушно-дуговой резки является интенсивность выплавления металла. Из уравнения (14) было видно, что интенсивность выплавления зависит от величины рабочего тока. Практически зависимость интенсивности выплавления от величины тока принято выражать упрощенным уравнением

g = КвI г/сек. (25)

где Кв - коэффициент выплавления в г/а·сек.

После сравнения уравнений (14) и (25) последнее можно записать в виде

| g = | 0,24ηU - qм/I | · I г/сек. |

| СплТпл - С0Т0 + а |

Очевидно, коэффициент выплавления можно выразить следующей формулой:

| Кв = | 0,24ηU - qм/I | г/а сек. (26) |

| Спл - Тпл - С0Т0 + а |

Следовательно, коэффициент выплавления не есть постоянная величина, определяемая только физическими свойствами металла. Он зависит от напряжения, эффективного к. п. д. дуги, от величины потерь тепла в массу металла и, в известной мере, ют величины рабочего тока.

Практически же изменение коэффициента выплавления в зависимости от величины тока отмечено Е. В. Ронгинским [18]. Экспериментально доказано, что коэффициент выплавления зависит от диаметра электрода и скорости резки. Очевидно, что эти параметры определяют величину поверхности канавки, получаемой за единицу времени. Наряду с этим со скоростью резки связаны длина дуги и ее напряжение. На основании сказанного можно записать, что коэффициент выплавления

Кв = КмКIКdКω г/а · сек, (27)

где Км- коэффициент, характеризующий свойства обрабатываемого металла;

КI - коэффициент, определяемый значением рабочего тока;

Kd - коэффициент, связанный с диаметром электрода;

Kω - коэффициент, учитывающий скорость резки.

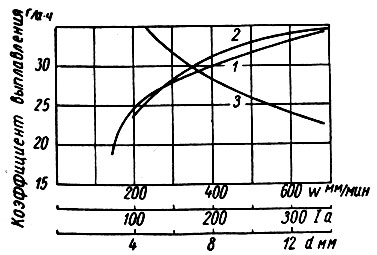

На графике (фиг. 12) показана зависимость коэффициента выплавления от каждого из параметров резки в отдельности при сохранении коэффициентов, зависящих от других параметров, постоянными и равными единице в пределах серии опытов для данной кривой.

Фиг. 12. Влияние скорости ω (1) воздушно-дуговой резки, величины тока (2) и диаметра электрода (3) на коэффициент выплавления

Рациональность режимов воздушно-дуговой резки наряду с интенсивностью выплавления определяется главным образом эффективностью использования электродов, т. е. отношением значения интенсивности выплавления металла к величине интенсивности расхода электрода. Этот критерий позволяет достаточно полно оценить как экономичность процесса, так и его качественную сторону, так как степень науглероживания металла на кромках, как это будет показано ниже, также существенно зависит от расхода электрода, приходящегося на единицу длины реза. Разумеется, при этом должны быть обеспечены надлежащая устойчивость и высокая производительность процесса.

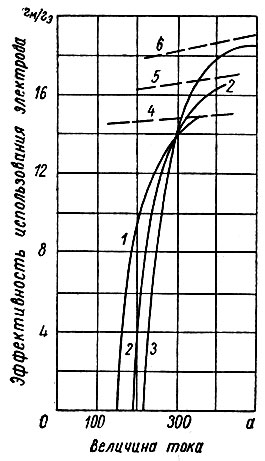

Из экспериментов следует, что эффективность использования электродов возрастает с применением электродов большого диаметра. Эффективность использования омедненных угольно-графитовых электродов мало зависит от величины рабочего тока в пределах его изменения от нижнего до верхнего пределов устойчивости. Для неомедненных электродов с низким содержанием графита (угли сварочные) с уменьшением величины рабочего тока эффективность использования электрода резко снижается (фиг. 13). Поскольку интенсивность выплавления металла возрастает с увеличением тока, целесообразно производить резку для электродов выбранного диаметра при величине тока, близкой к верхнему пределу.

Фиг. 13. Эффективность использования омедненных (штриховые кривые) и неомедненных угольно-графитовых электродов диаметром б (1; 4), 8 (2; 5) и 10 (3; 6) мм

Дальнейшее увеличение тока возможно лишь при работе электродами с большим диаметром. Во всех случаях, когда это возможно и технологически оправдано, следует применять электроды наибольшего диаметра при максимально допустимых токах.

С увеличением скорости резки интенсивность выплавления металла возрастает. Нарастание интенсивности выплавления происходит особенно заметно в диапазоне умеренных скоростей. Вероятно, это связано с улучшением эффективного к. п. д. дугового нагрева при уменьшении длины дуги в результате повышения скорости резки. Однако одновременно снижается и напряжение дуги, а поэтому о дальнейшим повышением скорости резки рост интенсивности выплавления замедляется. Когда скорость резки обусловливает переход процесса в режим электрических взрывов, дальнейшее ее повышение при заданной мощности дуги становится нереальным.

Интенсивность расхода электродов также растет со скоростью резки. При этом с увеличением скорости нарастание интенсивности расхода становится более заметным. Уравнение скорости расхода не дает объяснения этому явлению. Возможно, что при этом сказывается образование металлических мостиков к электроду, что способствует растворению углерода в расплавленном металле, однако эта гипотеза нуждается в специальной проверке.

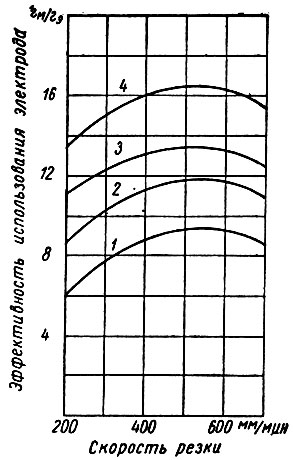

Фиг. 14. Влияние скорости резки на эффективность использования электродов при величине тока 160 (1); 220 (2); 270 (3) и 340 (4) а

В соответствии с указанными изменениями интенсивности выплавления и интенсивности расхода эффективность использования электрода с повышением скорости резки возрастает до некоторого максимума, а затем вновь снижается (фиг. 14). Кривые этой зависимости при увеличении тока смещаются вверх по ординате эффективности, однако их характер во всех случаях сохраняется одинаковым так же, как и положение максимума кривых по абсциссе. Для сварочных углей диаметром 6 мм эта область характеризуется скоростью, равной 400 - 600 мм/мин. На электроды другого диаметра также распространяется отмеченная закономерность. Не происходит и существенного изменения положения максимума кривой эффективности. Для поверхностной резки экономически наиболее рациональна скорость в пределах 400 - 600 мм/мин.

Скорость резки определяет и такой важный качественный показатель реза, как науглероживание его кромок (табл. 13). При этом диаметр электрода, величина рабочего тока, скорость резки и глубина канавки должны быть взаимно увязаны.

При поверхностной воздушно-дуговой резке с высокими скоростями (2000 - 3000 мм/мин) наблюдается интенсивный диффузионный переход углерода в кромку реза. Несмотря на то, что поверхность канавки внешне сохраняется блестящей и ровной, содержание углерода у поверхности повышается в 3 - 5 раз по сравнению с его содержанием в исходном металле. В то же время при скоростях 400 - 800 мм/мин наблюдается небольшое науглероживание (до 0,05%). Поверхность металла у кромок канавки покрывается темным налетом сажи.

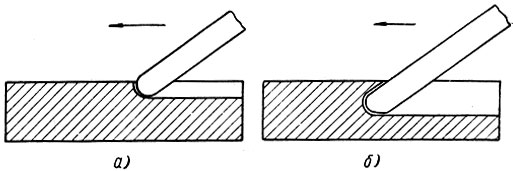

При правильно выбранных технологических параметрах глубину выплавляемой канавки необходимо регулировать, опуская электрод, по мере его расходования, с таким расчетом, чтобы лобовая кромка реза во время резки была открытой (фиг. 15, а). Если рабочий конец электрода подплавляет лобовую кромку, образуя в ней нишу (фиг. 15, б), то это свидетельствует о том, что глубина канавки слишком большая для назначенных технологических параметров. Козырек в верхней части образующейся ниши препятствует удалению продуктов испарения материала электрода. В результате этого поверхность выплавляемой канавки получается неровной, покрытой раковинами и гнездами (или слоем) конденсированной сажи. Отложения сажи не только резко снижают качество поверхности выплавленной канавки, но и затрудняют процесс выплавления металла при повторных проходах.

Фиг. 15. Правильное (а) и неправильное (б) положение конца электрода при поверхностной воздушно-дуговой резке

Последние целесообразны при необходимости получения канавок большой глубины. В этом случае рекомендуется при каждом последующем проходе выплавлять более узкую канавку, чем предыдущая. Первую канавку удобно выплавлять электродом наибольшего диаметра, применяя для каждого последующего прохода электрод меньшего сечения, или выплавлять при первых проходах уширенные канавки (с разводкой электрода).

При разделительной резке диаметр электрода определяет ширину реза. Зависимость ширины реза от диаметра электрода выражается уравнением (24).

Электрод с наименьшим диаметром позволяет получить меньшую ширину реза. Однако при использовании электродов небольших диаметров необходимо ограничивать величину тока, что может привести к понижению скорости резки. Вместе с тем электроды небольшого диаметра быстрее расходуются. В результате возрастающей частоты регулирования длины и смены электродов увеличивается доля вспомогательного времени. Все это приводит к снижению производительности и экономической эффективности резки. Обычно диаметр электрода выбирают исходя из сопоставления ширины реза и ожидаемой производительности резки.

Выше уже упоминалось о том, что угол наклона электрода к поверхности разрезаемого элемента при разделительной резке должен составлять 60 - 90°. Меньшие значения угла наклона приемлемы для резки по прямой линии. При фигурной резке электрод должен быть перпендикулярен плоскости разрезаемой детали.

Скорость разделительной воздушно-дуговой резки должна быть максимальной и определяется, с одной стороны, полнотой прорезания всей толщины обрабатываемого металла, с другой - устойчивостью процесса и, в первую очередь, отсутствием касания электрода о кромку реза. Такие замыкания вредны, поскольку они влекут за собой быстрое разрушение электрода и науглероживание кромок реза. Подачу электрода в полость реза по мере его обгорания следует производить с таким расчетом, чтобы рабочий торец электрода выступал на 1 - 2 мм за уровень нижней поверхности обрабатываемой детали.

Таблица 13

Науглероживание кромок реза в зависимости от скорости резки

| Диаметр электрода в мм | Ток I в а | Скорость резки ω в мм/мин | Поверхностное содержание углерода на кромке в % |

| 10 | 275 | 400 | 0,025 |

| 10 | 275 | 800 | 0,05 |

| 10 | 275 | 1200 | 0,085 |

| 10 | 275 | 1600 | 0,125 |

| 10 | 275 | 2000 | 0,155 |

| 10 | 275 | 2400 | 0,2 |

| 10 | 275 | 3000 | 0,25 |

Для резки укрепляют электрод в зажиме резака так, чтобы его вылет от нижней плоскости зажимного устройства не превышал 100-120 мм. Затем подают сжатый воздух и, приблизив электрод к месту начала реза, возбуждают дугу и равномерно перемещают резак вдоль линии реза, поддерживая постоянный угол наклона электрода. По мере сгорания электрод подают вниз, а по израсходовании заменяют новым.

Воздушно-дуговая резка может происходить при любом пространственном положении обрабатываемого объекта и практически используется для выполнения разнообразных технологических операций: удаления дефектного металла с поверхности отливок, поковок и проката, удаления дефектных швов сварных конструкций, разделки трещин, подготовки кромок листов под сварку, зачистки корня первого шва при двухсторонней сварке, удаления заклепок, слоя твердой наплавки и т. д., а также для разделительной резки нержавеющей стали и некоторых других металлов небольшой толщины.

Воздушно-дуговая резка получила практическое применение и для других разнообразных целей: прожигания отверстий различного назначения в металлических деталях, удаления монтажных прихваток на стальных конструкциях. Известны случаи успешного применения воздушно-дуговой резки при удалении грата после контактной сварки изделий, прорезания окон в металлических стенках бурильных скважин и шахт на большой глубине и для решения других сложных технических задач.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'