Электроды

Для воздушно-дуговой резки применяют преимущественно электроды из угля и графита. Стальные толстопокрытые электроды используются редко, так как они быстро расплавляются, а их высокая стоимость существенно снижает экономическую эффективность обработки. Главными из требований, предъявляемых к электродам для воздушно-дуговой резки, являются их стойкость в эксплуатации и устойчивое сохранение формы.

Расходование электрода в процессе резки происходит за счет нагревания рабочего торца и испарения материала электрода дугой и за счет окисления и эрозии сильно нагретой боковой поверхности электрода в результате воздействия омывающего ее потока воздуха. Общий секундный расход электрода ^ складывается из окислившейся g0 и испарившейся gu частей:

gэ = g0 + gu г/сек. (16)

Электрическая дуга обусловливает расходование электрода с линейной скоростью

| ωэ = | 0,96ηэ IU - 4qэ | см/сек, (17) |

| πγd2э (СнТн - СэТэ + θ) |

где I - величина рабочего тока в а;

U - напряжение дуги в в;

ηэ - коэффициент поглощения энергии дуги электродом;

dэ - диаметр электрода в мм;

θ - теплота испарения электродного материала в кал/г;

Ти - температура испарения электродного материала в °С;

Сн - теплоемкость электродного материала при температуре Ти в кал/г °С;

Тэ - температура электродного стержня в °С;

Сэ - теплоемкость материала стержня в кал/г °С при температуре Тэ;

qэ - количество теплоты в кал/сек, отводимое от рабочего торца в стержень электрода.

При этом температура электродного стержня зависит от плотности тока, проходящего по стержню,

i = 4I / πd2, а/см2, (18)

удельного сопротивления электродного материала ρ ом·см, интенсивности теплоотдачи от поверхности электрода воздушной струе (коэффициент теплоотдачи α в кал/см2·сек °С), а также от длительности работы электрода t сек, плотности металла электрода γ г/см3 и его теплоемкости С кал/г °С.

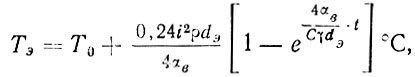

Зависимость температуры электрода от этих параметров можно выразить следующей формулой:

(19)

где Т0 -начальная температура стержня;

е - основание натуральных логарифмов.

Количество теплоты, поглощаемой стержнем электрода, зависит от температуры электродного стержня и температуры испарения его материала, диаметра электрода, теплоотдачи от поверхности стержня воздушному потоку и коэффициента теплопроводности электродного материала λ кал/см·сек °С и может быть найдено из формулы

qэ = π/2 (Тн - Тэ)√αв d2э · λ кал/сек. (20)

Связанное с окислением боковой поверхности электрода расходование последнего определяется величиной окисляющейся поверхности, ее фактической температурой, температурой начала интенсивного окисления электродного материала и скоростью воздушной струи.

Следовательно, материал электрода для воздушно-дуговой резки должен обладать высокими температурой испарения, электро- и теплопроводностью, плотностью и температурой окисления. При этом электрод должен быть прочным и обладать достаточной твердостью во избежание интенсивной эрозии воздушной струей.

Изготовляемые промышленностью угольные электроды дешевле и прочнее графитовых, однако они имеют существенные недостатки. Электротехнический уголь имеет в 4 раза меньшую электропроводность по сравнению с графитом и, соответственно, сильнее нагревается проходящим по нему током. Воздушный поток, омывающий слабо нагретый электрод, понижает его температуру и снижает интенсивность его расходования. Воздух, скользящий вдоль поверхности сильно нагретого электрода, окисляет его материал, что влечет за собой быстрое сгорание электрода. Уголь начинает окисляться при температурах в 1,5 - 2 раза ниже температуры окисления графита (табл. 10), следовательно, графит является более стойким материалом. Однако электроды из графита менее прочны и более подвержены эрозии. Обычно для воздушно-дуговой резки используют электроды из смеси графита с углем. Важное значение имеет соотношение угля и графита. При недостатке графита электрод сильно разогревается во время резки, а его рабочий конец под действием струи воздуха быстро уменьшается в диаметре и заостряется. В результате рабочий ток самопроизвольно уменьшается, падает производительность резки, а рез имеет нестабильную ширину. Этот недостаток свойственен, в частности, электродам, получившим широкое применение в отечественной металлообрабатывающей промышленности для воздушно-дуговой резки и известным под названием "угли сварочные".

Таблица 10

Свойства угля и графита

| Сравнительные характеристики | Уголь | Графит |

| Структура | Аморфная | Кристаллическая |

| Удельный вес в г/см3 | 1,55 | 1,59 |

| Сопротивление истиранию и разъеданию | Большое | Мало |

| Температура окисления в °С | 350 - 500 | 400 - 650 |

| Скорость окисления | Большая | Мала |

| Относительная электропроводность | 1 | 30 |

| Относительная теплопроводность при 1000°С | 1 | 4 |

Угли сварочные имеют цилиндрическую форму, изготовляются из электротехнического угля, характеризуются низким содержанием графита (1,5 - 2%) и обладают малой электропроводностью (удельное сопротивление не более 100 ом·мм2/м). Прочность стержней характеризуется временным сопротивлением излому (не менее 120 кГ/см2). Предусмотрен выпуск стержней длиной 250 и 700 мм и диаметром 4 - 18 мм. Наиболее ходовые размеры стержней диаметром 6 - 12 мм. Рациональная длина электрода 300 - 350 мм, поэтому обычно пользуются короткими углями или длинные угли ломают пополам.

Таблица 11

Режим рабочих токов при воздушно-дуговой резке (угли сварочные)

| Диаметр электрода в мм | Режим тока в а | ||

| Предел устойчивости | Рабочий ток | Критический ток | |

| 4 | 75 | 100 - 150 | 200 |

| 6 | 120 | 250 - 280 | 325 |

| 8 | 150 | 350 - 380 | 400 |

| 10 | 250 | 450 - 480 | 500 |

| 12 | 350 | 550 - 580 | 600 |

| 14 | 450 | 650 - 680 | 700 |

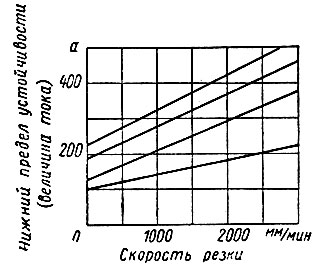

Наиболее эффективное использование электрода, определяемое количеством выплавленного им металла, достигается при правильном выборе рабочего тока (табл. 11). При слишком малых токах возбудить и поддерживать дугу не удается. Нижним пределом устойчивости дуги можно назвать величину тока, при которой дуга зажигается без затруднений и горит непрерывно не менее 30 сек, или при динамичном режиме, при котором не возникает затруднений при каждом повторном зажигании. Нижний предел устойчивости повышается со скоростью перемещения электрода и связан с диаметром электрода (фиг. 10). Верхний предел тока связан с перегревом электрода и возникающими при этом ограничениями: растрескиванием и обламыванием стержня, возрастающими потерями электроэнергии, науглероживанием металла на кромках реза и т. д. При правильном выборе величины рабочего тока производительность резки близка к максимальной, дуга устойчива и качество реза высокое. Ориентировочно можно подбирать ток по формуле

I = (40 ÷ 45)dэа, (21)

где dэ - диаметр электрода в мм.

Фиг. 10. Влияние скорости воздушно- дуговой резки на устойчивость процесса

Сварочные угли при резке нагреваются до вишневого цвета. При этом несколько снижается прочность электрода и создаются неблагоприятные условия для контактно-зажимных устройств резака, которые подвергаются заметному нагреву.

С достаточной для практических целей точностью, считая теплопередачу от рабочего торца электрода в стержень близкой к нулю (по малости коэффициента теплопроводности его материала), уравнение (17) можно представить в упрощенной форме

ωэ = КэI см/сек, (22)

где Кэ - коэффициент линейного расхода электрода в см/а·сек.

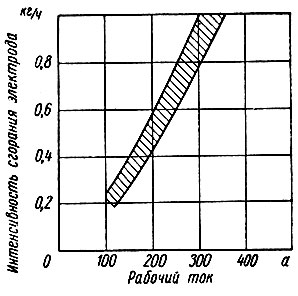

Весовой секундный расход электрод а (интенсивность расходования электрода, фиг. 11

gэ = КсI г/сек, (23)

где Кс - коэффициент весового расхода электрода или, как его иногда называют, коэффициент сгорания электрода в г/а·сек, пропорционален величине рабочего тока.

Фиг. 11. Влияние величины тока на расход электрода при воздушно-дуговой резке

В. М. Рыбаков, исследуя в Московском инженерно-строительном институте вопрос об угольных электродах, пришел к выводу, что фактически (коэффициент весового расхода электрода суммируется из двух частей: секундного расхода на 1 а тока за счет испарения электродного материала дугой (коэффициент испарения) и секундного расхода ;на 1 а тока за счет его сгорания в потоке воздуха (коэффициент окисления).

Рассматривая уравнение (17), легко убедиться в том, что фактически коэффициент расхода электрода не остается постоянным и несколько возрастает с увеличением величины рабочего тока. Это подтверждается и данными, полученными в экспериментах В. М. Рыбакова: для испытанных электродов разных марок суммарные коэффициенты расхода равны 1,17 - 1,55 при токе 260 а, увеличиваясь до 1,42 - 2,15 при токе 300 а и до 1,62 - 2,73 при токе 360 а. Аналогично изменяются коэффициенты испарения и окисления: первый от 1,15 - 1,28 до 1,36 - 1,98, а второй от 0,12 - 0,3 до 0,2 - 0,95 (все величины даны в г/а·ч).

Обращает на себя внимание тот факт, что коэффициенты расхода общий и испарения относительно близки между собой, в то время как значения коэффициента окисления в несколько раз меньше. Наряду с этим расход электрода за счет сгорания в значительной степени зависит от свойств его материала. Так, при токе 360 а крайние значения суммарного коэффициента расхода для испытанных при этих условиях электродов различаются в 2,5 раза (от 1,38 до 3,51), крайние значения коэффициента испарения в 1,5 раза (от 1,18 до 1,78), а значения коэффициента окисления более чем в 7 раз (от 0,17 до 1,21).

Для сварочных углей наибольшим значением коэффициента расхода является 2,94 г/а·ч. При этом характерно, что величина коэффициента окисления (1,21 г/а·ч) близка к величине коэффициента испарения (1,73 г/а·ч).

Сварочные угли могут быть покрыты слоем меди, наносимым электролитическим путем. Омедненные электроды расходуются медленнее, большее время сохраняют свой диаметр и улучшают условия работы резака. Расход за счет окисления при этом сокращается вдвое (коэффициент окисления равен 0,63 г/а·ч). Большое значение имеет толщина слоя омеднения. При использовании стержней, хорошо проводящих ток, слой омеднения служит в основном защитным покрытием и может быть очень тонким. Так, у угольно-графитовых электродов английской фирмы Линкольн, обладающих удельным сопротивлением 16 - 18 ом·мм2/м, толщина слоя меди составляет в среднем 0,06 мм на сторону. Угли сварочные покрывают слоем меди толщиной 0,1 - 0,2 мм на сторону, однако значительное увеличение толщины покрытия нежелательно, так как приводит к ухудшению работы дуги; кроме того, возможно образование в недопустимых количествах паров меди.

В Польской Народной Республике проводились опыты с электродами, покрытыми алюминием.

Целесообразнее использовать сочетание медного покрытия с соответствующим составом электродов. Коэффициент расхода упомянутых выше электродов фирмы Линкольн, например при токе 350 а и диаметре стержня 8 мм, составляет 1,9 г/а·ч. Коэффициент сгорания угольно-графитового электрода одной из отечественных марок составляет всего 1,42 г/а·ч. В настоящее время разработаны и выпускаются электродной промышленностью специальные угольно-графитовые электроды, предназначенные для воздушно- дуговой резки.

Наряду с промышленными электродами для резки могут быть использованы стержни, изготовленные из отходов электропечных электродов путем резки их пилами или дисковыми фрезами на полосы квадратного или прямоугольного сечения размером 6х8; 8х8; 8х10 и 10х10 мм. Пригодны также пластинчатые электроды различного назначения, например, угли элементные ограниченного сечения. Худшие результаты получаются при использовании фитильных прожекторных стержней и киноуглей. Фитильная набивка таких электродов при работе в раскаленном состоянии быстро выгорает, электрод расходуется интенсивно и неравномерно.

В некоторых случаях (при обработке чугуна и медных сплавов) для воздушно-дуговой резки целесообразно применять стальные покрытые электроды. Могут быть использованы недорогие сорта 34 промышленных сварочных электродов с покрытием достаточной толщины, например, электроды ЦМ-7. В работе [15] указано, что для латуни и других медных сплавов целесообразно применять специальные электроды с рутиловым покрытием, содержащим железный порошок.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'