Сущность процесса

Методы газо-дуговой резки основаны на выплавлении металла по линии реза электрической дугой с одновременным интенсивным удалением продуктов выплавления потоком газа. При обработке металлов широкое распространение получил способ газо-дуговой резки угольным электродом в потоке сжатого воздуха, получивший название воздушно-дуговой резки. Струя воздуха подается непрерывно в течение всего времени резки параллельно электроду.

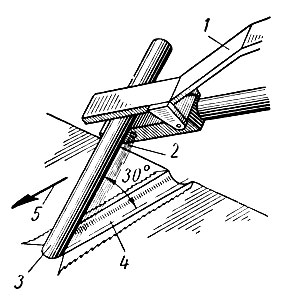

Воздушно-дуговая резка служит преимущественно для поверхностной обработки, но может быть использована и как раздели тельная. При поверхностной резке (фиг. 6) электрод, закрепленный в резаке, направляют под углом 30 - 45° в точку начала реза и, сохраняя его положение, перемещают по линии реза, углубив конец электрода в образующуюся канавку.

Фиг. 6. Схема поверхностной воздушно-дуговой резки: 1 - резак; 2 - воздушная струя; 3 - электрод; 4 - прорезаемая канавка; 5 - направление резки

Воздушный поток, проносящийся вдоль электрода, выбрасывает выплавляемый металл вперед и частично в стороны. При этом вдоль кромок канавки может образоваться небольшое количество застывших шлаков, легко удаляемых по окончании резки скребком или ручником.

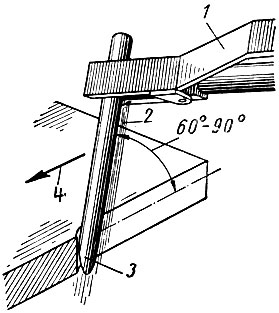

При разделительной резке (фиг. 7) электрод углубляют на всю толщину разрезаемого металла. Для получения непрерывного сквозного разреза электрод перемещают вдоль линии реза, удерживая его под углом 60 - 90° к разрезаемой поверхности. Продукты резки выдуваются сквозь образующуюся полость воздушным потоком. При резке металла большой толщины (более 25 - 30 мм) конец электрода вводят в рез и перемещают его внутри образующейся полости пилообразно от верхней кромки к нижней и наоборот, как при электрической дуговой резке.

Фиг. 7. Схема разделительной воздушно-дуговой резки: 1 - резак; 2 - воздушная струя; 3 - электрод; 4 - направление резки

Техника последовательного выплавления при воздушно-дуговой резке менее рациональна, чем резка при поступательном перемещении электрода.

Применительно к резке металлов воздух является газом с низкой химической активностью, так как содержание кислорода в нем очень невелико. Химический анализ продуктов воздушно-дуговой резки малоуглеродистой стали показывает (табл. 8), что содержание неокисленного железа в них достигает 80%. Содержание окислов в шлаках (главным образом FeO) составляет 20%. Это соотношение составляющих продуктов резки сохраняется и в том случае, если вдоль электрода подавать не воздух, а азот. Отсюда можно сделать вывод, что окисление металла, удаляемого во время резки струей воздуха, происходит, видимо, уже вне полости реза.

Таблица 8

Состав продуктов поверхностной воздушно-дуговой резки из опытов, проведенных автором

| Условия резки | Содержание в продуктах резки в % | ||

| Fe | Fe3O4 | FeO | |

| Дуговая поверхностная резка угольным электродом в струе сжатого воздуха; ток 200 а; скорость резки 570 мм/мин | 80,3 | 7,9 | 11,8 |

| Дуговая поверхностная резка угольным электродом в струе азота; ток 200 а; скорость резки 570 мм /мин | 80,2 | 8,5 | 11,3 |

| Дуговая поверхностная резка угольным электродом в струе кислорода; ток 200 а; скорость резки 570 мм/мин | 70,1 | 15,4 | 14,5 |

Действие воздушного потока на расплавленный металл в ванне следует расценивать как чисто механическое. Выбрасывая металл сразу же по выплавлении, воздушная струя предотвращает перегрев расплава и связанные с этим тепловые потери электрической дуги. С учетом этого обстоятельства интенсивность выплавления металла при воздушно-дуговой резке можно выразить

| g = | 0,24ηIU - qм | г/сек, (14) |

| СплТпл - С0Т0 + а |

где I - рабочий ток в а;

U - напряжение дуги в в;

qм - количество теплоты в кал/сек, отводимое в массу металла;

Тпл и Т0 - температуры плавления и холодного металла в °С;

Спл и С0 - теплоемкость металла в кал/г °С при указанных выше температурах;

а - теплота плавления металла в кал/г;

0,24 - тепловой эквивалент электрической энергии в кал/дж;

η - эффективный к. п. д. нагрева металла электрической дугой.

Из сравнения уравнения (14) с уравнением (9) можно убедиться в том, что эффективность выплавления металла при воздушно-дуговой резке выше, чем при дуговой, поскольку из знаменателя уравнения (9) выпадает слагаемое СкТк - СрасплТпл, где Сраспл -теплоемкость жидкого металла при температуре плавления Тпл.

Изучение баланса теплоты при воздушно-дуговой резке показывает, что энергия электрической дуги распределяется между металлом обрабатываемой детали, потоком воздуха и электродом. Следовательно, распределение тепловой мощности дуги будет соответствовать уравнению

qд = qр + qм + qэ кал, (15)

где qд - тепловая мощность дуги в кал/сек-,

qp - доля теплоты, затрачиваемой на выплавление металла, в кал/сек;

qм - доля теплоты, отводимой в холодный металл, в кал/сек;

qэ - доля теплоты, поглощаемой электродом и потоком воздуха, в кал/сек.

Тепловую мощность дуги можно рассчитать, зная технологические параметры процесса (величину тока I и рабочее напряжение U). Можно рассчитать также долю теплоты qp, зная разность между начальным и конечным весом образца при воздушно-дуговой резке. Для определения qм необходимо провести калориметрирование металлического образца, подвергшегося резке. Величину qэ определяют как разность между и составляющими теплоты, передаваемой металлу.

Расчет теплового баланса [12] при различных параметрах процесса резки показывает (табл. 9), что наибольшая часть энергии дуги расходуется на нагрев электрода и воздушного потока. Эта часть составляет 40 - 47% и близка к половине потребляемой электрической мощности. Количество теплоты, поглощаемое прилегающими к резу участками металла, достигает 25 - 29% общей мощности дуги. Фактически эти две составляющие баланса характеризуют величину бесполезных потерь энергии.

Таблица 9

Тепловой баланс воздушно-дуговой резки [12]

| Тск в а | Напряжение в в | Мощность в квт | Распределение теплоты в % | |||

| Выделяется в дуге | На выплавление | Отводится в массу металла | На нагрев электрода и воздушного потека | |||

| 360 | 48 | 17,3 | 100 | 31 | 26 | 43 |

| 300 | 46 | 13,8 | 100 | 27 | 27 | 46 |

| 250 | 45 | 11,2 | 100 | 25 | 28 | 47 |

Полезная тепловая мощность, затрачиваемая непосредственно для выплавления металла по линии реза, не превышает трети энергетических затрат. С ростом мощности режущей дуги доля полезной тепловой мощности возрастает. Одновременно снижаются потери теплоты в окружающий металл. Так, например, при величине рабочего тока 250 а и напряжении 45 в полезная мощность составляет 25%, а теплопотери в металл 28%; дуге с напряжением 48 в при величине тока 360 а соответсют полезная мощность 31% и потери теплоты в массу металла 26%.

Из табл. 9 следует, что эффективная тепловая мощность разряда, т. е. количество теплоты, введенное им за единицу времени в металл изделия, при воздушно-дуговой резке с указанными параметрами составляет 53 - 56%. При дуговой электрической сварке угольными электродами металл свариваемого изделия поглощает 50 - 60% тепловой энергии дугового разряда [13], что с известной степенью приближения можно отнести также и к дуговой резке. Следовательно, величины эффективного к. п. д. η процесса нагрева изделия дугой, представляющего отношение количества теплоты, введенной дугой в металл, к тепловому эквиваленту электрической мощности дуги, при дуговой и воздушно-дуговой резке идентичны.

В то же время термический к. п. д. ηt процесса проплавления основного металла, выражающий отношение количества теплоты, расходуемой для расплавления за единицу времени gг металла, к эффективной мощности дуги при воздушно-дуговой резке, достигает 0,45 - 0,55, а при дуговой сварке (или резке) токами 250 - 350 а он составляет 0,2 - 0,4. Термический к. п. д. характеризует эффективность использования тепловой энергии дуги и позволяет приближенно оценить воздушно-дуговую резку как процесс, в 1,5 - 2,5 раза более рациональный по использованию энергии, чем дуговая резка стальными покрытыми или угольными электродами.

Существенный интерес представляет характер дугового разряда при воздушно-дуговой резке [14]. Осциллограммы воздушно- дуговой резки показывают, что режущая дуга отличается от сварочных дуг большой динамичностью (быстрым изменением значений величин напряжения и тока).

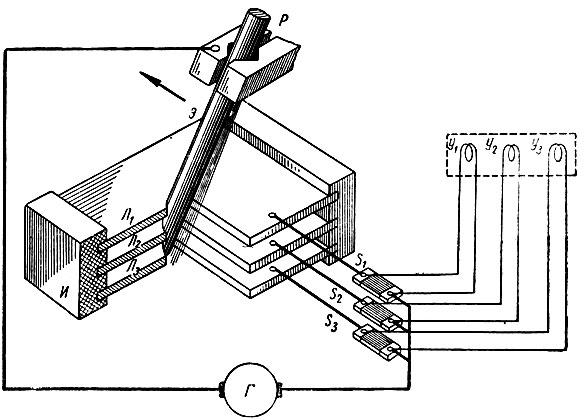

Особенности режущего разряда при воздушно-дуговой резке наиболее ясно видны при измерении тока в листах разрезаемого пакетного образца, изготовленного из трех - четырех изолированных слоев металла (методика автора). При исследовании по этой методике (фиг. 8) ток подводится от источника к каждому из листов пакета через отдельный измерительный шунт, питающий шлейф осциллографа. Осциллографирование производилось при механизированной разделительной и поверхностной резках.

Фиг. 8. Методическая схема резки пакетного образца с изолированными листами (Л1; Л2; Л3): Р - резак; Э - электрод; И - изолятор; S1; S2; S3 - измерительные шунты; У1; У2; У3 - шлейфы осциллографа

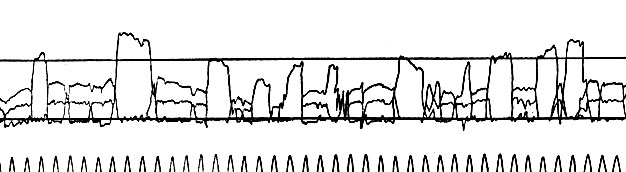

Полученные осциллограммы (фиг. 9) в обоих случаях близки по характеру. Ток может наблюдаться одновременно в нескольких листах пакета. Чаще ток распределяется в двух листах пакета в различной комбинации, иногда только в одном листе, но может одновременно проходить по всем трем листам. Наблюдаемое распределение токов в листах пакета является очень кратковременным. Продолжительность его существования составляет в среднем 0,001 - 0,003 сек. Очевидно, дуговой разряд по мере выплавления микрообъемов металла непрерывно перемещается по лобовой кромке обрабатываемых листов по глубине и по ширине реза, а также и по рабочей поверхности электрода и носит, таким образом, своеобразный "скользящий" характер.

Фиг. 9. Осциллограмма резки пакетного образца с изолированными листами. Кривые линии - токи в листах пакета; нижняя прямая - нулевая линия; внизу дан масштаб времени - 1/500 сек

Условия существования режущего дугового разряда заметно меняются с увеличением скорости резки. Так, при изменении скорости резки от 420 до 570 мм/мин режимы тока и напряжения становятся еще более динамичными. Величина токовых бросков заметно возрастает, а их продолжительность все более сокращается. Электрический разряд теряет дуговой характер и приобретает подобие лавины электрических взрывов, происходящих в результате мощных импульсов тока, возникающих при замыкании межэлектродного промежутка движущимся электродом, наталкивающимся на проводящие перемычки, образуемые выступами (неровностями) металла с малым сечением. Устойчивое горение дуги при этом прекращается.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'