II. Конвертерное производство стали

1. Конвертерный процесс на кислой футеровке (бессемеровский)

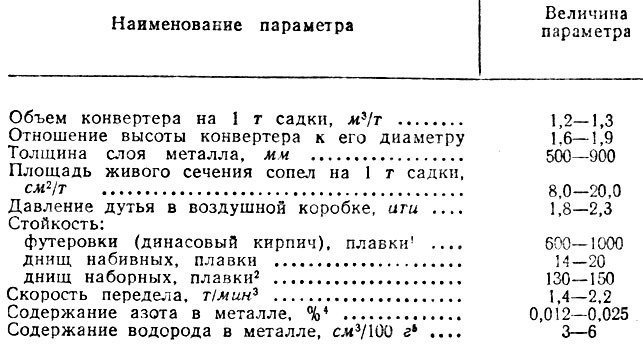

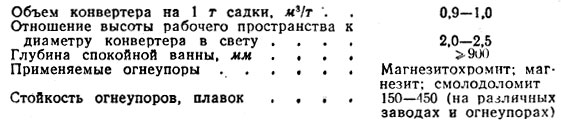

Основные параметры

1. С промежуточным ремонтом.

2. В наборных днищах (из динасового кирпича) производится замена сгоревших фурм без смены днища. Стойкость фурм, обычно шамотных, в этом случае 4-7 плавок.

3. Повышается с увеличением расхода дутья, веса садки и уменьшением длительности продувки.

4. Увеличивается с повышением давления дутья, температуры и толщины металлической ванны и степени передувки.

5. Зависит от влажности дутья и температурного режима плавки.

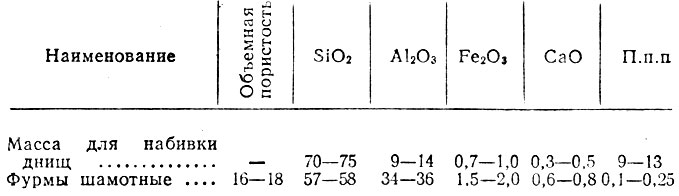

Физико-химические показатели фурм и массы для набивки днищ, %

В 1948 г. на Енакиевском заводе советскими металлургами впервые в мире был разработан способ остановки процесса на заданном содержании [С].

На Чусовском заводе в конвертерах осуществляется деванадация чугуна и выплавляется полупродукт для мартеновских печей.

2. Конвертерный процесс на основной футеровке для передела фосфористых чугунов (томасовский)

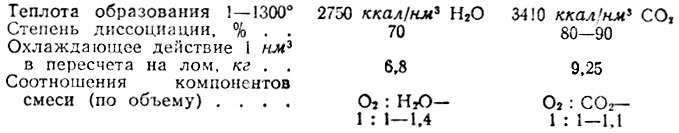

В настоящее время широко применяются три разновидности прогрессивной технологии томасовского процесса: продувка смесью воздуха и кислорода, кислорода и водяного пара, углекислоты и кислорода. Эти методы позволяют получать сталь с 0,002-0,008% [N] против 0,010-0,025% при воздушном дутье. Качество стали при этом приближается к качеству мартеновской.

футеровка томасовских конвертеров обычно выполняется из смолодоломитовых огнеупоров (8-9% смолы), стойкость футеровки 250-650 плавок (с промежуточными ремонтами); днища набивные из смолодоломитовой массы с магнезитовыми фурмами или игольчатые; для увеличения стойкости сопел в них могут быть вставлены медные трубки. Стойкость днищ 50-80 плавок. Удельный объем конвертера 1,1-1,5 м3/т садки, отношение высоты к диамтеру 1 : 1,5-1,7, глубина ванны 500-700 мм, удельное сечение сопел 5-17 см2/т*. Давление дутья 1,8-2,3 ати. Примерный состав применяемого доломита:

35-36%MgO, 50-57%СаО, 2,0-3,5%SlO2, 3,5-6,5%R2O3, 1,0-2,0% п.п.п.

Примерный состав применяемой смолы:

Воды, нафталина.......Нет

Фракций до 300°С...........%7,0

Фракций от 300 до 360°С......... %28,0

Содержание пека,%.................64,0

Температура размягчения пека, °С ,....... 61

Удельный вес смолы, г/см3..........1,178

Скорость передела в томасовских конвертерах 1,5-3,5 т/мич; при продувке смесями О2-Н2О или О2-СО2 скорость передела может быть увеличена в 1,5 раза.

Продувка обогащенным воздухом производится в течение всей плавки или в некоторые ее периоды (например, передувки), степень обогащения дутья кислородом 25-40%.

Продувка парокислородом производится в течение всей плавки или во вторую ее половину (после - 50% обезуглероживания), продувка О2-СО2 в целях экономии СО2 только во вторую половину плавки; первая половина плавки проводится на обогащенном O2 воздухе.

Управление тепловым режимом продувки осуществляется изменением состава дутья или присадками охладителей. При парокислородной продувке во избежание конденсации пара и гидратации доломита все компоненты дутья подогреваются. Температура смеси должна быть не менее 180°. При этом [H] составляет 6-8 см3/100 г против 3-6 см3/100 г на воздушном дутье.

Технические данные дутья:

Расход извести определяется из расчета получения основности конечного шлака не менее 2,0.

Содержание [Р] может быть получено ≤ 0,040%, при этом лимоннорастворимой Р2O5 в фосфатшлаке должно быть не менее 14%.

* (Меньшие значения для передела смесями О2-CO2 и O2-Н2О)

3. Конвертерный процесс передела мартеновских чугунов продувкой технически чистым кислородом сверху

Первые опыты по применению технически чистого кислорода при продувке чугуна сверху были проведены в СССР в 1936 г.

В настоящее время создана технология передела мартеновских чугунов в конвертерах продувкой кислородом сверху. Она разрабатывалась параллельно в СССР и Австрии. На австрийских и других зарубежных заводах продувка обычно ведется до мягкого с последующим науглероживанием (процесс ЛД). В СССР прекращают продувку при достижении заданного содержания [С]; металл из конвертера сливается через летку.

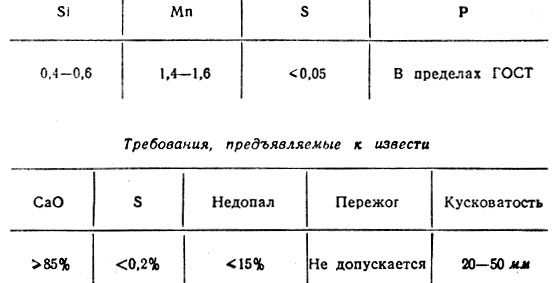

Оптимальный состав чугуна, %

Примечание. Известь должна быть свежеобожженной, применение "пушонки" не допускается.

Для охлаждения применяется кусковатая железная руда 21-го класса или стальной лом Для разжижения шлака применяется боксит с минимальным содержанием SiO2 или плавиковый шпат.

Основные параметры конвертеров и фурм

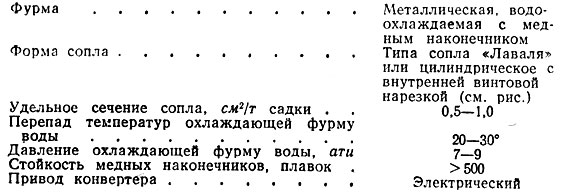

Эскиз сопла с внутренней винтовой нарезкой

4. Основные положения технологии

Чугун от миксера подается к конвертеру и заливается через горловину. Затем присаживается первая порция извести и руды и начинается продувка. Интенсивность продувки 3-5 м3O2/мин. т чугуна при давлении кислорода 5-12 ати. За счет поверхностного окисления железа быстро наводится активный известково-железистый шлак, обеспечивающий дефосфорацию металла при высоком содержании [С]. Ход процессов окисления и шлакообразования регулируется расходом О2 и высотой положения сопла над уровнем спокойной ванны (чём меньше расход О2 и выше положение фурмы, тем шлак более окислен, обезуглероживание медленнее) Расстояние сопла от уровня ванны - в пределах 300-1200 мм. При повышенном содержании Р и S в шихте через 5-7 мин. продувки первичный шлак сливается, дается боксит и остальное количество извести, и продувка продолжается до заданного содержания [С]. Охладитель (железную руду) следует присаживать в конвертер мелкими порциями по ходу продувки. При достаточно низких Р и S процесс ведется без скачивания шлака, весь боксит дается в завалку, а вторая порция извести присаживается без прекращения продувки.

Общее количество извести определяется из расчета получения основности конечного шлака для кипящей стали не менее 2,0, для спокойной - не менее 2,5. По достижении нужного [С] (содержание [С] и [Мn] определяется экспресс-анализом) термопарой погружения замеряется температура ванны и металл выпускается в ковш, установленный на сталевозе. Раскисление и легирование, как правило, производятся в ковше.

После выпуска стали сливается шлак, закрывается летка и начинается новая плавка. Расход О2 на 1 г чугуна близок к теоретическому и составляет 52-55 м3/т. Расход охладителей в пересчете на руду составляет 3-9% от веса чугуна в зависимости от химического состава последнего.

Выделяющиеся в процессе продувки газы очищаются от взвешенных в них частиц окислов железа в системе газоочистки, установленной за конвертером.

Скорость передела составляет 1,5-2,5 т/мин, для конвертеров большой садки (75-100 т) 4-5 т/мин.

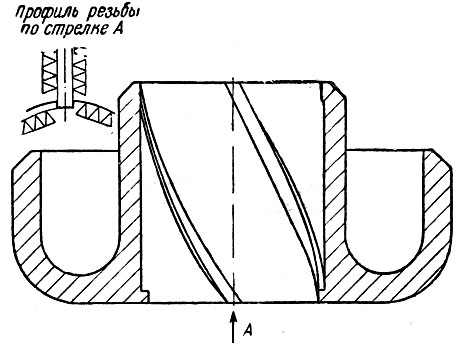

Присадка извести и боксита в зависимости от содержания Si в чугуне при основности шлака 2,5

(в % к весу чугуна)

Примечание. Каждые 100 кг присаженной руды требуют дополнительной присадки 30 кг извести.

Применение технически чистого кислорода (≥98% O2) обеспечивает содержание [N] ≤ 0,006% (при 99,5% 02-0,0025 % [N]. Выплавляемая в конвертерах с верхней продувкой сталь по своему качеству равноценна мартеновской стали соответствующих марок. Сортамент кислородной конвертерной стали значительно шире, чем в бессемеровском и томасовском процессах и приближается к сортаменту основных мартеновских печей.

5. Процесс Кал-До

Процесс Кал-До представляет собой процесс передела фосфористых чугунов в основном наклонном вращающемся конвертере с поверхностной продувкой технически чистым кислородом, подаваемым через водоохлаждаемую металлическую фурму. Угол наклона конвертера к горизонту 15-20°, фурмы 18-25°. Скорость вращения конвертера вокруг продольной оси до 30 об/мин. Можно получать малофосфористый металл при высоком содержании [С]. Содержание [N] 0,002% при чистоте 02 96%. Длительность продувки фосфористого чугуна составляет 35-40 мин., малофосфористого 25 мин. (данные для конвертера садкой в 30 г).

Процесс разработан на заводе "Домнарвет" (Швеция).

6. Ротор-процесс

Ротор-процесс представляет собой процесс производства стали или полупродукта из чугунов с различным содержанием Р в горизонтальной цилиндрической вращающейся печи с основной футеровкой. Заливаемый из ковша или из доменной печи чугун рафинируется кислородом, вдуваемым в металл под давлением 6 ати, и железной рудой. Образующаяся в процессе СО дожигается в рабочем пространстве специально подаваемым кислородом низкой чистоты (73%) давлением 3 ати. Благодаря большому расходу руды расход чугуна составляет 1000 кг/т стали. Дефосфорация заканчивается при - 1,0-1,5 [С]. Содержание [N] равно 0,003-0,005%. Продолжительность продувки для 60-т печи составляет 50-60 мин. Скорость вращения печи до 0,5 об/мин.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'