III. Электросталеплавильное производство

Выплавка стали в электрических печах составляет около 8% от выплавки всей стали.

В ближайшее время намечена установка дуговых плавильных агрегатов емкостью 80 и 180 т и индукционных вакуумных печей емкостью 1 и 3 г.

1. Характеристика сталеплавильных печей

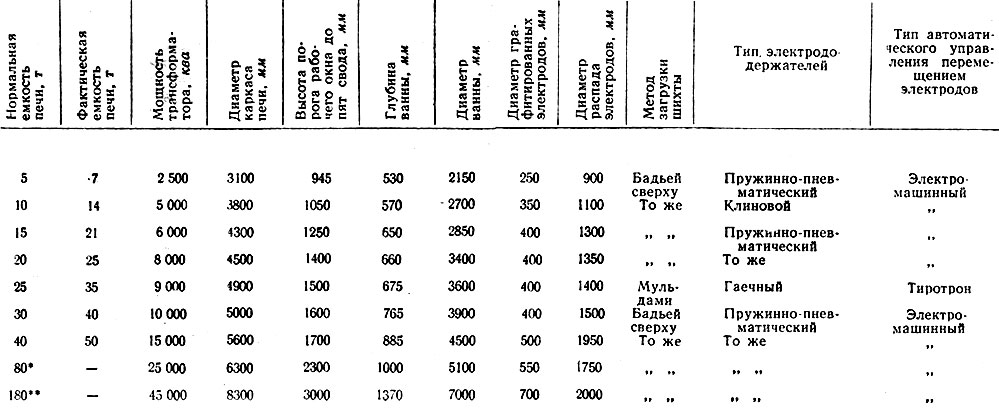

Характеристика дуговых плавильных печей

* (ДСП-80.)

** (ДСП-180)

2. Плавка стали в дуговых печах

Технико-экономические показатели работы дуговых электропечей зависят от мощности трансформатора, способа загрузки шихты, сортамента выплавляемых сталей, способа выплавки, стойкости футеровки, организации работы в цехе, выхода годного.

Средняя продолжительность плавок легированных сталей при выплавке на свежей шихте с рудным кипом без применения кислорода составляет 5 час. - 6 час. 30 мин.; удельный расход электроэнергии при этом 750-850 квт-ч/т.

Общие простои дуговых электропечей лучших цехов составляют 4-5%.

Применение кислорода сокращает продолжительность плавки, повышает производительность электропечей на 20-25% и сокращает расход электроэнергии на 1 т стали до 30%.

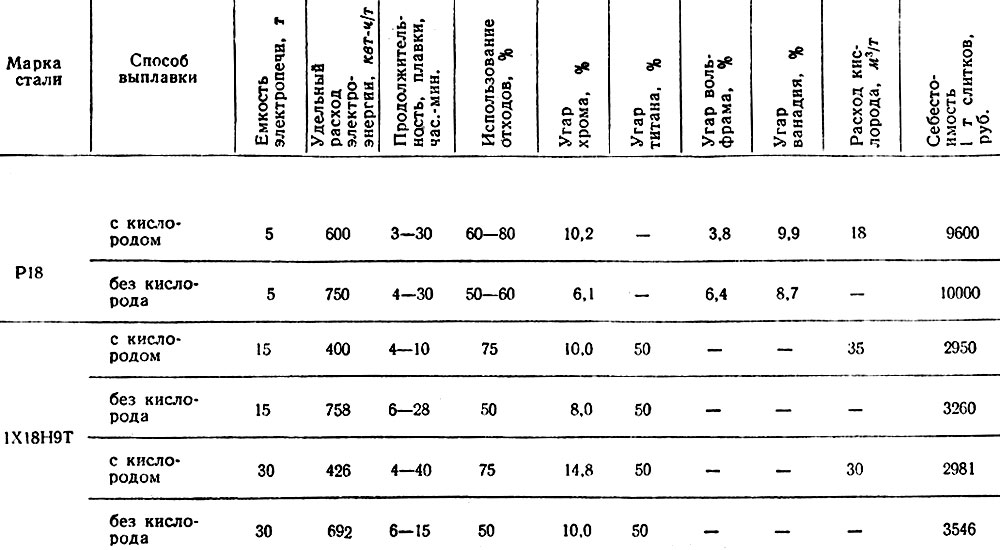

Технико-экономические показатели плавок быстрорежущий Р18 и нержавеющей стали 1Х18Н9Т

Основная масса стали выплавляется в дуговых электропечах двумя методами: без использования легированных отходов и с их использованием (до 70%). Применение кислорода позволило в обоих случаях при необходимости проводить окисление стальной ванны.

Плавка стали в дуговой электропечи состоит из трех периодов: загрузки агрёгата шихтовыми материалами, расплавления твердой садки и выдержки жидкого металла. За период выдержки ванны проводятся окислительные и восстановительные процессы или только восстановительные.

Расплавление шихты проводится на максимальной мощности трансформатора. Окисление ванны осуществляется железной рудой и кислородом. Диффузионное раскисление металла проводится под белым, карбидным или слабо-карбидным шлаками.

В качестве глубинных раскислителей ванны применяются силикокальций, металлический кальций, силико-цирконий, алюмобарий, церий, магний и ряд других металлов и сплавов.

Для обеспечения более высокого качества металла и оптимального теплового режима плавок применяются специальные термопары (вольфрамо-молибденовые, платина-платинородиевые и др.), позволяющие контролировать температуру металла и шлака по ходу плавки и температуру футеровки.

В целях снижения индуктивных потерь в СССР впервые разработана и осуществлена на некоторых печах трехбифилярная короткая сеть ("треугольник" на электродах). Более 90% всей стали отливается сифоном в чугунные изложницы.

Развес слитков колеблется от 150 кг до 30 г. Стали с высоким содержанием титана разливаются в инертной атмосфере.

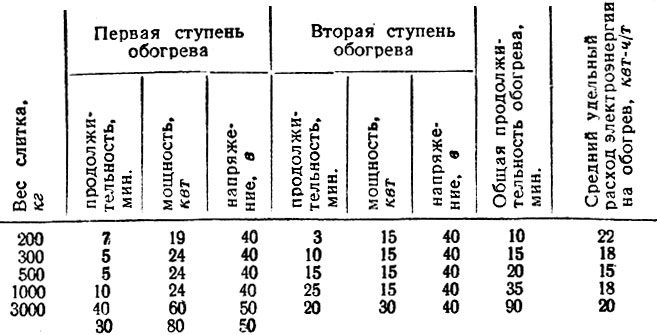

Режим дугового электреобогрева слитков

Применение электрообогрева прибылей быстрорежущих слитков повышает выход годного проката на 8-9%.

Непрерывная разливка нержавеющей стали 1Х18Н9Т снижает обрезь металла при прокате и повышает выход годного на 12%.

Применение высокоглиноземистых огнеупоров (Аl2O3 - 75%) увеличивает срок службы сталеразливочных ковшей в 1,5-2 раза и снижает загрязненность металла неметаллическими включениями.

3. Плавка стали в индукционных печах

В индукционных печах выплавляются в основном высоколегированные стали и сплавы специального назначения, имеющие низкое содержание углерода (не более 0,05%) и кремния (не более 0,15%). Емкость индукционных печей колеблется от 150 кг до 8 г.

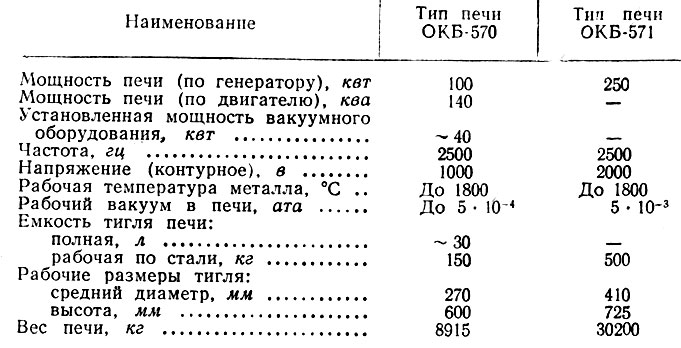

Техническая характеристика двух типов индукционных вакуумных печей

4. Футеровка плавильных печей

Для изготовления футеровки дуговых и индукционных печей используются высокоогнеупорные основные и кислые материалы. Кислая футеровка выполняется из кварцита (98,8% Si02) с различным зерновым составом.

Основная футеровка индукционных плавильных печей выполняется из магнезито-хромита, глинозема, окиси циркония и других огнеупорных материалов.

Футеровка дуговых печей изготовляется из различных материалов, а именно: подины изготовляются из шамота, магнезитового кирпича и магнезитовой набивки (150-190 мм). Стены печей выполняются тремя, четырьмя блоками из магнезита, доломита (42%) и каменноугольного пека (8%). Своды преимущественно набираются из магнезито-хромитового термостойкого кирпича.

Высокую стойкость показали подины из магнезитового кирпича без набойки и с применением для набивного слоя магнезито-хромитовой массы.

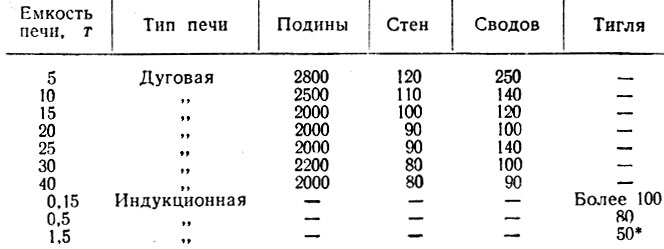

Стойкость основной футеровки электропечей (в плавках)

* (После 50 плавок тигель заменяют новым независимо от состояния футеровки.)

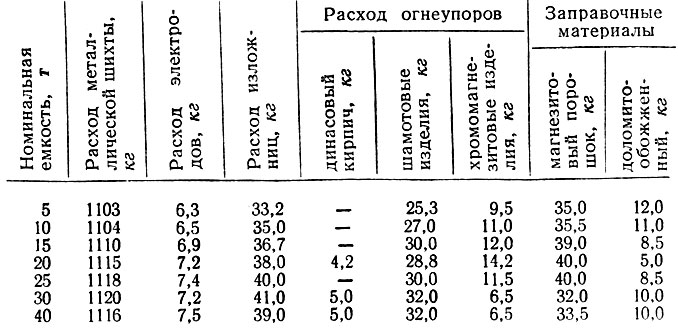

5. Рекомендуемые данные по расходу материалов на 1 т стали

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'