Производство стали

I. Мартеновское производство

1. Мартеновские печи

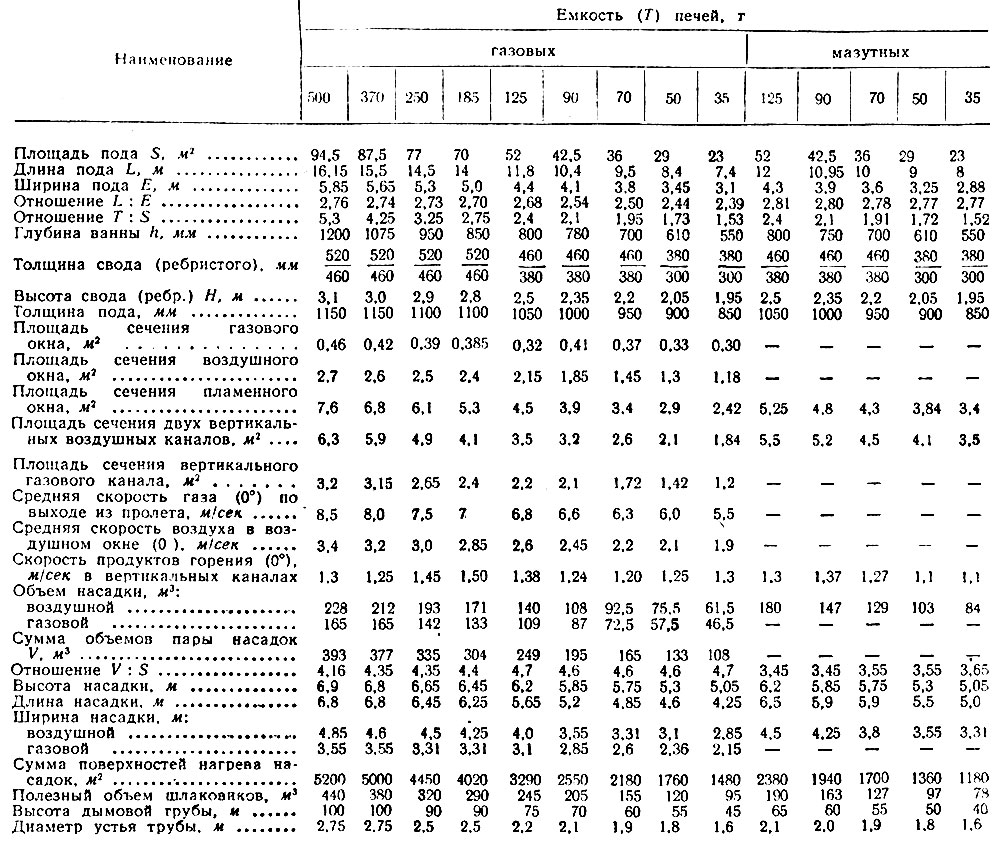

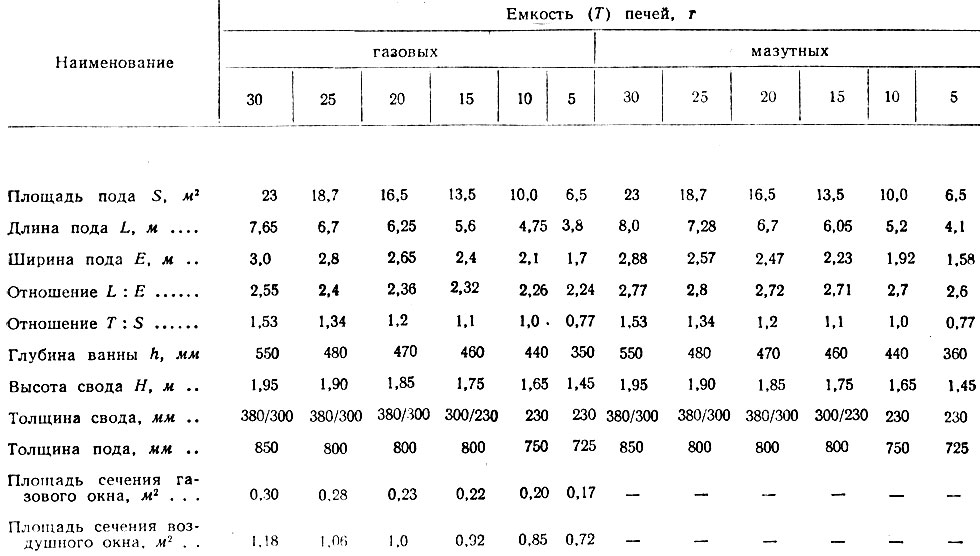

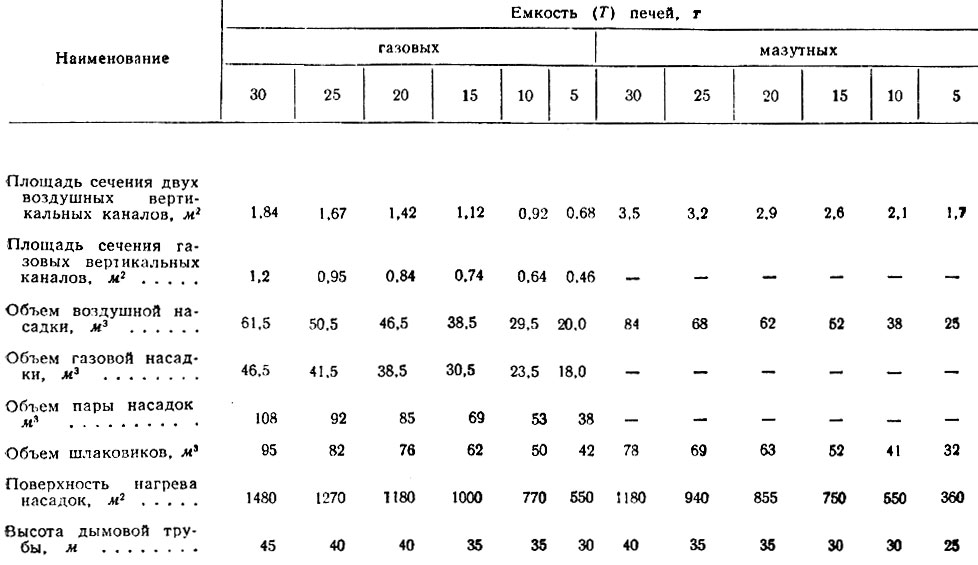

В мартеновских печах выплавляется более 90% от всего производства стали в стране. Основные размеры мартеновских печей типового ряда*

* (Печи меньшей емкости - от 30 до 5 г в типовой ряд)

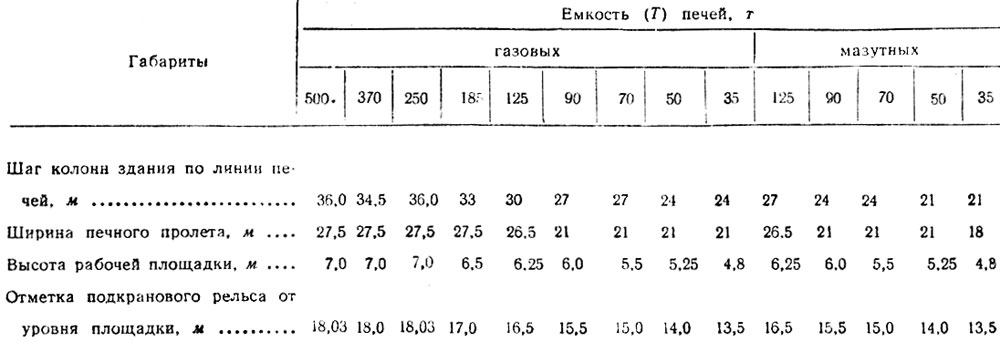

Размеры зданий печных пролетов мартеновских цехов применительно к типовому ряду печей

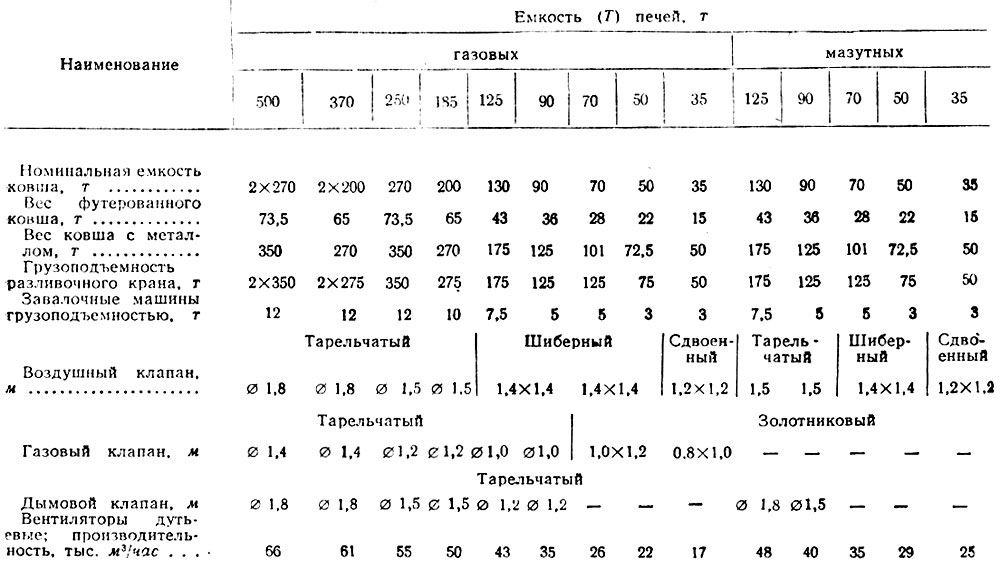

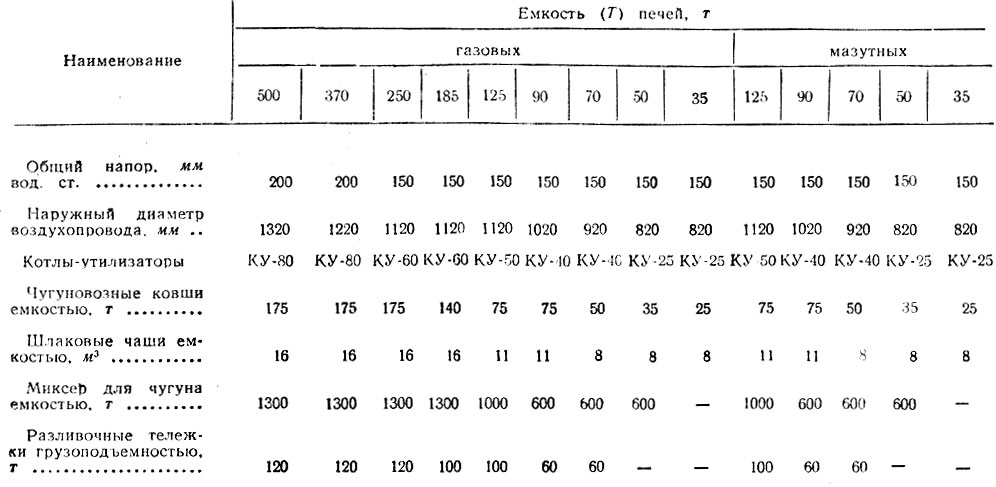

Характеристика важнейшего оборудования мартеновских цехов

Нестандартное оборудование: заправочные машины, устройство для смазки изложниц, машины для очистки шлаковиков.

Современные мартеновские цеха большой производительности строят с печами емкостью 500 и 250 т.

Рекомендуемые основные размеры малых мартеновских печей

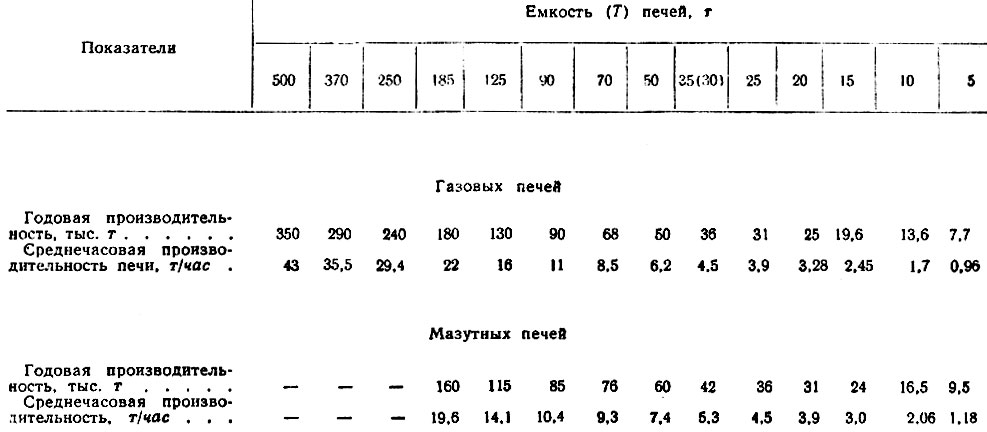

Проектная производительность мартеновских печей с хромомагнезитовыми сводами без применения кислорода

Производительность мартеновских печей с динасовыми сводами на 6 - 15 % ниже цифр, приведенных для печей с хромомагнезитовыми сводами.

Производительность мартеновских печей, работающих с применением кислорода, на 15-20% выше цифр, приведенных для печей без применения кислорода.

Для передела фосфористых чугунов наряду со стационарными применяются качающиеся мартеновские печи. Размеры ванны, площадь пода, конструкция и расположение нижнего строения качающихся печей в настоящее время принимаются такими же, как и у стационарных печей. Действующие на отечественных заводах качающиеся мартеновские печи имеют головки типа Вентури или двухэтажные.

Новое в конструкции мартеновских печей. Практическое применение нашли печи без передней стены; завалочные окна и простенки в такой печи заменены широким проемом, который закрывается заслонками, передвигающимися по роликовым опорам; такая конструкция позволяет ускорить завалку шихты и повысить стойкость передней линии печи.

Предложена печь со съемным рамным сводом, с тем чтобы по образцу электропечей производить завалку твердых шихтовых материалов корзинами через свод.

Для уменьшения габаритов мартеновской печи и цеха известно предложение о замене продольного очертания печи круглым, по примеру электропечей Подвод газа и воздуха в такие печи намечается посредством специальных горелок (у печи головок нет). Длина здания цеха по этому предложению может быть уменьшена в два раза по сравнению с печами обычной конструкции.

В технической литературе описана работа мартеновской печи с наклоном передней и задней стенок в обратную против обычного сторону. Этим преследуется цель получить лучшую настильность и направленность факела пламени и более высокую стойкость печи.

Работают печи с двухъярусными насадками по высоте или с дополнительной насадкой в борове у дымовой трубы. Такое устройство позволяет нагревать воздух до более высоких температур, лучше использовать тепло отходящих продуктов горения и повысить производительность мартеновской печи.

Внедрена электростатическая очистка продуктов горения мартеновских печей от пыли, чем повышается продолжительность кампании печи и ее производительность.

В СССР разработан новый проект мартеновского цеха с блочным (по две печи в блоке) расположением печей. За счет этого намечается лучше обслуживать мартеновские печи шихтой, чугуном и без задержек производить разливку стали и таким образом значительно повысить производительность мартеновских печей.

2. Тепловой баланс мартеновской плавки и расход топлива на отопление печей

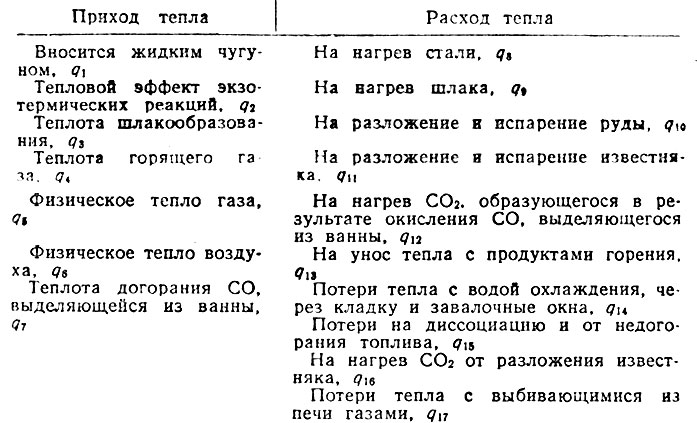

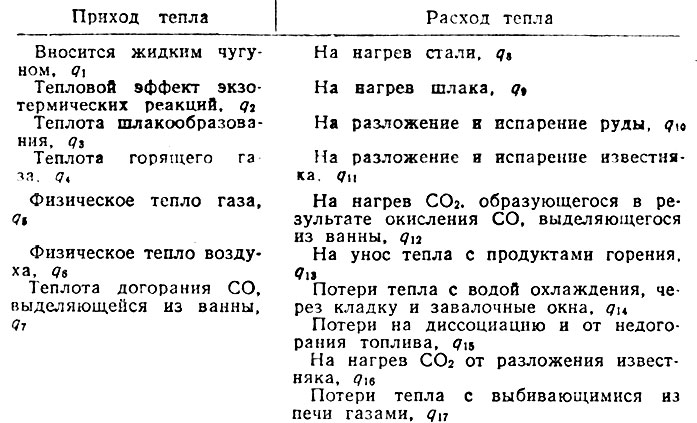

Составляющие теплового баланса рабочего пространства мартеновской печи для скрап-рудного процесса на жидком чугуне

Расход тепла на выплавку стали изменяется в зависимости от вида применяемого топлива, количества чугуна в шихте и его химического состава, от содержания углерода в готовой стали, но не зависит от конструкции и емкости мартеновской печи.

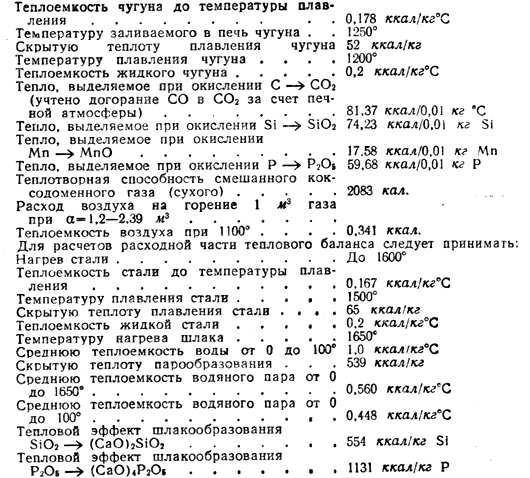

Для расчетов приходной части теплового баланса плавки следует принимать:

Среднюю температуру отходящих продуктов горения ...... 1700°.

Потери тепла от диссоциации, от не догорания топлива и от выбивающегося газа из окон .........По 5% от теплоты горения газа

Потери газа во время перекидки клапанов ........3-5% от расхода тепла на отопление печи.

Потери тепла с охлаждающей водой и через кладку....... 347 ккал/кг

Теплоту разложения известняка .... 423,1 ккал/кг

Скрытую теплоту плавления шлака ... 50 ккал/кг

Среднюю теплоемкость шлака .... 0,298 ккал/кг°С

Расход газа (м3) на 1 кг шихты (А) определяется на основании теплового баланса рабочего пространства печи. При этом следует также учитывать потери газа при перекидке клапанов. Зная расход газа, можно определить расход тепла на 1 кг слитков (с учетом выхода годного).

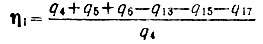

Расход тепла может быть определен также с помощью коэффициента использования химически связанного тепла топлива η1, который вычисляется из отношения количества тепла, оставленного в рабочем пространстве печи, к теплотворности топлива:

(составляющие приведенного отношения из предыдущей таблицы).

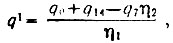

Расход топлива

где η2 - коэффициент использования тепла от догорания в СО2, выделяющейся из ванны СО, равный 0.8; q0 - недостаток тепла на процесс, равный (q1 + q2 + q3) - (q8 + q9 + q10 + q11 + q12 + q16).

Для определения расхода топлива по цеху в целом необходимо дополнительно к его расходу на выплавку стали (на 1 т слитков) учитывать расход топлива на отопление мартеновских печей во время горячего ремонта, на разогрев печей после холодного ремонта и на общецеховые нужды.

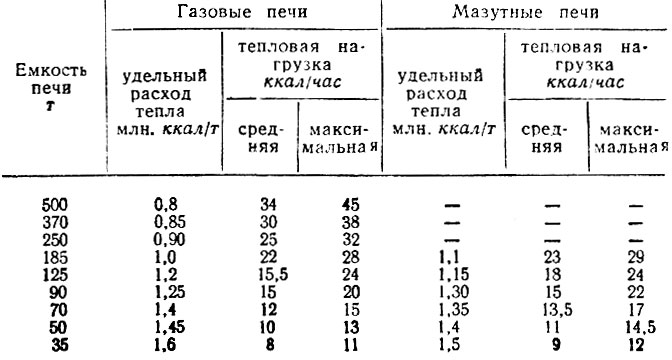

Примерные данные об удельном расходе тепла и тепловые нагрузки мартеновских печей (с хромомагнезитовыми сводами, без применения кислорода):

Изучение теплового баланса мартеновской плавки позволяет также рассчитать коэффициент полезного действия рабочего пространства мартеновской печи.

Статьи теплового баланса - тепло, затраченное на нагрев стали и шлака, на эндотермические реакции разложения и испарение известняка и руды, является полезным его расходом.

Отношение полезного расхода тепла к полному его расходу и является к. п. д. рабочего пространства мартеновской печи.

Составлению теплового баланса рабочего пространства мартеновской печи предшествует составление полного материального баланса плавки.

3. Топливо и материалы мартеновского производства

Топливо

Топливо мартеновских печей: коксовальный, доменный, смешанный, генераторный и естественный газы, а также мазут.

Характеристику жидкого и газообразного топлива см. стр. 44-49.

Флюсы

При выплавке стали в мартеновских печах в качестве флюса применяется известняк (СаСО3) и продукт его обжига - известь (СаО). Хороший известняк содержит не менее 52-55% СаО, не более 0,05- 0,08% S, не более 2-3% SiO2. не более 0,01-0.015% Р2O6. Для обжига известняка следует применять чистый по сере кокс, так как сера золы кокса при обжиге известняка переходит в известь. Известь надо применять свежеобожженную и кусковую.

Для разжижения шлака применяется плавиковый шпат (92-95% CaF2). Разжижение шлака плавиковым шпатом сопровождается десульфурацией ванны за счет повышения активности шлака.

Как средство для повышения жидкоподвижности шлака применяется также боксит. Разжижение шлака бокситом происходит за счет повышения в шлаке концентрации Al2O3. Боксит, вводимый в печь при завалке шихты, как правило, ускоряет растворение известняка (извести) и формирование шлака желаемой основности. Применяемый боксит должен содержать минимальное количество SiO2. Расход боксита в завалку плавки составляет до 0,5% от металлической части шихты.

Той же цели, что и боксит, служат шамотный бой, который применяется по ходу плавки.

Железная руда и другие окислители

Хорошая железная руда для мартеновского производства стали должна содержать не менее 58% Fe, не более 6-10% SiO2 и не более 0,025% S. Железная руда должна быть кусковой, с высоким удельным весом.

Заменителем мартеновской железной руды является агломерат, полученный из богатой, но пылеватой железной руды, с прибавкой в шихту агломерата повышенного количества окалины (дробленой стружки).

Прокатная окалина с высоким содержанием железа (68-72%) и низким содержанием кремнезема и серы также может служить заменителем мартеновской железной руды.

Стальной лом и передельные чугуны

В СССР действует ГОСТ 2787-54 на вторичные черные металлы, получаемые в виде лома и отходов, образующихся во всех отраслях народного хозяйства и у населения, и применяемые в качестве металлической шихты в металлургических печах.

В зависимости от химического состава, назначения, качества и габаритов вторичные металлы подразделяются на:

а)три вида: стальной лом, чугунный лом и доменный присад;

б)две категории: А - нелегированные, Б - легированные;

в)53 группы: нелегированных 7, легированных 46;

г)три класса: I, II и III-по состоянию поставки, чистоте и габаритам металла.

Лом должен сдаваться рассортированным по видам, категориям, группам и классам. Не допускается поставка лома в виде агрегатов и машин в собранном виде (без разборки).

В легированном ломе не должно быть элементов, не относящихся к данной группе лома, а также нелегированного лома. Нелегированные черные металлы не должны содержать отходов легированной стали и чугуна, цветных металлов и сплавов. Лом необходимо сдавать в состоянии, безопасном для перевозки, переработки, переплава, а также обезвреженным от огневзрывоопасных материалов.

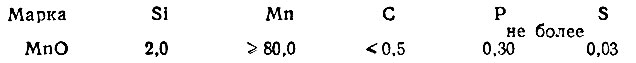

Передельный коксовый чугун выпускается следующих пяти марок: Ml, М2, Б1, Б2 и Т (ГОСТ 805-57, см. стр. 251).

Чугун марок Ml и М2 можно поставлять с содержанием меди не более 0,3%.

Содержание марганца в чугунах марок Ml и М2 более 1,75% не считается браковочным признаком.

Заправочные материалы

При наварке и ремонте подин применяются: порошок металлургический из магнезита, доломит металлургический, окалина и мартеновский шлак.

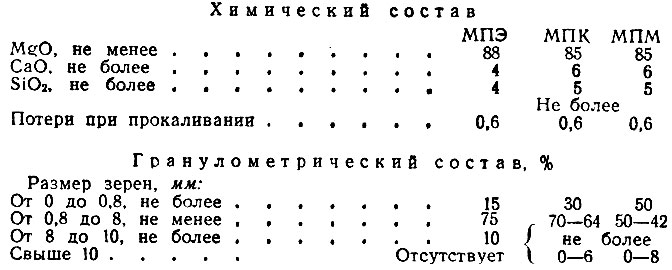

Металлургический порошок из магнезита в зависимости от химического состава подразделяется на два класса: I и II; в зависимости от гранулометрического состава на три марки:МПЭ - "экстра", МПК - порошок крупный; МПМ - порошок мелкий.

Основной составляющей магнезитового порошка является магнезия (MgO), находящаяся в порошке в виде изотропных зерен пе- риклаза. Периклаз - основная минералогическая составляющая наварки, которая обеспечивает ей необходимую огнеупорность.

Процесс химического износа наварки во время службы заключается в обеднении ее периклазом и насыщении силикатами. Качество на варки обеспечивается не только химическим, но и зерновым составом материалов, который определяет минимальную пористость смеси.

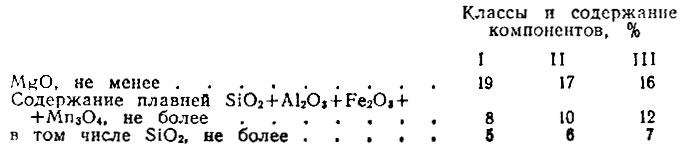

Доломит металлургический (сырой) в зависимости от содержания окиси магния и плавней SiO2+Аl2O3+Ре2O3+Мn3O4 разделяется на три класса:

Доломит для наварки пода всегда подвергается обжигу "намертво". После обжига доломита содержание в нем MgO повышается до 35-40%.

Доломит дробится на куски размерами от 5 до 30 мм. Мелочь до 5 мм допускается не более 5%.

При составлении наварочной смеси следует применять шлак плавок кипящих марок сталей, размолотый до величины зерен не более 6 мм.

В смеси для наварки подины целесообразно мартеновский шлак заменять смесью окалины и доломита, так как мартеновский шлак вносит значительное количество силикатов, ухудшающих качество связки зерен периклаза.

Окалина добавляется к шлаку с целью уменьшения в наварочной смеси содержания кремнезема. Окислы железа, содержащиеся в окалине, образуют с магнезией ряд высокоогнеупорных соединений и облегчают процесс формирования монолита наварки.

Нормы расхода заправочных материалов на 1 г стали - магнезитового порошка 8-10 кг, обожженного доломита 15-25 кг.

Раскислители

В мартеновском производстве применяются раскислители:

Ферросилиций доменный выплавляется двух марок: Си 15, Си 10 (ГОСТ 5163-49. см. стр. 253).

Зеркальный чугун выплавляется трех марок: 341, 342, 343 (ГОСТ 5164-49, см. стр. 253).

Ферромавга ней доменный выплавляется двух марок: Мн5 Мн6. а по содержанию фосфора - двух групп каждой марки: А и Б (ГОСТ 5165-49, см. стр. 253).

Силикомарганец изготовляется следующих трех марок: Симн 20, Симн 17, Симн 14 (ГОСТ 4756-49, см. стр. 255).

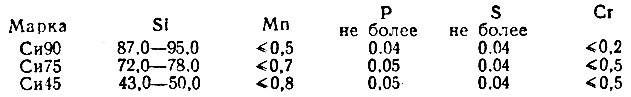

Ферросилиций (электропечной) изготовляется трех марок по ГОСТ 1415-49 следующего химического состава, %:

Ферромарганец малоуглеродистый (электропечной) изготовляется по ГОСТ 4755-49 следующего химического состава, %:

Ферромарганец среднеуглеродистый (электропечной) изготовляется двух марок: Мн1 и Мн2 по ГОСТ 4755-49, см. стр. 254.

Ферромарганец углеродистый (электропечной) изготовляется двух марок: Мн3 и Мн4 по ГОСТ 4755-49, см. стр. 255.

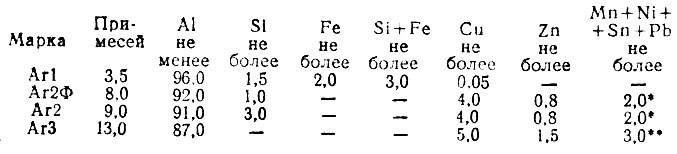

Алюминий изготовляется следующих марок по ГОСТ 295-47 с химическим составом (%):

* (В том числе олова и свинца не более 0,5%.)

** (В том числе олова и свинца не более )0,7%.

Кроме перечисленных выше, в качестве раскислнтелей применяются титан, цирконий, ванадий, бор и редкие металлы (бериллий, магний, селен, церий и др.), а также комплексные раскислители SiCa, AMS (Al, Mn, Si) и другие.

4. Раскисление и легирование

В практике производства стали применяется раскисление: а) осаждающее, б) диффузионное, в) в ковше и на желобе, г) путем обработки металла синтетическими шлаками.

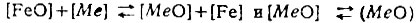

В общем виде осаждающее раскисление выражается реакциями:

где Me - элемент раскислитель.

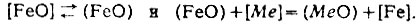

Диффузионное раскисление выражается реакциями

При осаждающем раскислении элемент-раскислитель воздействует на металл ванны, а диффузионном - раскисление ведется через шлак. В первом случае применяются кусковые раскислители, а во втором - порошкообразные раскислительные смеси, в которые входят углеродистые компоненты (кокс, древесный уголь или графит), богатый ферросилиций, алюминий, известь и другие.

Раскисление в ковше производится марганцем, углеродом, ферросилицием и алюминием.

Для легирования стали применяется большое количество элементов, из которых наиболее часто хром, никель, молибден, вольфрам, ванадий, титан, алюминий, кремний, марганец, ниобий, кобальт, сера и фосфор.

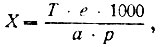

Расчет потребности ферросплавов (в кг) для раскисления и легирования можно производить по формуле

где Т - тоннаж печи, кг;

е - элемент, вводимый в печь, определенный по разности заданного предела и остаточного в ванне, %;

а - усвояемость (100% минус процент угара);

р - количество элемента в ферросплаве, %.

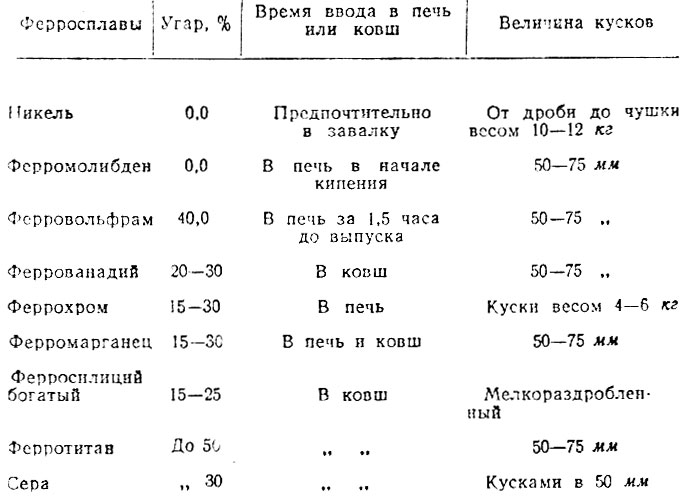

Данные об угаре и порядке ввода ферросплавов

Примечание. Цифры угара ферросплавов приведены с учетом того, что они вводятся после предварительного раскисления ванны. Химический состав ферросплавов - ГОСТы 4757-49, 4758 49, 4759 49, 4760-49 и 4761-49, см. стр. 256-259.

5. Основные положения типовой технологической инструкции по выплавке стали скрап-рудным процессом

Выплавку ответственных марок стали не следует производить после холодных и горячих ремонтов печи. Перечень этих марок стали, а также число промежуточных плавок после холодных и горячих ремонтов печи должны устанавливаться каждым заводом в отдельности.

Инструкцией подчеркивается необходимость правильного расчета шихты и полного соответствия веса заваленной шихты расчетному ее количеству.

Необходимо производить быстро и качественно заправку печи, что позволяет сократить продолжительность плавки и улучшить стойкость печи, а заправка печи при высокой температуре рабочего пространства способствует лучшему привариванию заправочных материалов и уменьшению их расхода. Заправку печи выше уровня шлака следует совмещать с периодом доводки, не допуская загущения шлака заправочными материалами; участки, находящиеся ниже уровня шлака, заправляют по мере обнажения стен и открсов при выпуске плавки. Сушку и заделку выпускного отверстия необходимо производать только после тщательного осмотра подины. Завалку первого слоя руды при даче ее на подину следует делать до начала сушки и заделки отверстия; во время заправки печи запрещается закрывать газ и воздух.

Каждый отдельный завод должен для своих условий установить и строго регламентировать режим завалки шихты исходя из того, что порядок завалки сыпучих материалов и режим их прогрева, а также скорость завалки лома в значительной мере определяют продолжительность и характер протекания последующих периодов плавки, в особенности плавления.

Для каждого типа печей и условий их работы на каждом заводе должна быть установлена и внесена в технологическую инструкцию оптимальная продолжительность прогрева шихты после завалки. Тепловая нагрузка в начале периода прогрева должна быть такой же, как и в период завалки, и должна понижаться по мере нагрева шихты и кладки.

Заливку чугуна следует производить возможно быстрее, не более чем за 15 мин. на 200 (185)т и меньших печей и за 25 мин. на 400 (370) т печах. На печах с весом плавки в 400 (370) г и более рекомендуется заливать чугун в два окна.

Во время плавления должно быть удалено максимальное количество шлака. Энергичный и своевременный спуск шлака - важнейшее условие удаления наибольшего количества фосфора и серы из ванны во время плавления, получения шлака необходимой основности к моменту расплавления и снижения расхода известняка в завалку и извести в доводку. Спуск шлака целесообразно начинать через 20-30 мин. и заканчивать через 1 ч. 20 м. - 1 ч. 30 м. после заливки чугуна. Режим спуска шлака и количество спущенного шлака следует тщательно контролировать и записывать в плавильный журнал.

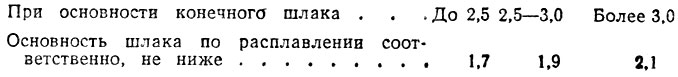

К моменту расплавления должен быть подготовлен активный шлак, основность которого должна определяться основностью конечного шлака с таким расчетом, чтобы расход извести в доводку был не более 1,5%. Рекомендуются следующие нормы основности шлака:

Превышение содержания углерода по расплавлении над среднезаданным содержанием его в готовой стали должно быть не менее 0,5%. Для печей емкостью 185-250 т допускается превышение не менее 0,4%, а для печей емкостью 370 и более тонн - не менее 0.3%. Разница между нижним и верхним пределами содержания углерода по расплавлении должна быть не более 0,3%.

Начало полировки плавки определяется на основании следующих признаков:

а)металл должен быть достаточно нагрет и хорошо сливаться с ложки на плиту;

б)шлак должен быть сформирован.

В период полировки должен быть наведен шлак необходимого состава и полностью закончена дефосфорация и в основном десульфурация металла при энергичном окислении углерода.

Температура металла во время доводки обычно должна находиться в пределах 1500-1600°.

Спуск шлака следует начинать при условии, что шлак сформирован и металл нагрет. Показателем нормального проведения полировки является скорость выгорания углерода. Скорость выгорания должна быть не ниже: 0,35-0,45% в час для печей тоннажем до 100 т, 0,25-0,35% в час для 200-т печей, 0,17-0,22% в час для 400 т печей (верхний предел относится к печам с магнезитохромитовым сводом).

Норма содержания фосфора и серы в металле к началу периода чистого кипения в зависимости от марки выплавляемой стали устанавливается в заводской технологической инструкции. Основность шлака к началу чистого кипения не должна быть ниже нормы, установленной для конечного шлака, более чем на 0,2.

В период чистого кипения происходит нагрев металла до нужной температуры. Металл и шлак доводятся до заданного состава, необходимого к моменту раскисления.

Марганец в металле по ходу чистого кипения не регламентируется при выплавке кипящих, рядовых спокойных сталей и инструментальных сталей с низким его содержанием.

При выплавке всех марок сталей содержание марганца в металле по ходу чистого кипения (при содержании углерода в ванне выше 0,2%) должно увеличиваться за счет восстановления его из шлака, что является показателем правильного температурного режима. Инструкцией рекомендуется производить оценку окисленности металла ванны по содержанию железа в шлаке (в виде суммы окислов), пересчитанному на FeO.

Кипящие марки стали раскисляются в печи ферромарганцем. Продолжительность выдержки металла в печи после присадки должна быть не менее 5 мин. Разрешается также присадка ферромарганца в ковш; если содержание кремния в ферромарганце не превышает 1%, то ферромарганец следует давать в ковш в кусках размерами не более 100 мм в поперечнике.

Предварительное раскисление спокойной стали в печи производится в любой последовательности ферромарганцем и ферросилицием из расчета ввода 0,1-0,2% кремния. Предпочтительно предварительное раскисление силикомарганцем, особенно при выпуске низкоуглеродистой стали.

При всех вариантах предварительного раскисления ванна к выпуску не должна доводиться до кипения.

6. Нормы расхода материалов

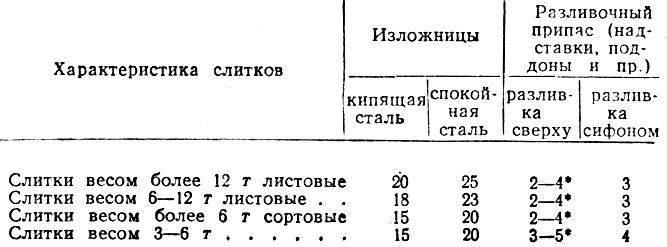

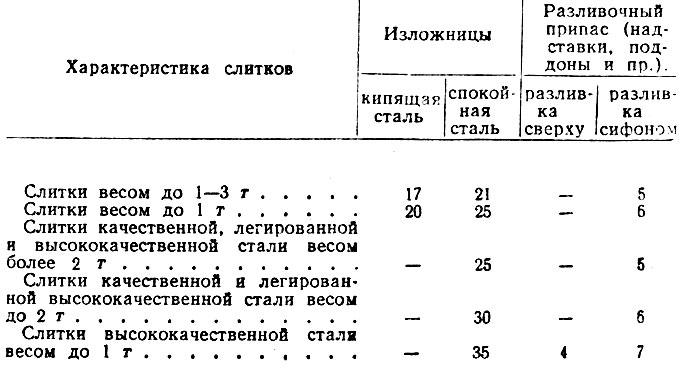

Нормы расхода изложниц и разливочного припаса

(надставки, центровые, поддоны), кг на 1 т слитков

* (Нижний предел для спокойной стали, верхний - для кипящей при укладке листов на поддон.)

Примечание. При работе без укладки листов на поддон расход поддонов увеличивается вдвое.

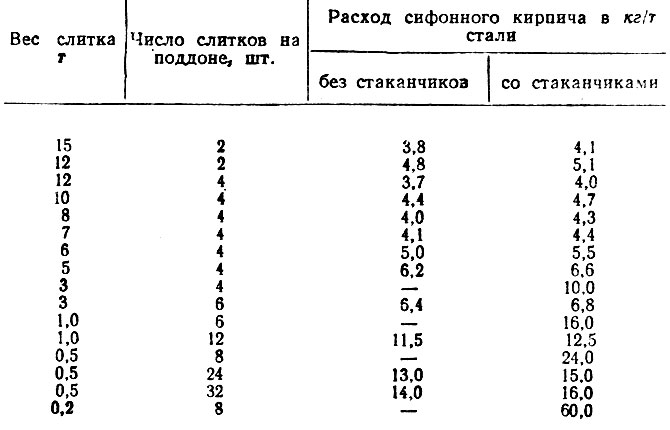

Нормы расхода сифонного кирпича

Примечание. Для слитков весом 10 г и выше расход сифонного кирпича приведен для листового металла.

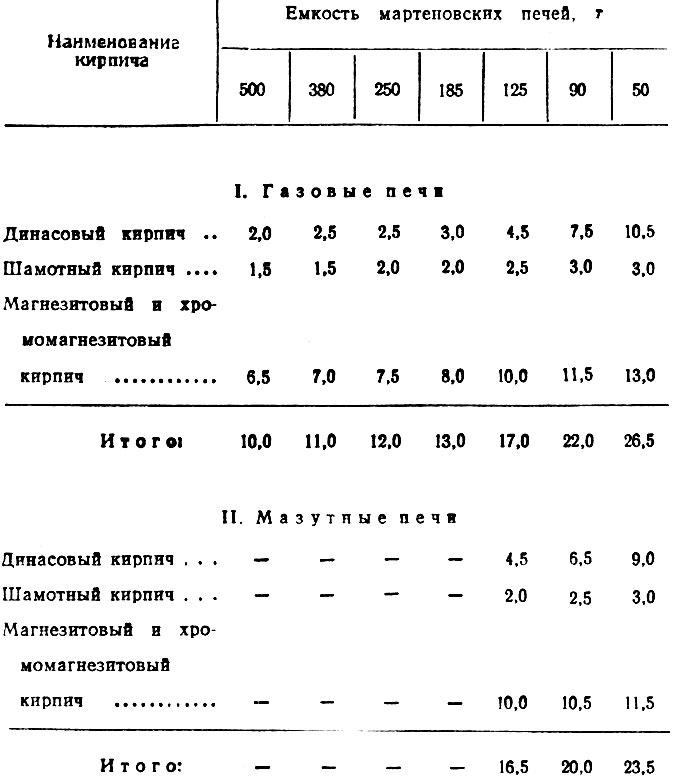

Нормы расхода огнеупорного кирпича, кг/т

Примечания: 1. Расход огнеупорного кирпича дан из расчета двух ремонтов в 1,5 г.: один средний и другой большой.

2.При применении форстеритового кирпича для насадок регенераторов расход его может быть принят 0,5-1,0 кг на 1 г стали за счет шамотного кирпича.

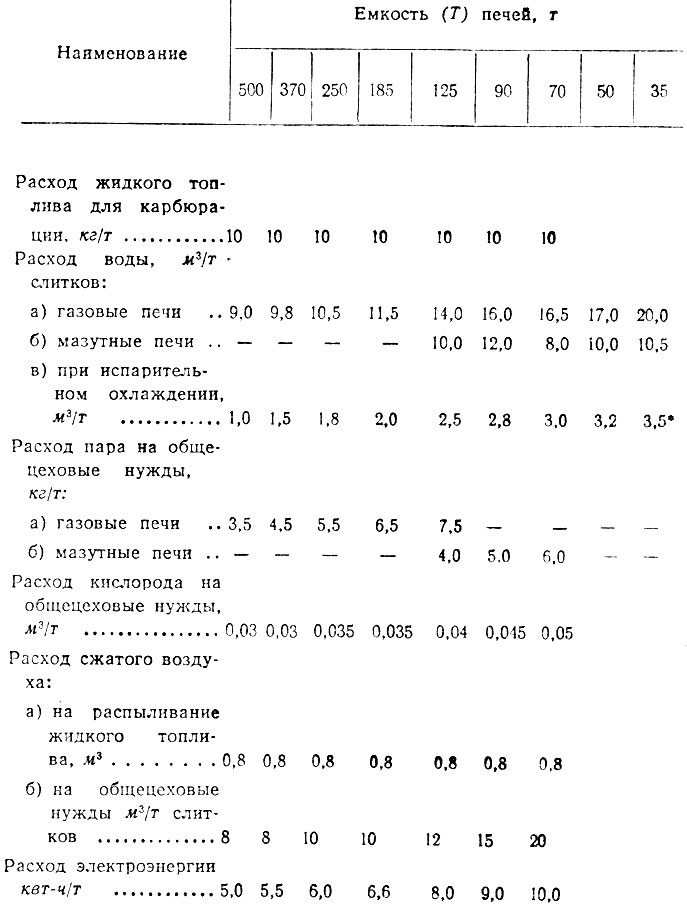

Удельные нормы (примерные) расхода жидкого топлива для карбюрации, воды, пара, кислорода и электроэнергии в мартеновских печах с хромомагнезитовым сводом

* (Техническая вода для охлаждения рам завалочных окон и перекидных устройств.)

7. Интенсификация мартеновского процесса с помощью кислорода и воздуха

Практика применения кислорода в СССР показала возможность повысить производительность мартеновских печей на 20% а снизить расход топлива на 13-15%.

В мартеновском производстве кислород применяется для интенсификации процесса горения топлива, прямого окисления примесей стальной ванны и "резки" стального лома в ванне печи в период плавления шихты. Кислород рационально применять также для предварительного обескремнивания чугуна в миксере или в ковшах перед сливом его в мартеновскую печь.

Ввод кислорода в факел для интенсификации процессов горения топлива используется при отоплении печей как жидким, так и газообразным топливом. В обоих случаях оказывается эффективной концентрированная подача кислорода прямо в зону горения (факел) при помощи фурм.

Наиболее удобно вводить кислород в ванну для окисления примесей с помощью водоохлаждаемых фурм, вертикально установленных в главном своде, в котором для этой цели предусматриваются специальные отверстия При этом обеспечивается механизация ввода и автоматизация погружения фурмы Другим практически опробованным способом ввода кислорода в ванну мартеновской печи является установка кислородных фурм в задней стенке мартеновской печи.

При выплавке малоуглеродистой стали широко распространен способ работы с продувкой ванны на низком содержании углерода, ниже 0,3%С, когда в обычных условиях скорость выгорания углерода резко замедляется. Для ускорения выгорания углерода в этом случае подается 20-30 м3/мин кислорода.

Процесс окисления примесей значительно ускоряется при непосредственном введении кислорода в металлическую ванну Скорость выгорания углерода в этот период мартеновской плавки может приближаться к скорости выгорания углерода в конвертерном процессе.

На заводах СССР, работающих с применением кислорода в мартеновских печах, имеющиеся кислородные установки позволяют расходовать до 30 м3 кислорода на I т стали.

Оптимальные условия для применения кислорода в процессе мартеновской плавки продолжают оставаться актуальной темой для научно-исследовательских изысканий

В последнее время на передовых заводах Союза получила широкое применение подача сжатого холодного воздуха в газовый кессон головок мартеновских печей что позволяет за счет улучшения кинетической энергии факела повысить производительность печи в среднем на 4-5% при одновременном снижении удельного расхода топлива на 6-7%.

Для подачи воздуха в кессон рационально применять эжекторы С использованием в качестве эжектирующей среды воздуха с давлением перед соплом 1-2 ати, т. е. от турбовоздуходувок, а не компрессорный воздух. Для устранения шума на мартеновских печах необходимо устанавливать эжекторы закрытого типа.

Автоматическое регулирование теплового режима мартеновской печи (см. стр 187-223) повышает ее производительность на 6-10% и снижает расход топлива на 10-15%.

8. Плавка и разливка стали под вакуумом

В последние годы широкое применение в промышленности находит выплавка металлов и сплавов в вакуумных печах. В них плавятся стали и сплавы, которые трудно или невозможно получить обычными методами. Плавка под вакуумом позволяет получать металл с высокими механическими, электрическими, антикоррозийными и другими свойствами.

Продуктами реакции обезуглероживания и раскисления металла ванны печи являются газообразные окислы, которые в виде газов О2, N2, Н2 и неметаллических включений остаются в стали и оказывают значительное влияние на качество металла; резко падают ударные нагрузки.

Для улучшения свойств стали необходимо снизить содержание в ней газов и неметаллических включений. Если окись углерода, образующуюся в результате взаимодействия углерода с кислородом, растворенным в металле, непрерывно удалять, т. е. поддерживать над металлом вакуум, то реакции раскисления углеродом будут развиваться в значительно большей степени. Чем ниже давление над металлом (более глубокий вакуум), тем меньше можно получить в нем газов и неметаллических включений (при меньшем давлении меньше газов растворяется в металле). Применяемое разрежение (вакуум) над металлом в большинстве случаев не превышает 1-0,01 мм рт. ст., а в некоторых случаях может достигать 10-20 мм рт. ст.

В настоящее время емкость индукционных электропечей непрерывного действия достигает 1500 кг. В этих печах все операции от завалки шихты до разливки производятся без нарушения вакуума. Известны дуговые вакуумные электропечи емкостью до 2,5 т, а также мощные печи для обезуглероживания феррохрома в вакууме.

Практика применения вакуумных печей развивается в основном в следующем направлении: а) выплавки в индукционных печах нержавеющих, жаропрочных сталей и сплавов, легированных титаном, цирконием и другими легко окисляющимися элементами;

б)переплава высоколегированных сталей и сплавов в дуговых электропечах с целью уменьшения содержания газов и неметаллических включений;

в)получения слитков и отливок тугоплавких металлов (титана, молибдена, циркония, ванадия, железа) в дуговых печах с автотиглем;

г)получения тугоплавких металлов (ниобия, ванадия, хрома и их сплавов) восстановлением из окислов, руд и концентратов.

Основные узлы индукционной вакуумной печи: плавильная камера с тиглем и индукционной катушкой, вакуумная система, устройство для загрузки шихты и приборы контроля. Откачка камеры печи от атмосферного давления до разрежения порядка 10-1-10-2 мм рт. ст. производится форвакуумными насосами; более глубокий вакуум, порядка 10-3-10-4 мм рт. ст., достигается при помощи бустерных насосов. Печь емкостью 1200 кг обслуживается генератором мощностью 700 ква с частотой 960 гц и напряжением на зажимах индуктора 800 в. Тигли вакуумной печи изготовляются из чистых окислов алюминия, магния, циркония, тория, бериллия.

Дуговые вакуумные печи по конструкции делятся на три группы: а) с расплавляемым электродом; б) с постоянным, нерасплавляемым электродом; в) печи с автотиглем.

Наибольшее распространение получили печи с расплавляемым электродом. В этих печах между электродом, которым служит материал, предназначенный для плавления, и водоохлаждаемым кокилем возникает дуговой разряд. Тепло, выделяющееся в результате разряда, расплавляет электрод и он в виде капель постепенно наполняет кокиль. Движение электрода автоматизировано Кокиль изготовляется чаще всего из меди. Обычно такие печи работают при давлении не более 10 μ; для создания такого давления используют бустерный насос типа Рута.

В СССР широкое применение получил метод вакуумной обработки (дегазации) жидкой стали (авторы метода А. М. Самарин и Л. М. Новик). Дегазация жидкой стали в ковше после выплавки в обычных печах позволяет без значительных капиталовложений устранить, для во всяком случае, уменьшить брак по флокенам, волосовинам и другим дефектам стали массового применения, которые вызываются газами и неметаллическими включениями.

Авторы метода вакуумной обработки жидкого металла разработали простые конструкции установок (камеры), в которых можно осуществлять обработку в вакууме больших количеств жидкого металла в ковше или в изложнице. Разрежение в камере создается при помощи вакуумных насосов. Процесс дегазации (вакуумирование) в таких установках продолжается 10-15 мин. За это время вакуумирования, например, в бессемеровской кипящей стали содержание азота уменьшается на 30-50%, а кислорода в 4-10 раз; значительно уменьшается также количество неметаллических включений.

Вакуумная обработка трансформаторной стали в ковше обеспечивает более низкое содержание в ней углерода (до 0,02%) и серы (0,003-0,005%), что не достигается в обычных условиях. Вакуумированная трансформаторная сталь имеет значительно более низкие ваттные потери.

Основные узлы установки: камера с футерованной крышкой (разработано несколько конструкций камеры), вакуумная система с насосами и контрольные приборы.

В машиностроении в вакуумных камерах подвергаются обработке с хорошими результатами крупные слитки легированной стали весом до 200 г.

Весьма плодотворны результаты применения вакуума для получения чистых тугоплавких металлов и обезуглероживания феррохрома.

9. Непрерывная разливка стали

В СССР достигнуты большие успехи в практическом решении проблемы непрерывной разливки стали.

Отечественная промышленная установка для непрерывной разливки стали представляет собой устройство вертикального типа с непрерывной подачей металла в кристаллизатор (установка ЦНИИЧЕРМЕТа). В зависимости от веса плавки, разливаемой в установке для непрерывной разливки, применяют одно или многоручьевое (четырехручьевое) устройство. В настоящее время в действии находится установка, разливающая плавки весом в 50 т непрерывным способом и строится четырехручьевая машина непрерывной разливки для плавок весом в 130 г.

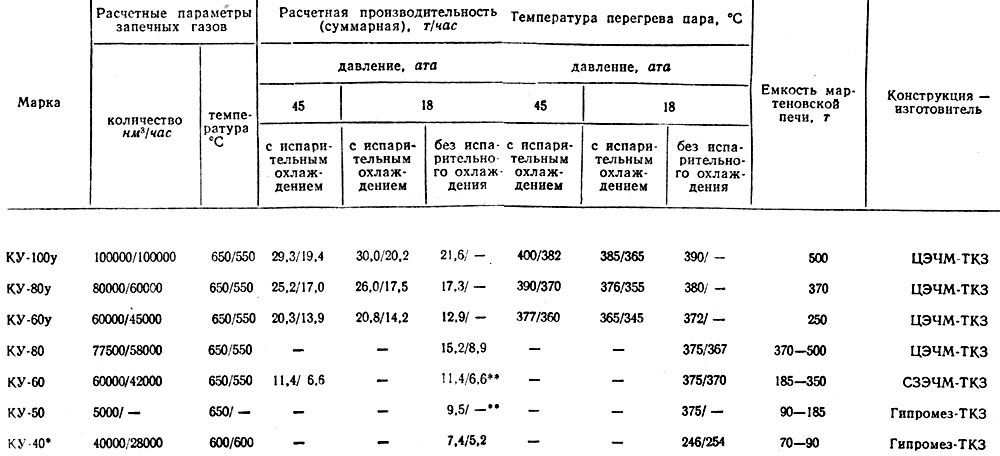

10. Котлы-утилизаторы, устанавливаемые за мартеновскими печами

Примечания:

1.В числителе даны параметры при максимальной нагрузке, в знаменателе - при средней нагрузке.

2.Котлы-утилизаторы КУ-100у, КУ-80у и КУ-60у относятся к новой, недавно пущенной в производство серии. Котлы этих марок предназначены для комбинированной работы с системой испарительного охлаждения мартеновских печей. По этим котлам дана общая выработка пара (от котла и испарительного охлаждения). Котлы остальных марок не рассчитаны на комбинированную работу с системой испарительного охлаждения.

3.Все котлы, за исключением КУ-40, змеевикового типа с много кратной принудительной циркуляцией воды; котел КУ-40 - газотрубный.

4.ТКЗ и Гипромезом подготавливается выпуск котлов-утилизаторов КУ-30 и КУ-16 соответственно для мартеновских печей емкостью 50-70 и 30 г.

5.ЦЭЧМ, СЗЭЧМ и ТКЗ означают соответственно "Центроэнергочермет", "Севзапэнергочермет" и Таганрогский котлостроительный завод.

* (Котел КУ-40 в отличие от других рассчитан на работу с давлением пара 13 ата.)

** (Приведенные паропроизводительностн котлов пересчитаны с расчетных данных, относящихся к другим температурам газов перед котлами.)

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'