§ 97. Микрометрические инструменты

Микрометр - прибор для измерения линейных размеров контактным способом. Изготовляют следующие типы микрометров:

МК - микрометры гладкие для измерения наружных размеров;

МЛ - микрометры листовые с циферблатом для измерения толщины листов и лент;

МТ - микрометры трубные для измерения толщины стенок труб;

М3 - микрометры зубомерные для измерения зубчатых колес.

Микрометры типа МК выпускают с пределами: 0-5; 0-10; 0-15; 0-25; 25-50 50-75; 75-100; 100-125; 125-150; 150-175; 175-200; 200-225; 225-250 250-275; 275-300; 300-400; 400-500 500 - 600 мм.

Микрометры с верхним пределом измерений 50 мм и более снабжают установочными мерами (цилиндрические стержни, имеющие точную форму).

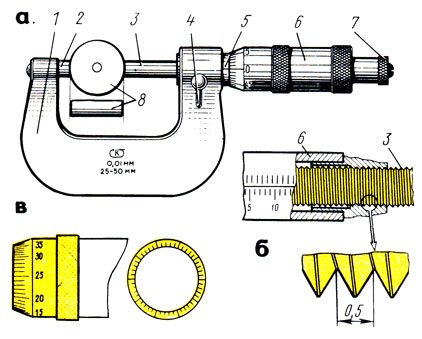

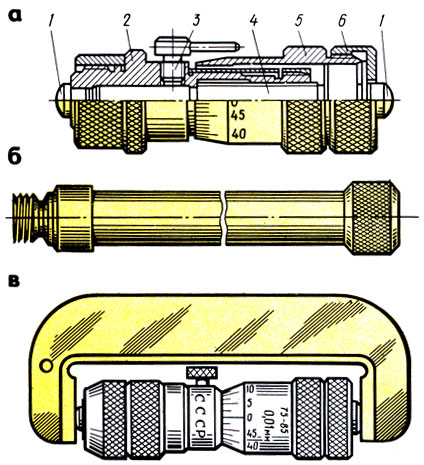

Микрометр (рис. 378, а) имеет скобу 7 с пяткой 2 на одном конце, втулку-стебель 5 на другом, внутрь которой ввернут микрометрический винт 3. Торцы пятки и микрометрического винта являются измерительными поверхностями. На наружной поверхности стебля проведена продольная линия, ниже которой нанесены миллиметровые деления, а выше ее - полумиллиметровые деления. Винт 3 жестко связан с барабаном 6, на конической части барабана нанесена шкала (нониус) с 50 делениями.

На головке микрометрического винта имеется устройство (трещотка) 7, обеспечивающее постоянное измерительное усилие. Трещотка соединена с винтом так, что при увеличении измерительного усилия свыше 900 гс она не вращает винт, а проворачивается. Для фиксирования полученного размера детали служит стопор 4. Шаг микрометрического винта 3 равен 0,5 мм (рис. 378, б). Так как на скосе барабан 6 по окружности разделен на 50 равных частей (рис. 378, в), то при повороте на одно деление барабана микрометрический винт 3, соединенный с барабаном 6, перемещается вдоль оси на 1/50 шага, т. е. 0,5 мм : 50 = 0,01 мм.

Перед измерением проверяют нулевое положение микрометра. При проверке микрометра с пределами измерения 0 - 25 мм протирают замшей измерительные плоскости пятки и микрометрического винта, затем медленно сводят их до соприкосновения. Для этого медленно вращают трещотку 7, пока она не начнет проворачиваться, издавая характерный треск. Медленное вращение трещотки необходимо потому, что скорость вращения винта влияет на величину измерительного усилия.

При проверке микрометров с пределами измерения 25 - 50, 50 - 75 мм и т. д. между измерительными плоскостями микрометрического винта и пятки помещают либо установочную меру 8, либо мерительную плитку, соответствующую нижнему пределу измерения, т. е. 25, 50, 75 и т. д. Измерительные плоскости сближаются так же, как и у микрометров с пределом измерения 0 - 25 мм.

Рис. 378. Микрометр: а - устройство, б - микрометрический винт, в - барабан; 1 - скоба, 2 - пятка, 3 - винт, 4 - стопор, 5 - стебель, 6 - барабан, 7 - трещотка, 8 - установочные меры

Если при проверке окажется, что нулевое деление барабана 6 не совпадет с продольным штрихом на стебле 5, еще раз выполняют установку на нуль в таком порядке: закрепляют микровинт стопором; разъединяют барабан с микровинтом; устанавливают барабан и закрепляют его; проверяют нулевое положение.

Перекос измерительных поверхностей микрометрического винта при зажатии стопором не должен превышать у микрометров с пределами измерения до 100 мм - 1 мкм, а для микрометров с пределами измерения более 100 мм - 2 мкм.

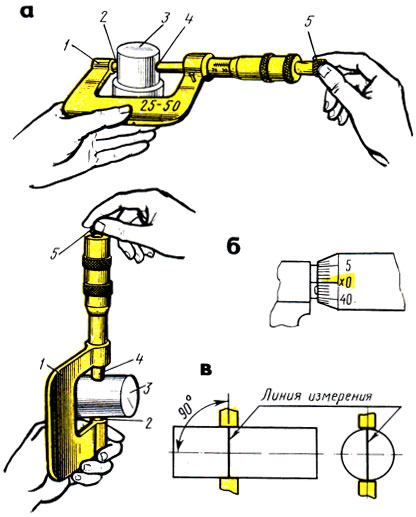

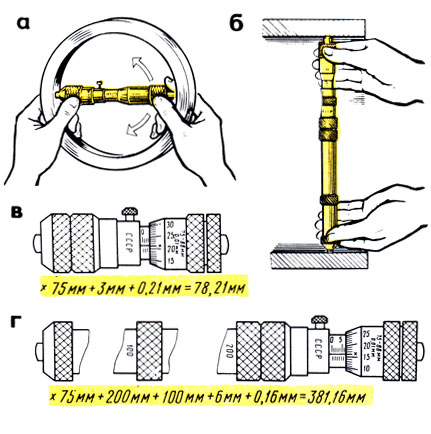

Перед измерением проверяемую деталь закрепляют в тисках или в приспособлении, протирают измерительные поверхности и устанавливают микрометр на размер несколько больше проверяемого, затем микрометр (рис. 379, а, в) берут левой рукой за скобу 7, а измеряемую деталь 3 помещают между пяткой 2 и торцом микрометрического винта 4. Плавно вращая трещотку, прижимают торцом микрометрического винта 4 деталь 3 к пятке 2 до тех пор, пока трещотка 5 не начнет провертываться и пощелкивать.

Установка микрометра на нуль показана на рис. 379, 6.

При измерении диаметра цилиндрической детали линия измерения должна быть перпендикулярна образующей и проходить через центр (рис. 379, в).

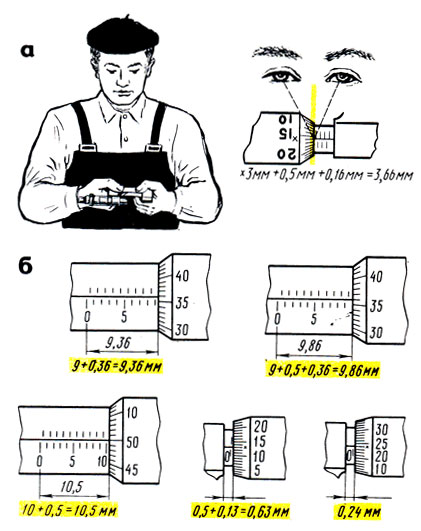

При чтении показаний микрометра целые миллиметры отсчитывают по краю скоса барабана по нижней шкале, полу миллиметры - по числу делений верхней шкалы стебля. Сотые доли миллиметра определяют на конической части барабана по порядковому номеру (не считая нулевого) штриха барабана, совпадающего с продольным штрихом стебля.

Рис. 379. Приемы использования микрометра: а - измерение деталей в вертикальном и горизонтальном положениях, б - установка микрометра на нуль, в - установка микрометра на деталь

Рис. 380. Чтение показаний микрометра: а - положение глаз, б - примеры отсчета

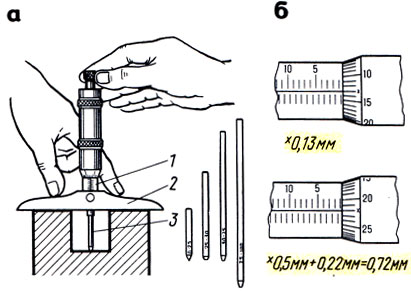

Рис. 381. Микрометрический глубиномер: а - устройство, б - примеры отсчета; 1 - стебель, 2 - основание, 3 - сменные стержни

Рис. 382. Микрометрический нутромер (штихмасс): а - устройство, б - удлинительный стержень, в - проверка нулевого положения; 1 - измерительные поверхности, 2 - стебель, 3 - стопор, 4 - микрометрический винт, 5 - барабан, 6 - гайка

При чтении показаний микрометр держат прямо перед глазами (рис. 380, а). Примеры отсчета показаны на рис. 380, 6.

Микрометрический глубиномер с точностью измерения 0,01 мм (рис. 381, а) применяют для измерения глубины пазов, отверстий и высоты уступов до 100 мм. Глубиномеры изготовляют со сменными измерительными стержнями для измерений в пределах 0 - 25; 25 - 50; 50 - 75 и 75 - 100 мм. Изменение пределов измерения достигается присоединением сменных стержней. Шаг резьбы микрометрического винта 7 (стебель) - 0,5 мм. Изменение пределов измерений достигается присоединением сменных измерительных стержней 3.

Перед измерением проверяют нулевое положение глубиномера. При измерении левой рукой прижимают основание 2 глубиномера к верхней поверхности детали, а правой при помощи трещотки в конце хода доводят измерительный стержень до соприкосновения с другой поверхностью детали. Затем стопорят микрометрический винт и читают размер.

При чтении показаний надо иметь в виду, что при ввинчивании микрометрического винта глубиномера показания не уменьшаются, как у микрометра, а увеличиваются. Поэтому цифры на шкале стебля и барабана указаны в обратном порядке: на стебле цифры увеличиваются справа налево, а на барабане - по часовой стрелке (рис. 381, б).

Микрометрический нутромер (штихмасс) с ценой деления 0,01 мм (рис. 382, а) предназначен для измерения внутренних размеров от 50 до 10 000 мм. Микрометрические нутромеры изготовляют с пределами измерений: 50-75; 75-175; 75-600; 150 - 1250; 800-2500; 1250-4000; 2500-6000; 4000-10 000 мм. Нутромеры с пределами измерений 1250 - 4000 мм и более поставляют с двумя головками: микрометрической и микрометрической с индикатором.

Шаг резьбы микрометрической винтовой пары нутромера равен 0,5 мм. Микрометрический нутромер имеет стебель 2 (рис. 382, а), в отверстие которого вставлен микрометрический винт 4. Концы стебля и микрометрический винт имеют сферические измерительные поверхности 7.

На винт насажен барабан 5 с установочной гайкой 6. В установленном положении микровинт закрепляют стопором 3.

Для измерения отверстий размером более 63 мм используют удлинительные стержни (рис. 382, б) с размерами: 25; 50; 100; 150; 200 и 600 мм. Без удлинителей можно измерять размеры от 50 до 63 мм. Перед навинчиванием удлинителя со стебля свинчивают гайку 6, после присоединения удлинителя ее навинчивают на резьбовой конец последнего стержня.

Перед измерением микрометрическую головку (рис. 382,д) устанавливают по установочной мере (скобе) на исходный размер, проверяют нулевое положение, затем выбирают наименьшее количество соответствующих удлинителей.

Измерение нутромером отверстий производят по двум взаимно перпендикулярным диаметрам. Левой рукой прижимают измерительный наконечник к одной поверхности, а правой рукой вращают барабан до легкого соприкосновения с другой поверхностью (рис. 383,а,б). Отыскав наибольший размер, стопорят микровинт и читают размер.

Правильное положение микрометрического нутромера находят покачиванием головки нутромера при легком контактировании измерительных поверхностей с деталью.

Рис. 283. Приемы измерения: а - цилиндрических отверстий, без применения и с применением удлинителей, б - параллельности деталей, в, г - примеры отсчета

Для отсчета показаний на стебле нутромера имеется шкала длиной 13 мм с полу миллиметровыми и миллиметровыми делениями. Вторая шкала нанесена на конической части барабана, она имеет 50 делений по окружности. По этой шкале и отсчитывают сотые доли миллиметра.

Показания микрометрического нутромера читают так: к предельному размеру микрометрической головки (75 мм) прибавляют показания на стебле (в данном случае 3 мм), а затем показания на скосе барабана (0,21 мм). Следовательно, показание будет 75 мм + 3 мм + 0,21 мм = 78,21 мм (рис. 383, я).

При чтении показаний с удлинителями к показанию микрометрической головки прибавляют длину удлинителей, например: к микрометрической головке присоединены удлинители 200 и 100 мм. Показание (рис. 383,г) будет:

75 мм + 200 мм + 100 мм + 6 мм + 0,16 мм = 381,16 мм.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'