§ 81. Замена шабрения другими видами обработки

Наиболее эффективным путем повышения производительности является замена шабрения тонким строганием, шлифованием.

Тонкое строгание вместо шабрения применяют на многих машиностроительных заводах при обработке направляющих, в том числе базовых деталей крупных и тяжелых станков. Особенно экономически выгодно это при строгании длинных плоских поверхностей. Время обработки при строгании сокращается по сравнению с шабрением в десятки раз.

Тонкое строгание осуществляют широколезвийными (до 40 мм) резцами из быстрорежущей стали или твердых сплавов с большими подачами (до 0,5 ширины резца) за 2 - 3 прохода без охлаждения, а также особо широкими резцами (до 120 мм) протягиванием с охлаждением керосином за 1 - 2 прохода без подачи. Керосин подается равномерно и непрерывно на лезвие резца через отверстие в его полости.

На предварительных проходах глубина резания составляет 0,1-0,25 мм, а на окончательном проходе 0,05 - 0,1 мм. Резцы сборные с пластинками из быстрорежущей стали или твердого сплава.

При тонком строгании обеспечивается шероховатость поверхности 7 - 8-го классов и выдерживается допуск по не прямолинейности и не плоскостности 0,02/1000 мм. Недостатком этого вида обработки является большая затрата времени на установку деталей на станке, а также их выверку, крепление, а затем снятие.

Шлифование вместо шабрения выполняют разными способами: на специальных станках, на продольно-строгальных станках специальными головками и наконец универсальными переносными приспособлениями, закрепляемыми непосредственно на крупных деталях.

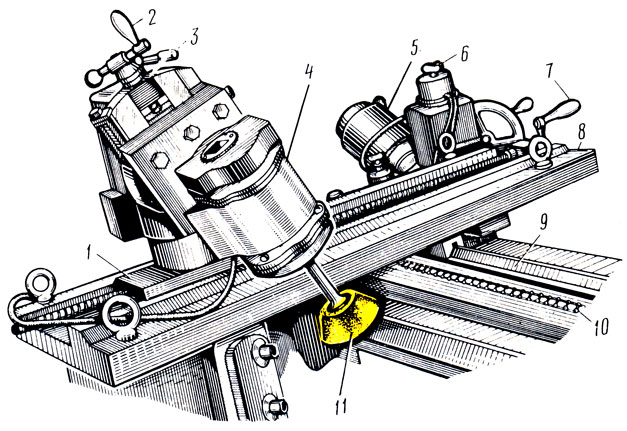

В условиях мелкосерийного производства, особенно в ремонтном деле, широко применяют самодвижущиеся шлифовальные головки (рис. 333). Особенность головки в том, что изделие (на рисунке станина станка) стоит неподвижно, а по станине перемещается приспособление с вращающимся абразивным кругом и шлифует ее направляющие.

Самодвижущаяся головка работает следующим образом. Своими призматическими направляющими 9 плита В головки, несущая все механизмы, устанавливается на обрабатываемые поверхности станины. На плите имеется звездочка, которая катится по натянутой роликовой цепи 10 и увлекает за собой всю головку.

Звездочка получает вращение от электродвигателя 5 через червячную передачу. Для изменения движения головки в обратную сторону изменяется направление вращения электродвигателя подачи вручную через переключатель 6.

Рис. 333. Самодвижущаяся шлифовальная головка: 1 - верхняя плита, 2, 3 - рукоятки суппортов для установки на угол, 4, 5 - электродвигатели, 6 - переключатель, 7 - рукоятка поперечного перемещения, 8 - плита, 9 - призматические направляющие, 10 - роликовая цепь, 11 - чашечный шлифовальный круг

На верхней плите 7 при помощи двух поворотных суппортов установлен рабочий электродвигатель 4, на конец вала которого насажен чашечный шлифовальный круг 7 7. Головка может устанавливаться под нужным углом с помощью рукояток 2 и 3 винтовых суппортов. Перемещение в поперечном направлении производят вращением рукоятки 7.

Применение самодвижущихся головок заменяет тяжелые и малопроизводительные шабровочные работы, а также сокращает более чем в три раза время на обработку.

Ленточное шлифование применяют для черновой обработки поковок, отливок, проката, труб, зачистки листового металла, заточки твердосплавного инструмента, чистовой обработки деталей.

К достоинствам ленточного шлифования относят: более высокий съем металла благодаря большой режущей поверхности абразивной ленты и свободному резанию; сохранение балансировки в течение всего срока службы быстровращающихся контактных дисков; более интенсивное рассеивание тепла, предупреждающее прижоги вследствие большой рабочей поверхности ленты; простая

конструкция станков; безопасность работы на таких станках; малая затрата времени (1-3 мин) на смену ленты; возможность варьирования режущими свойствами абразивной ленты и др.

фрезерование вместо шабрения. Тонкое Фрезерование является наиболее прогрессивным методом обработки (особенно стыкуемых плоских поверхностей разъемных стальных деталей) и применяется как отделочная операция вместо ручного шабрения. По качеству обработки оно не уступает шлифованию и в 1,5 - 3 раза производительнее.

В качестве режущего инструмента применяют однозубые фрезы со специальной заточкой. Скорость резания при тонком фрезеровании составляет 200 - 250 м/мин, подача на один оборот фрезы - не более 0,8 мм, глубина резания не превышает 0,08 - 1,0 мм.

финишное фрезерование. За рубежом применяется оригинальная технология обработки направляющих, заключающаяся в замене шлифования тонким фрезерованием, при котором после строгания или фрезерования небольшой торцовой фрезой с поверхности направляющих снимается припуск 75 - 125 мкм.

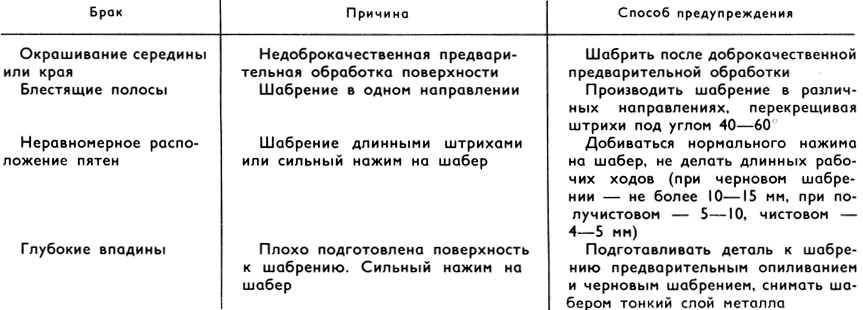

Таблица 7. Брак при шабрении и его предупреждение

В качестве инструмента применяется резцовая головка, представляющая собой чашечный корпус из алюминия, на котором укреплены резцы из кобальта. Особо точная заточка резцов происходит в сборе, что обеспечивает участие в процессе резания всех резцов. Количество резцов определяется диаметром корпуса и колеблется от 5 до 50.

Привод фрезерной головки осуществляется от гидродвигателя, расположенного непосредственно на шпинделе. Применение гидродвигателя обеспечивает значительное снижение вибрации и бесступенчатое регулирование частоты вращения до 5000 об/мин.

Виды брака при шабрении. Наиболее распространенные виды брака при шабрении и меры его предупреждения приведены в табл. 7.

Безопасность труда при шабрении. При шабрении необходимо выполнять следующие правила по технике безопасности:

обрабатываемая деталь должна быть надежно установлена и прочно закреплена;

не допускается работа неисправными шаберами (без ручек или с треснувшими ручками);

при выполнении работ шлифовальными головками соблюдать правила электробезопасности.

Вибрационное обкатывание. Увеличение надежности и долговечности деталей машин предъявляет повышенные требования к качеству и обработке поверхностей.

В современной чистовой обработке прогрессивным является метод поверхностного пластического деформирования (ППД). Применение метода основано на пластическом деформировании микронеровностей поверхностного слоя под действием катящегося или скользящего деформирующего инструмента при приложении усилия.

Обработка. ППД применяется для уменьшения высоты микронеровностей, повышения усталостной прочности и износостойкости, стабилизации остаточных напряжений, увеличения твердости, повышения качества посадок с гарантированным натягом (прессовых) изменения микроструктуры поверхностного слоя перед последующей термической и химико-термической обработкой.

Одним из методов ППД является вибрационное обкатывание. Сущность его заключается в пластическом деформировании поверхности шаром под действием определенного усилия, которому помимо основного движения подачи сообщается дополнительно возвратно-поступательное движение вдоль или перпендикулярно оси детали. На обработанной поверхности образуется микрорельеф, выполненный в виде непрерывных канавок, имеющих форму синусоиды, наложенной на винтовую линию.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'