§ 50. Сверление отверстий

При сверлении различают сквозные, глухие и неполные отверстия. Высококачественное отверстие обеспечивается правильным выбором приемов сверления, правильным расположением сверла относительно обрабатываемой поверхности и совмещением оси сверла с центром (осью) будущего отверстия.

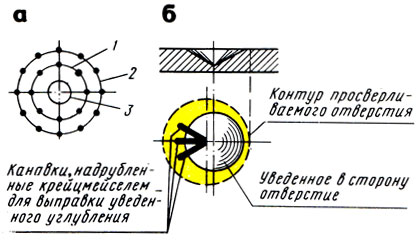

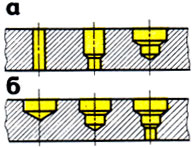

Сверление по разметке. По разметке сверлят одиночные отверстия. Предварительно на деталь (рис. 228, а) наносят осевые риски, круговую риску 7, определяющую контуры будущего отверстия, и контрольную риску 2 диаметром, несколько большим диаметра будущего отверстия; затем кернят углубление в центре отверстия. Керновое отверстие окружности делают глубже, чтобы дать предварительное направление сверлу. Сверление осуществляют в два приема: сначала выполняют пробное сверление, а затем окончательное. Пробным сверлением при ручной подаче получают углубление 3 размером около % будущего отверстия. После этого удаляют стружку и проверяют концентричность лунки и круговой риски 7. Если контуры углубления 3 (лунки) смещены относительно риски 7 будущего отверстия, то от центра лунки в ту сторону, куда нужно сместить центр отверстия, крейцмейселем прорубают 2 - 3 канавки. Затем вновь над сверливают отверстие и, убедившись в его правильности, окончательно просверливают отверстие (рис. 228, б).

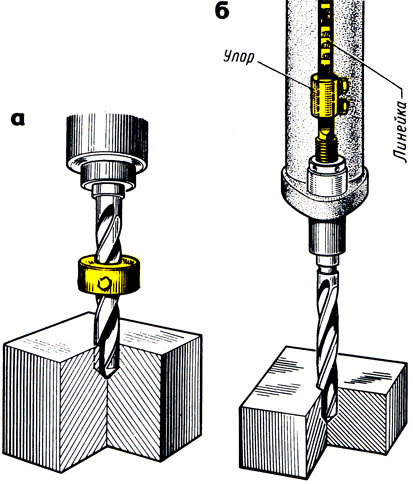

Сверление глухих отверстий на заданную глубину осуществляют по втулочному упору на сверле (рис. 229, а) или измерительной линейке, закрепленной на станке (рис. 229, б). Для измерения сверло подводят до соприкосновения с поверхностью детали, сверлят на глубину конуса сверла и отмечают по стрелке (указателю) начальное положение на линейке. Затем к этому показателю прибавляют заданную глубину сверления и получают цифру, до которой надо проводить сверление.

Некоторые сверлильные станки на измерительной линейке имеют упор, нижнюю грань которого устанавливают на цифре, до которой нужно сверлить, и который закрепляют винтом.

Рис. 228. Сверление по разметке: а - разметка отверстия, б - исправление смещенного отверстия

Рис. 229. Сверление глухих отверстий на заданную глубину : а - по втулочному упору, Упор б - по измерительной линейке

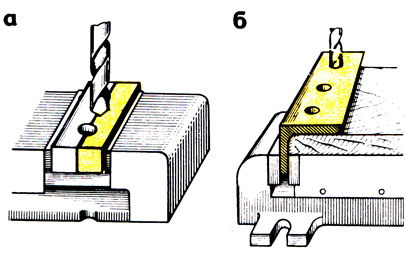

Рис. 230. Сверление: а - неполного отверстия при помощи приставной пластинки, б - отверстия в угольнике

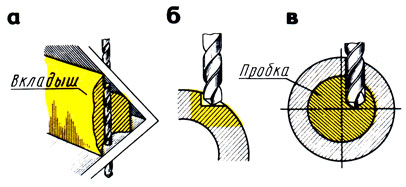

Рис. 231. Сверление отверстий: а - в плоскости, расположенной под углом к другой плоскости, б - на цилиндрической поверхности, в - в полых деталях

Рис. 232. Сверление отверстий с уступами: а - рассверливанием, б - с уменьшением диаметра отверстия

Многие сверлильные станки имеют механизмы автоматической подачи с лимбами, которые определяют ход сверла на требуемую глубину.

Сверление неполных отверстий (полу отверстий). В тех случаях, когда отверстие расположено у края, к обрабатываемой детали приставляют пластинку из того же материала, зажимают в тисках и сверлят полное отверстие (рис. 230, а), затем пластинку отбрасывают.

Сверление сквозного отверстия в угольнике производят путем закрепления его в тисках на деревянной подкладке (рис. 230, б). Вначале выполняют пробное засверливание и проверяют по контрольным окружностям. Обнаружив увод сверла, исправляют и затем окончательно просверливают отверстие. После этого перестанавливают угольник для сверления следующего отверстия и т. д.

Сверление отверстий в плоскостях, расположенных под углом (рис. 231, а). Чтобы сверло не отклонялось в стороны и не ломалось, сначала подготовляют площадку перпендикулярно оси просверливаемого отверстия (фрезеруют или зенкуют), между плоскостями вставляют деревянные вкладыши или подкладки, затем сверлят отверстие обычным путем.

Сверление отверстий на цилиндрической поверхности. Сначала перпендикулярно оси сверления на цилиндрической поверхности делают площадку, накернивают центр, после чего сверлят отверстие обычным путем (рис. 231, б).

Сверление полых деталей. При сверлении полых деталей полость забивают деревянной пробкой (рис. 231, в).

Сверление отверстий с уступами (рис. 232, а) можно получить двумя способами:

первый - сначала сверлят отверстие по наименьшему диаметру, затем его рассверливают на один или два больших диаметра в пределах глубины каждой ступени; сверла меняют по количеству ступеней, последовательно увеличивая их диаметр;

второй - сначала сверлят сверлом наибольшего диаметра, а затем сверлами меньшего диаметра по числу ступеней (рис. 232, б).

При втором и первом способах сверло не уводит в сторону, оно центрируется хорошо. Измерить глубину сверления легче при втором способе, так как глубиномер тогда упирается в дно отверстия.

Сверление точных отверстий. Для получения точных отверстий сверление производят в два прохода. Первый проход делают сверлом, диаметр которого меньше на 1-3 мм диаметра отверстия. Этим исключается вредное действие перемычки. После этого отверстие сверлят в размер. Сверло должно быть хорошо заправлено.

Для получения более чистых отверстий сверление ведут с малой автоматической подачей при обильном охлаждении и непрерывном отводе стружки.

Сверление отверстий небольших диаметров производят на станках повышенной точности соответствующими подачами или ультразвуковым и электроискровым способом.

Сверление отверстий больших диаметров осуществляют рассверливанием просверленных отверстий. Однако отверстия, полученные отливкой, штамповкой и другими подобными методами, рассверливать не рекомендуется, так как сверло сильно уводит вследствие несовпадения центров отверстия с осью сверла.

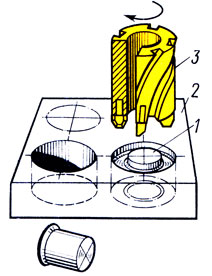

Кольцевое сверление позволяет на станках получить отверстия диаметром 50 мм и более, не прибегая к рассверливанию. Кольцевое сверление осуществляют при помощи резцовых головок, имеющих полый корпус с закрепленными на нем резцами, расположенными диаметрально и равномерно по окружности. Число резцов четное - от 6 до 12 для головок диаметром 30 - 150 мм.

При кольцевом сверлении в детали 2 (рис. 233) вырезают резцами 3 канавки, а внутреннюю часть (сердцевину), оставшуюся в отверстии в виде стержня 7, выламывают. Стержень выламывают обычно не по всей длине отверстия сразу, а частями, по мере углубления головки. Глубина кольцевой выточки, необходимая для выламывания, зависит от диаметра отверстия.

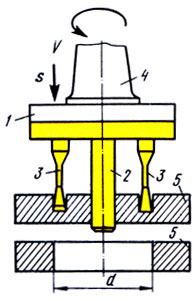

Сверление отверстий в листовом металле. Сверлить отверстие в тонком листовом металле обычными сверлами очень трудно, так как глубина сверления меньше длины заборного конуса: режущие кромки сверла будут цепляться за обрабатываемый материал и рвать его. Отверстия в листовом металле сверлят перовыми сверлами. Чаще всего отверстия в тонком листовом металле пробивают на дыропробивных прессах. Большое отверстие, особенно в листовом материале, получают не сверлением, а вырезанием резцами, закрепленными в оправке (рис. 234). Для этого используют оправку 7 с направляющим стержнем 2 и коническим хвостовиком 4, в которой закрепляют два (или четыре) резца 3. Направляющий стержень входит в готовое отверстие и обеспечивает надежное направление. Оправка с резцами, вращаясь и имея подачу, в детали 5 вырезает отверстие.

Рис. 233. Кольцевое сверление: 1 - сердцевина детали (стержень), 2 - деталь, 3 - кольцевое сверло (резец)

Рис. 234. Вырезание отверстий в листовом металле: 1 - оправка, 2 - направляющий стержень, 3 - резцы, 4 - хвостовик, 5 - деталь

Сверление глубоких отверстий. Глубоким сверлением называют сверление отверстий на глубину, превышающую диаметр сверла в 5 раз и более. В зависимости от технологии различают сплошное и кольцевое сверление.

Сверление спиральным сверлом осуществляют над сверливанием отверстия коротким сверлом, затем сверлят нормальным сверлом на полную глубину.

Просверливая глубокое отверстие, периодически выводят из него сверло, не останавливая станок, и удаляют из канавок накопившуюся стружку. Длина сверла должна соответствовать глубине сверления.

Получение глубоких отверстий обработкой спиральными сверлами обеспечивают следующие меры:

предварительное засверливание (центрование отверстия жестким укороченным сверлом, которое позволит направить более правильно длинное сверло в период врезания в металл);

сверление отверстия двумя сверлами - сначала коротким, а затем длинным; первое сверление на глубину до пяти диаметров сверла;

применение направляющих кондукторных втулок;

применение спиральных сверл с внутренним подводом охлаждающей жидкости.

Сверлить отверстия большой глубины с двух сторон не рекомендуется.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'