§ 49. Процесс сверления

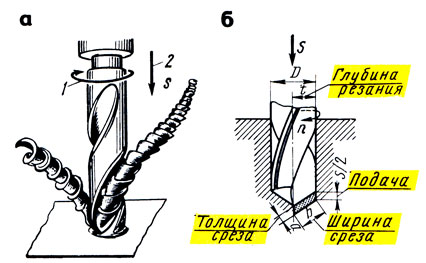

Для сверления обрабатываемую заготовку (деталь) неподвижно закрепляют в приспособлении, а сверлу сообщают два одновременных движения (рис. 227, а) - вращательное по стрелке 7, которое называется главным (рабочим) движением, или движением резания (обозначается буквой v), и поступательное 2, направленное вдоль оси сверла, которое называется движением подачи (обозначается буквой s).

При сверлении под влиянием силы резания происходит отделение частиц металла и образование элементов стружки.

Скорость резания, подача и глубина составляют режим резания.

Скорость резания - это путь, проходимый в направлении главного движения наиболее удаленной от оси инструмента точкой режущей кромки в единицу времени (метрах в минуту).

Рис. 227. Движение инструмента при сверлении (а), элементы резания (б)

Если известны частота вращения сверла и его диаметр, то скорость резания подсчитывают по формуле*

где v - скорость резания, м/мин; D - диаметр сверла, мм; n - частота вращения сверла (об/мин); π - постоянное число - 3,14.

* (Так как диаметр отверстия измеряется в миллиметрах, а скорость резания в метрах, то произведение ПД необходимо разделить на 1000.)

Величина скорости резания зависит от обрабатываемого материала, диаметра и материала сверла и формы его заточки, подачи, глубины резания и охлаждения.

Однако надо помнить общее правило режимов резания: чем больше диаметр сверла и чем тверже материал, подлежащий сверлению, тем меньше скорость резания.

Если известны диаметр сверла и скорость резания, то частоту вращения инструмента n можно определить по формуле (об/мин)

Подача s (рис. 227, б) - величина перемещения сверла вдоль оси за один его оборот или за один оборот заготовки (если вращается заготовка, а сверло движется поступательно). Она измеряется в мм/об. Так как сверло имеет две режущие кромки, то подача на одну режущую кромку будет:

Правильный выбор подачи имеет большое значение для увеличения стойкости инструмента. Всегда выгоднее работать с большой подачей и меньшей скоростью резания; в этом случае сверло изнашивается медленнее.

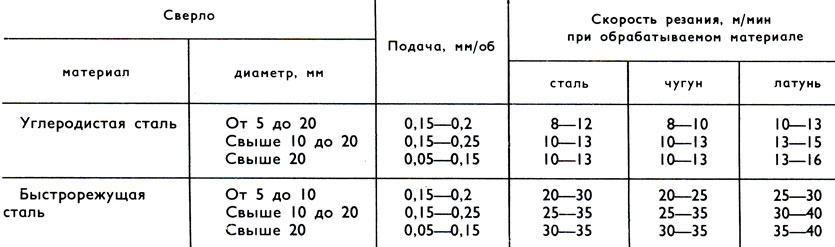

Таблица 2. Рекомендуемые значения подач и скоростей резания при сверлении (работа с охлаждением)

Примечание. В таблице приведены скорости резания для обработки материалов средней твердости. Для твердых сталей необходимо табличные данные уменьшить на 15-20А, для мягких - увеличить на 15-20%. Для твердосплавных инструментов можно скорость резания брать в 3-4 раза большую, чем для инструмента из быстрорежущей стали.

Глубина резания t - расстояние от обработанной поверхности до оси сверла (т. е. радиус сверла). Определяют глубину резания по формуле (мм)

При рассверливании глубина резания определяется как половина разности между диаметром D сверла и диаметром d ранее обработанного отверстия (мм), т. е.

При выборе режимов резания в первую очередь подбирают наибольшую подачу в зависимости от качества обрабатываемой поверхности, прочности сверла и станка и других факторов (по таблицам, приводимым в справочниках) и корректируют по кинематическим данным станка (берется ближайшая меньшая), а затем устанавливают такую максимальную скорость резания, при которой стойкость инструмента между переточками будет наибольшей.

Режимы сверления в зависимости от диаметра отверстия обрабатываемого материала, материала сверла и других факторов приведены в справочниках* или специальных таблицах (табл. 2).

* (Э. И. Крупицкий. Справочник молодого слесаря. М., "Высшая школа", 1972. И. С. Большаков, И. А. Сергеев. Справочник слесаря. Лениздат, 1974.)

Подготовка и наладка станка

Перед началом работы на сверлильном станке необходимо прежде всего проверить исправность его заземления, протереть стол, отверстие шпинделя, проверить наличие ограждения, проверить вхолостую вращение, осевое перемещение шпинделя и работу механизма подачи, закрепление стола.

Подготовка станка к работе заключается в установке и закреплении режущего инструмента и детали и в определении режима резания (скорости и подачи).

Сверло выбирается в соответствии с заданным диаметром отверстия и в зависимости от обрабатываемого материала.

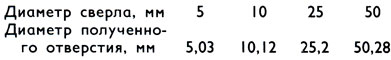

Выбирая диаметр сверла, следует помнить, что при работе сверлом в результате биения отверстие получается несколько большего диаметра, чем сверло. Средние величины разработки отверстия:

Точность сверления в отдельных случаях можно повысить тщательной регулировкой станка, правильной заточкой сверла или применением кондукторной втулки.

В зависимости от того, какой хвостовик имеет сверло - цилиндрический или конический, подбирают сверлильный патрон или соответствующую переходную втулку. Исходя из того, какую форму и размеры имеет обрабатываемая деталь, выбирают то или иное приспособление для закрепления ее при сверлении.

Прежде чем установить патрон или переходную втулку, необходимо протереть как хвостовик, так и отверстие шпинделя. Запрещается протирание шпинделя при его вращении.

Сверло вводят в отверстие шпинделя легким толчком руки. При установке сверла в патрон необходимо следить за тем, чтобы хвостовик сверла упирался в дно патрона, иначе при работе сверло может переместиться вдоль своей оси. Затем устанавливают приспособление или деталь на столе станка, предварительно очистив как поверхность стола, так и упорную плоскость приспособления или самой детали.

Если сверлят сквозное отверстие, то во избежание повреждения стола под деталь помещают подкладку (если стол не имеет отверстия) с точными параллельными плоскостями.

Порядок наладки станка на определенную частоту вращения и подачу зависит от конструкции станка. В одних станках это производят путем переброски ремня с одной ступени шкива на другую или переключением с помощью рукояток зубчатых колес в коробке скоростей и коробке подач.

Для повышения стойкости режущего инструмента и получения чистой поверхности отверстия при сверлении металлов и сплавов следует использовать охлаждающие жидкости. Охлаждающие жидкости в зависимости от марки обрабатываемого металла и сплава выбирают по справочникам.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'