§ 47. Установка и крепление деталей для сверления

Для обеспечения точности при сверлении все детали, за исключением очень тяжелых, прочно закрепляют к столу сверлильного ставка. Для установки и закрепления обрабатываемых деталей на столе сверлильного станка применяются различные приспособления, наиболее распространенными из них являются: прихваты с болтами, тиски машинные (винтовые, эксцентриковые и пневматические), призмы, упоры, угольники, кондукторы, специальные приспособления и др.

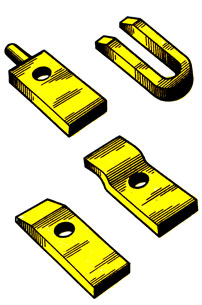

Крепежные прихваты применяют четырех видов: пальцевые, вилкообразные, плиточные и изогнутые (рис. 206). Для надежного крепления небольших деталей достаточно одного прихвата, а для больших деталей требуется два или несколько прихватов.

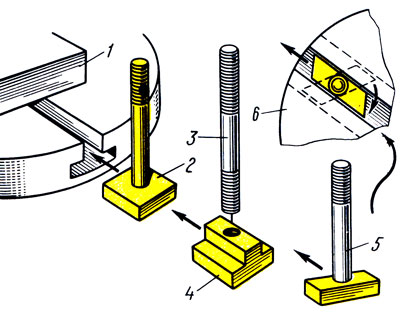

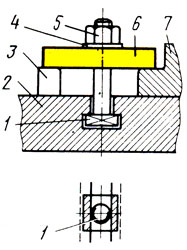

Крепежные болты. В столах всех сверлильных станков имеются Т-образные пазы. В эти пазы вставляют болты для крепления разных приспособлений (рис. 207).

При различных работах применяют болты разных видов. Для обычного крепления применяют болты с квадратной головкой 2, которые вставляют с конца Т-образного паза. Болты с Т-образной головкой удобны. Их можно вставлять в любое место паза, а затем повернуть на 90°. Этот вид болтов особенно удобен, когда необходимо закрепить внутреннюю часть детали 7, которую в противном случае пришлось бы поднять над болтом. Иногда предпочитают применять Т-образную головку 4 с нарезанным отверстием, потому что, вывернув шпильку 3, можно легко передвинуть головку 5 на нужное место.

Набор нескольких таких головок и шпилек различной длины избавляет от необходимости иметь набор различных видов болтов разных диаметров.

Угольники применяют для крепления таких заготовок, которые нельзя установить для обработки отверстий на столе станка, в тисках и в других устройствах. Угольники бывают простые и универсальные.

Простые угольники имеют обычно две точно обработанные полки (рис. 208), одна из которых служит для установки на стол станка, а другая - для установки и крепления детали.

Универсальные угольники используют для установки разнообразных заготовок под различными углами к столу станка. Обе полки универсального угольника соединены между собой шарнирной осью и могут устанавливаться под любым углом относительно одна другой. Заготовку крепят к установочной поверхности угольника при помощи прижимных планок, накладок и болтов, вставляемых в Т-образные пазы отверстия или прорези.

Ступенчатые опоры ("пирамиды") 2 (рис. 209) различных конструкций имеют разное число ступеней. Упоры под наружные концы прихватов могут быть сделаны из обрезков металла или твердой древесины. Если применяется деревянный упор 7, он должен иметь достаточное поперечное сечение для обеспечения необходимой жесткости. Упор ставят так, чтобы давление прихвата передавалось на срез, перпендикулярный волокнам древесины.

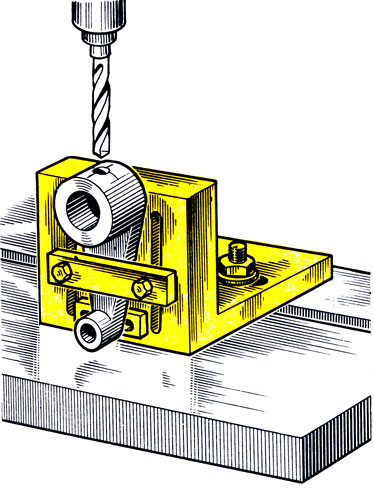

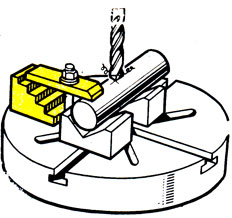

На рис. 210 показана установка валика при помощи одного упора на призмах. В зависимости от условий работы установка может меняться, но обрабатываемая деталь всегда должна крепиться прочно. На рис. 211, а, б показаны другие способы крепления деталей при сверлении.

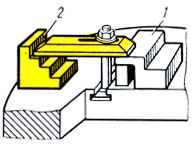

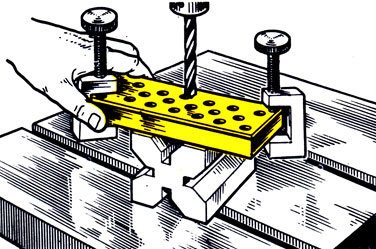

Прихваты с болтами. В Т-образные канавки стола 2 сверлильного станка или плиты станка устанавливают зажимные болты 7 с четырехугольной головкой (рис. 212). На болт надевают прижимную планку 6, которая одной стороной ложится на край закрепляемой заготовки 7, а другой - на упор 3. Гайка 5, упирающаяся в шайбу 4, прижимает заготовку при помощи прижимной планки к верхней плоскости стола. Прихваты бывают разных форм и размеров.

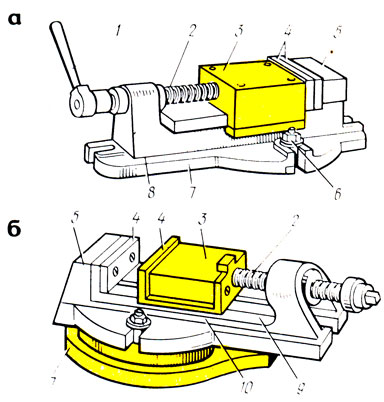

Машинные тиски наиболее часто используют для крепления небольших деталей. Они могут быть поворотными и неповоротными.

Машинные тиски выпускают различных типов и размеров. Размеры тисков определяют шириной губок и предельным расстоянием между ними.

Машинные поворотные тиски (рис. 213, б) просты по устройству и удобны в работе. Они состоят из основания 7, привертываемого к столу станка болтами, неподвижной губки 5 и подвижной губки 3, каленых планок между губками 4, ходового винта 2, направляющих 9, прижимных планок 10.

Рис. 206. Крепежные прихваты

Рис. 207. Крепежные болты: 1 - деталь, 2 - болт с квадратной головкой, 3 - шпилька, 4 - Т-образная головка шпильки, 5 - Т-образная головка болта, 6 - вид сверху на болт с Т-образной головкой в Т-образном пазу стола

Рис. 208. Простой угольник

Рис. 209. Ступенчатые опоры: 1 - упор, 2 - ступенчатая опора

Рис. 210. Установка и закрепление валика при помощи одного упора на призмах

Рис. 211. Некоторые способы крепления деталей при сверлении: а - при помощи ручных тисков, б - прижимами губками 4, ходового винта 2, направляющих 9, прижимных планок 10

Машинные не поворотные тиски состоят из основания 7 (рис. 213, а), привертываемого к столу станка болтами 6, выполненного за одно целое с неподвижной губкой 5, подвижной губки 3, прижимных планок 4, винта 2 и упора В.

Винт при помощи рукоятки 7 ввертывается или вывертывается из гайки, укрепленной или нарезанной в теле подвижной губки.

Перед тем как установить деталь в тисках, стол станка тщательно протирают. Затем протирают и слегка смазывают маслом поверхность основания тисков, которая соприкасается со станком. Тиски устанавливают посредине стола, разводят губки на ширину зажимаемой детали, протирают губки и дно тисков, прижимные планки, а деталь устанавливают на подкладки и затем прижимают ее к неподвижной губке. Планки по высоте выбирают так, чтобы обрабатываемая деталь выступала над поверхностью губок на 6 - 10 мм.

Подкладки под деталь, в которой надо сверлить отверстие, должны иметь параллельные плоскости. В противном случае из-за наклона детали сверло будет уводить в сторону "низины". Если подкладка неровная, шатается, появляется опасность перекоса сверла в отверстии при сверлении. Отверстие сместится в сторону, перекосится. Также возможна поломка сверла из-за захвата им детали или поломка детали, если она тонкая (захват ее сверлом от перекоса).

Рис. 212. Прихват с болтами: 1 - зажимной болт, 2 - стол, 3 - упор, 4 - шайба, 5 - гайка, 6 - прижимная планка, 7 - заготовка

Рис. 213. Слесарные тиски: а - не поворотные, б - поворотные

После установки детали в тиски ее легкими ударами молотка осаживают, проверяют, насколько плотно к подкладке прилегла деталь, и еще раз зажимают винтом.

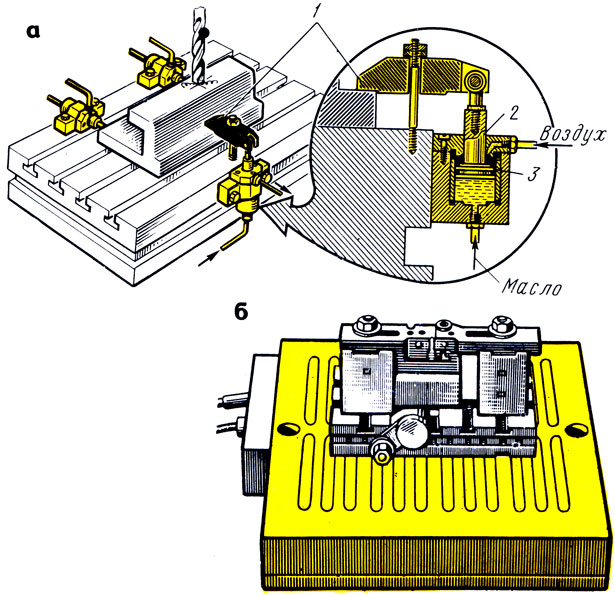

Для механизированного зажима деталей применяют пневматические, гидравлические, пневмогидравлические и электромеханические приводы. Широко используют универсальные столы с приставными гидравлическими зажимами. Одно из таких приспособленй показано на рис. 214, а.

Применение вместо машинных тисков электромагнитных плит (рис. 214,6) значительно ускоряет закрепление деталей, а следовательно, повышает производительность труда. Электромагнитные плиты имеют притяжение 5 кгс/см2, выпрямленное напряжение питания 36 В.

При больших партиях одинаковых деталей и когда требуется высокая точность отверстия, сверлят без разметки в кондукторах.

Способ сверления отверстий по кондуктору значительно точнее и производительнее, чем по разметке, так как исключается процесс разметки, необходимость выверки при установке и креплении детали. Кондукторы, в зависимости от формы деталей, бывают закрытые (коробчатые), накладные и др.

Рис. 214. Крепление деталей: а - гидравлическими прижимами, б - на электромагнитной плите; 1 - прижим, 2 - шток, 3 - уплотнительное кольцо

Рис. 215. Кондуктор коробчатой формы

Кондуктор коробчатой формы с крышкой (рис. 215). Обрабатываемую деталь закладывают в кондуктор и зажимают крышку винтами. Сверло вводят в направляющую втулку и сверлят отверстие.

На рис. 216 показана конструкция накладного кондуктора. Обрабатываемую деталь 5 устанавливают на основание 6 кондуктора. Крышку 7 кондуктора накладывают на деталь и прижимают к ней винтами 3. Затем в кондукторную втулку 2 вводят сверло 4 и сверлят отверстие.

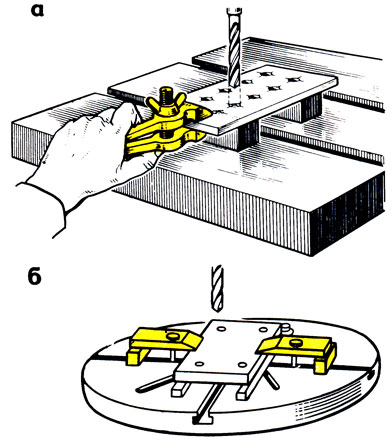

Инженерам и-конструктора ми В. С. Кузнецовым и В. А. Пономоревым разработаны универсально-сборочные приспособления (УСП), которые используют для выполнения различных слесарных работ. Сущность системы универсально-сборочных приспособлений заключается в том, что из отдельных нормализованных элементов собирают необходимое приспособление, например зажимное приспособление для закрепления деталей при сверлении, при опиливании и т. д. После выполнения той или иной операции приспособление разбирают на составные элементы и в новой компоновке эти элементы могут быть использованы для сборки другого приспособления, совершенно отличного от предыдущего.

Описываемая система УСП основана на полной взаимозаменяемости элементов этих приспособлений. Простота конструкции сборных элементов обеспечивает высокую производительность труда.

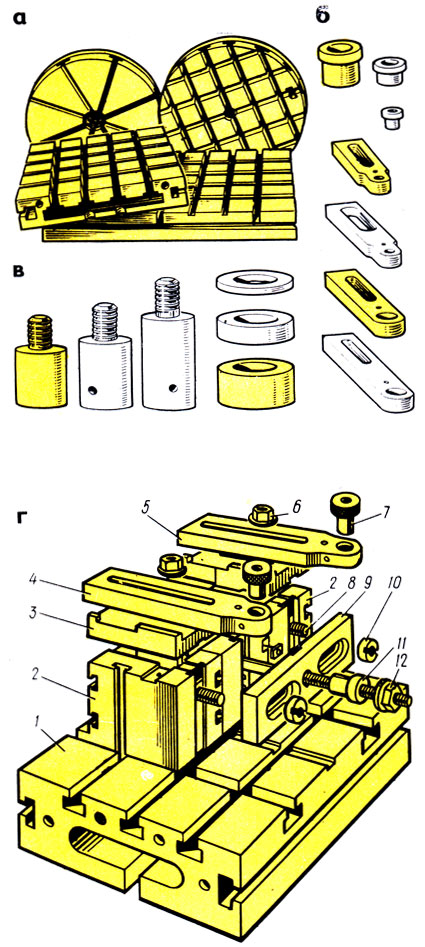

В комплект универсально-сборочных приспособлений входят следующие восемь групп нормализованных элементов:

базовые квадратные плиты (рис. 217, а) размером 120 × 180 × 360 × 720 мм, на рабочей поверхности которых имеются прямоугольные канавки, Т-образные пазы, и круглые плиты диаметром 320 и 440 мм, имеющие на рабочей поверхности радиальные и Т-образные пазы;

установочные детали - шпонки, пальцы, диски и т. д., служащие для фиксации нормализованных элементов между собой при соединении;

опорные детали - подкладки, угольники с различными пазами, предназначенные для установки и соединения технологических баз;

направляющие детали (рис. 217, б), предназначенные для точного направления инструмента, кондукторные втулки и т. п.;

прижимные детали, имеющие самые различные конструктивные формы (прихваты);

крепежные детали: болты, гайки, винты, шайбы, шпильки и т. д. - для соединения деталей (рис. 217, я); нормализованные детали; нормализованные сборочные единицы (узлы).

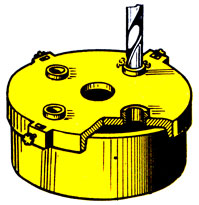

Наличие указанных деталей позволяет собрать до 150 различных приспособлений. Приспособление УСП в сборе показано на рис. 217,г.

Основанием универсально-сборочного приспособления служит плита 7 (рис. 217), на ней крепят две опоры 2, на которых устанавливают направляющие планки 3 для планок 4, 5, несущих кондукторные втулки 7.

Рис. 216. Накладной кондуктор: 1 - крышка, 2 - втулка, 3 - винты, 4 - сверло, 5 - деталь, 6 - основание

Рис. 217. Универсально-сборочные приспособления: а - базовые плиты, б - направляющие детали, в - втулки и крепежные детали, г - приспособление в сборе

Рис. 218. Сверление по кондуктору

Рис. 219. Сверление по шаблону

Гайками 6 опоры 2, планки 3 и кондукторные планки 4, 5 прижимают к основанию 7. В планки 4 и 5 вставляют кондукторные втулки нужного размера.

К боковой поверхности 2 болтами 8 и гайками 10 присоединяют планку 9. В центральное отверстие ее входит втулка 11, наружная цилиндрическая поверхность которой используется для центрирования обрабатываемой заготовки, надеваемой на поверхность своим посадочным отверстием. Втулку закрепляют в рабочем положении гайкой 12.

Использование универсально-сборочных приспособлений дает большую экономию времени и материальных средств.

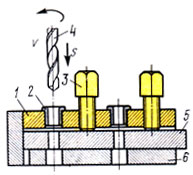

Сверление по кондуктору (рис. 218). После предварительной очистки поверхности стола станка и кондуктора от грязи и стружек сверло необходимого размера устанавливают в шпиндель станка. Устанавливают на стол станка кондуктор так, чтобы опорное основание кондуктора плотно прилегало к поверхности стола.

Левой рукой удерживают кондуктор, правой рукой плавно подводят сверло через направляющую втулку к детали так, чтобы сверло точно входило во втулку. Не следует сильно нажимать на сверло рукояткой управления для предупреждения поломки сверла.

При сверлении глубокого отверстия периодически выводят сверло из отверстия и удаляют стружку из канавок сверла.

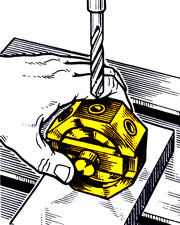

Сверление по шаблону (рис. 219) применяют при необходимости просверлить в небольшой партии деталей несколько отверстий. Шаблон представляет собой стальную пластину, в которой по форме детали имеются отверстия.

При сверлении плоских, тонких деталей одинаковой формы их собирают в пачку, накладывают на шаблон и плотно стягивают струбцинами.

После подготовки (протирки стола станка, шаблона, детали) шаблон накладывают на деталь и прочно закрепляют струбцинами.

В целях предупреждения порчи стола деталь с шаблоном устанавливают на призму. Сверление осуществляют небольшой и плавной подачей, при выходе сверла из отверстия ослабляют нажим и уменьшают подачу. Это особенно важно при проходе сверлом каждого листа, когда возникают дополнительные усилия, которые могут привести к поломке сверла.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'