§ 46. Сверлильные станки

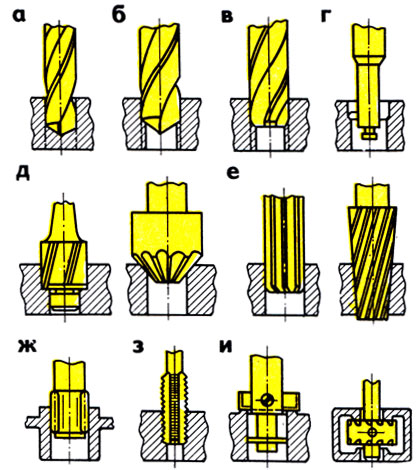

На сверлильных станках могут быть выполнены следующие работы:

сверление сквозных и глухих отверстий (рис. 202, э);

рассверливание отверстий (рис. 202, 6);

зенкерование, позволяющее получить более высокие квалитеты и класс шероховатости поверхности отверстий по сравнению со сверлением (рис. 202, я);

растачивание отверстий, осуществляемое резцом на сверлильном станке (рис. 202, г);

зенкование, выполняемое для получения у отверстий цилиндрических и конических углублений и фасок (рис. 202, л);

развертывание отверстий, применяемое для получения необходимой точности и шероховатости (рис. 202,е);

проглаживание, производимое специальными роликовыми оправками, или развальцовывание, имеющее назначение уплотнения (сглаживание гребешков на поверхности отверстия после развертывания деталей из дюралюминия, электрона и др.) (рис. 202, ж);

нарезание внутренней резьбы метчиком (рис. 202, з);

цекование-подрезание торцов наружных и внутренних приливов и бобышек (рис. 202, и).

Рис. 202. Работы, выполняемые на сверлильных станках: а - сверление сквозных и глухих отверстий, б - рассверливание небольших отверстий на большие, в - зенкерование, г - растачивание, д - зенкование, е - развертывание, ж - проглаживание, з - нарезание внутренней резьбы, и - цекование

Этими видами работ не исчерпываются возможности сверлильных станков, на которых выполняют и другие операции.

Ниже описано устройство и работа настольно-сверлильного и вертикально-сверлильного станков.

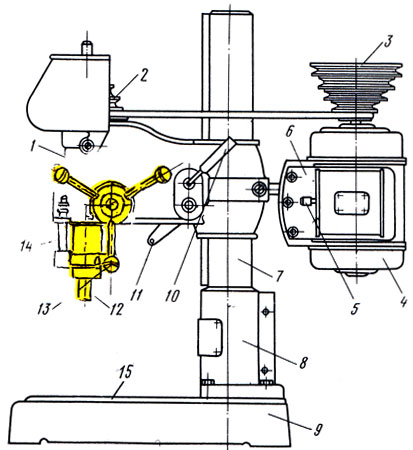

Настольно-сверлильный НС-12А предназначен для сверления в небольших деталях отверстий диаметром не более 12 мм.

Станок НС-12А состоит из следующих основных сборочных единиц и деталей (рис. 203): плиты 9, колонны 7, шпиндельной бабки 7, шпинделя 12, электродвигателя 4. На плите 9 укреплена в кронштейне 8 колонна 7, по которой перемещается вверх и вниз шпиндельная бабка 7. Для перемещения шпиндельной бабки по колонне служит рукоятка 7 7 и для фиксирования ее на нужной высоте - рукоятка 10. Электродвигатель 4 при помощи подмоторной плиты 6 крепят к шпиндельной бабке. На оси электродвигателя находится ступенчатый шкив 3, соединяющийся со шкивом 2 шпинделя клиновидным ремнем. Упором 14 с нониусом устанавливают глубину.

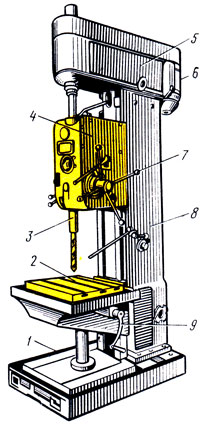

Вертикально-сверлильные станки (2118А, 2А125, 2А135, 2А150, 2170) предназначены для сверления, рассверливания отверстий различных размеров, зенкерования, развертывания их и нарезания резьбы. Например, 2170 обозначает: 2 - сверлильная группа, 1 - вертикально-сверлильный тип, 70 - наибольший диаметр сверления.

Рис. 203. Настольно-сверлильный станок HC-12A: 1 - шпиндельная бабка, 2 - шкив шпинделя, 3 - ступенчатый шкив, 4 - электродвигатель, 5 - вилка, 6 - плита двигателя, 7 - колонна, 8 - кронштейн, 9 - плита, 10, 11, 13 - рукоятки, 12 - шпиндель, 14 - упор с нониусом, 15 - рабочий стол

Вертикально-сверлильный станок 2А135 имеет колонну (станину) 8 (рис. 204), в верхней части которой установлена шпиндельная головка 5. Внутри нее расположена коробка скоростей, передающая вращение от электродвигателя б на шпиндель 3. Осевое перемещение инструмента осуществляется при помощи коробки подач 4, установленной на станине. Обрабатываемое изделие устанавливают на столе 2, который может подниматься и опускаться при помощи рукоятки Я что дает возможность сверлить отверстия в деталях различной высоты. Станок устанавливают на плите 7.

Уход за сверлильными станками. Сверлильные станки будут работать с требуемой точностью, производительно и безотказно длительное время лишь в том случае, если за ними будет соответствующий уход. Перед работой смазывают все трущиеся части станка и заливают масло в масленки.

Рис. 204. Вертикально-сверлильный станок 2А135: 1 - плита, 2 - стол, 3 - шпиндель, 4 - коробка подачи, 5 - шпиндельная головка 6 - электродвигатель, 7 - штурвал, 8 - станина, 9 - рукоятка

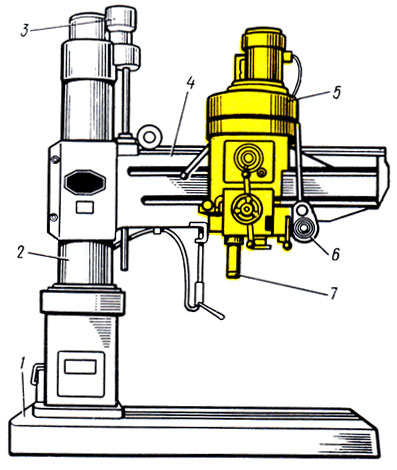

Рис. 205. Радиально-сверлильный станок

Во время работы проверяют рукой степень нагрева подшипников. Во избежание несчастного случая перед проверкой степени нагрева подшипников электродвигатель выключают и проверяют при неработающей ременной или зубчатой передаче.

По окончании работы стоп станка и его пазы тщательно очищают от грязи и стружки, протирают и смазывают тонким слоем масла.

Радиально-сверлильный станок (рис. 205) предназначен для сверления отверстий в крупных и средних деталях, как в сплошном материале, а также предварительно подготовленных зенкерованием, зенкованием, развертыванием и нарезанием резьбы.

Радиально-сверлильный станок имеет основание (плиту) 7, колонну 2, по которой может подниматься и опускаться траверса (рукав) 4. По направляющим траверсы перемещается в радиальном направлении шпиндельная головка 5 с коробкой скоростей, осуществляющей вращение шпинделя 7, и коробкой подач 6, дающей, ему движение подачи. Подъем и опускание осуществляются механизмом 3.

Колонна может поворачиваться на угол 360°, что позволяет обработать отверстие в любом месте детали без ее перемещения.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'