Глава XI. Холодная штамповка

§ 29. Общие сведения

Холодная штамповка, являющаяся одним из наиболее распространенных видов обработки давлением металлов и неметаллических материалов, представляет собой процесс формообразования заготовок или готовых деталей механическим воздействием частей штампа - непосредственного исполнительного механизма на материал заготовки (ленту, полосу, проволоку). Машинами-орудиями для холодной штамповки являются различного рода прессы, на которые устанавливают штампы. Штампы представляют собой специальный вид технологической оснастки, каждый из которых предназначен для выполнения одной простой или сложной (комбинированной) операции.

Основными достоинствами холодной штамповки являются:

- высокая производительность и дешевизна изделий в силу чрезвычайно малой длительности выполнения операций, исчисляемой долями минуты;

- взаимозаменяемость получаемых деталей;

- возможность включения в единый технологический процесс изготовления детали вместе с механической обработкой резанием, сваркой, пайкой, прессованием пластмасс и др.;

- благоприятные условия для полной или частичной автоматизации управления процессом.

Недостатком холодной штамповки является относительно высокая цена штампов, однако это не является препятствием для широкого применения холодной штамповки в серийном и массовом производствах, где повышенные затраты на подготовку производства окупаются довольно быстро.

Классификация операций холодной штамповки и применяемые материалы. Все операции холодной штамповки разделяют на две основные группы:

- разъединительные операции, заключающиеся в частичном или полном разъединении обрабатываемого материала (отрезка, вырубка, пробивка, надрезка, обрезка и др.);

- формоизменяющие операции, заключающиеся в изменении формы материала или заготовки путем пластического деформирования без их разрушения (гибка, вытяжка, формовка, отбортовка, холодное выдавливание, чеканка и др.).

Для повышения производительности холодной штамповки, повышения качества деталей и уменьшения количества необходимых штампов несколько простых операций объединяют в одну сложную - комбинированную, выполняемую в одном, несколько усложненном, штампе. Например, объединяют операции вырубки и гибки, вырубки и вытяжки, вытяжки и пробивки и др. Штампы, предназначенные для выполнения таких объединенных операций, называют комбинированными.

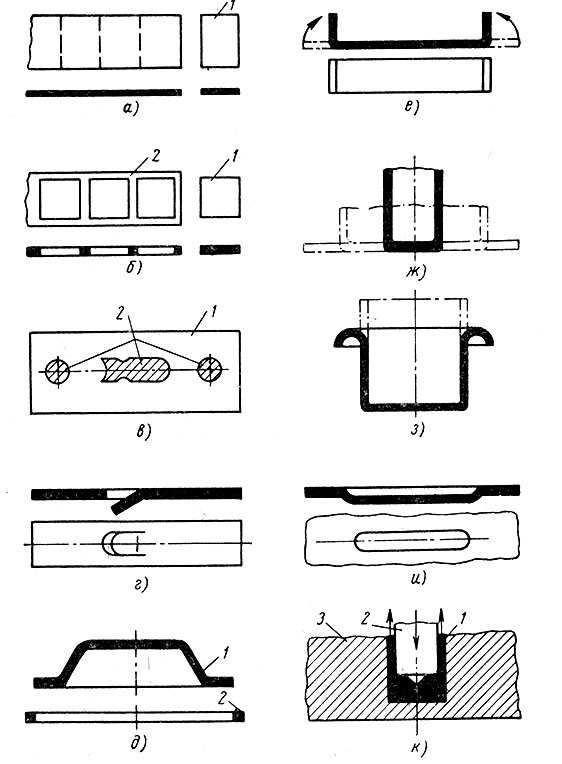

Рис. 135. Операции холодной штамповки: а - отрезка; б - вырубка; в - пробивка; г - надрезка; д - обрезка; е - гибка; ж - вытяжка; з - отбортовка; и - формовка (рельефная): 1 - деталь; 2 - отход; к - холодное выдавливание: 1 - заготовка; 2 - пуансон; 3 - матрица

На рис. 135 схематически показаны некоторые операции холодной штамповки: отрезка - полное отделение материала по незамкнутому контуру; вырубка - полное отделение материала по замкнутому контуру, отделяемая часть является деталью; пробивка отверстий - полное отделение материала по замкнутому контуру, отделяемая часть является отходом; надрезка - отделение части материала по незамкнутому контуру без ее удаления; обрезка - полное отделение излишков материала по краям различных деталей для придания им формы, соответствующей чертежу; гибка - изменение формы плоских элементов заготовок изгибанием; вытяжка - превращение плоской заготовки в полую деталь, а также последующее изменение формы полых заготовок путем уменьшения поперечных размеров и увеличения высоты; отбортовка кромки (закатка) - образование по краям полых деталей кольцевых закруглений (бортов); рельефная формовка - придание плоской заготовке местного рельефа в виде выступов и впадин путем растяжения материала; холодное выдавливание - превращение толстой заготовки в полую тонкостенную деталь при истечении металла в зазоры между формообразующими деталями штампа - пуансоном 2 и матрицей 3.

Для холодной штамповки в приборостроении применяют различные металлы и неметаллические материалы: низкоуглеродистые, углеродистые качественные и легированные стали, пружинную сталь, медь, бронзу, латунь, мельхиор, бумагу, картон, кожу, фибру, гетинакс, текстолит, целлулоид, слюду и др.

Кроме основных физико-механических свойств (прочность, твердость, упругость, структура, теплопроводность, электрические и магнитные свойства), штампуемый материал должен обладать технологичностью - дешевизной, недефицитностью и способностью обрабатываться давлением.

Для разъединительных операций можно применять все перечисленные выше материалы. Для формоизменяющих операций могут быть применены только те материалы, которые обладают достаточной пластичностью.

Материал для листовой штамповки выпускают в виде листов, полос, лент, проволоки. Листы и широкие полосы разрезают на полосы нужной ширины или отдельные заготовки на специальных ножницах или штампах. Важное значение имеет качество поверхности штампуемого материала. На поверхности листов и лент не должно быть трещин, царапин, расслоений, вмятин и других поверхностных пороков.

Оборудование для холодной штамповки. Оборудованием для холодной штамповки являются прессы разных типов. Все они имеют станину, на которой монтируют стол, ползун и его направляющие, а также привод ползуна. Привод должен создавать поступательное движение ползуна и соединенной с ним подвижной части штампа. Неподвижная часть штампа точно выверяется относительно подвижной и закрепляется на столе пресса.

По технологическому признаку различают прессы общего и специального назначения. Прессы общего назначения, имеющие наибольшее распространение в приборостроении, являются прессами простого действия. Эти прессы имеют один ползун и применяют для всех основных операций холодной штамповки. К прессам специального назначения относят прессы двойного и тройного действия, имеющие соответственно два или три ползуна и предназначенные для выполнения комбинированных операций и сложных вытяжных работ. Кроме того, к этой группе прессов относят чеканочные, фрикционные, прессы-автоматы и др.

По виду привода прессы разделяют на механические, гидравлические, пневматические, электромагнитные и ручные.

Наиболее распространенными из прессов общего назначения являются кривошипные и эксцентриковые. Они просты по конструкции, удобны в эксплуатации и предназначены для выполнения различных штамповочных операций.

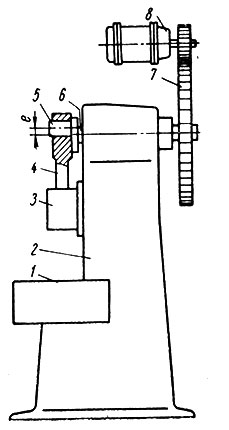

Рис. 136. Кривошипный пресс: 1 - стол; 2 - станина; 3 - ползун; 4 - шатун; 5 - кривошип (эксцентрик); 6 - рабочий вал; 7 - маховик; 8 - приводной двигатель

На рис. 136 показана схема кривошипного пресса простого действия. В процессе работы постоянно включен приводной электродвигатель 8, который с помощью понижающей цилиндрической зубчатой передачи непрерывно вращает маховик 7. Нажатием ножной или ручной педали рабочий через систему рычагов и муфту сцепляет маховик 7 с рабочим валом б, который, вращаясь, приводит в движение ползун 3. Для преобразования вращательного движения маховика 7 и вала 6 в поступательное движение ползуна 3 применяют кривошипно-шатунный механизм, состоящий из кривошипа (эксцентрика) 5 и шатуна 4. Для совершения одного удара вал 6 должен сделать один оборот, что обеспечит ползуну и подвижной части штампа один двойной ход. Для этого в нужный момент педаль отпускается, вал 6 отключается от маховика и останавливается вместе с шатуном и ползуном. Имеются прессы, у которых вал 6 автоматически отключается после совершения ползуном одного двойного хода. Верхние и нижнее предельные положения ползуна называют соответственно верхней и нижней мертвыми точками, а расстояние между ними - величиной хода ползуна. Величина хода ползуна L = 2е, где е - величина эксцентрицитета кривошипно-шатунного механизма. В зависимости от необходимости величину хода ползуна регулируют специальными устройствами путем изменения величины эксцентрицитета е.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'