Корпусные детали

Корпусные детали (собственно корпусы, кронштейны, стойки подшипников и др.) оптико-механических и других приборов изготовляют в основном из алюминиевых и магниевых сплавов (реже из чугуна), листовой стали и пластмасс. Литые корпусные заготовки, а также пластмассовые, в большинстве случаев изготовляют с арматурой из бронзы и латуни. В одной из первых операций обрабатывают будущую установочную базовую поверхность, от которой в дальнейшем будут получены все основные и ответственные размеры.

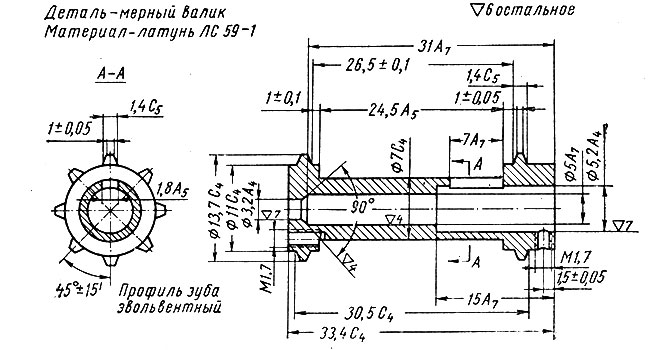

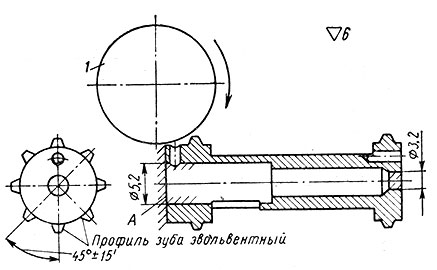

Рис. 128. Мерный валик

Отверстия под подшипники и оси сверлят, растачивают и развертывают на токарных, расточных и агрегатных станках. Резьбу в крепежных отверстиях сверлят и нарезают в зависимости от технических условий до или после окраски корпусной детали. Для снятия внутренних напряжений литые корпусные детали точных приборов подвергают старению.

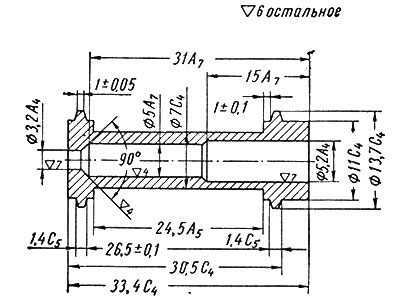

Рис. 129. Чертеж автоматной заготовки

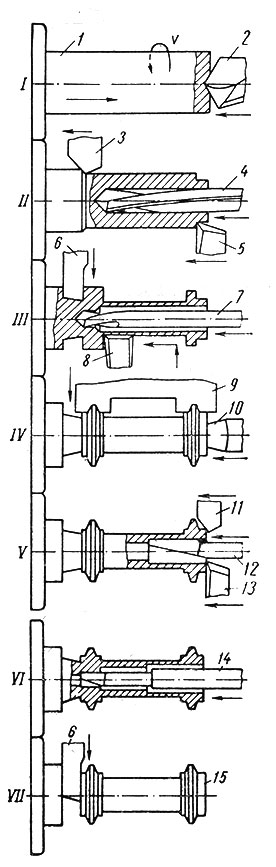

Пример технологического процесса механической обработки. Мерный валик (рис. 128) применяют почти во всех фото- и киноаппаратах и изготовляют в больших количествах. Первой операцией технологического процесса изготовления заготовки мерного валика (рис. 129) является автоматная, выполняемая на револьверном автомате мод. 1124 или 1А136. Наладка автомата на указанную операцию показана на рис. 130. Заготовкой служит пруток из латуни ЛС 59-1 диаметром 15 мм и длиной 2000 мм. Последовательность выполнения работ следующая (рис. 130): I. Пруток 1 подают до упора на центровку 2 и центруют. II. Отверстие диаметром 5А7 мм сверлят и одновременно протачивают до диаметра 13,8 и 11 мм (инструменты 3 - 5). III. Резец 6 надрезает валик до диаметра 9 мм, резец 8 врезается до диаметра 7 мм и протачивает поверхность длиной 24,5 А5 мм (параллельно смещающаяся державка и резец 8 толкаются револьверной головкой в сторону шпинделя), сверлом 7 сверлят отверстие диаметром 3 мм. IV. Заготовку поджимают вращающимся центром 10, а фасонный резец 9 обтачивает валик до диаметров 11С4 и 13,7С4 мм. V. Отверстие диаметром 5,2A4 мм растачивают, притупляют острую кромку на поверхности диаметром 11С4 мм, резец 13 подрезает торец. VI. Резцом 14 растачивают отверстие диаметром 3,2А4 мм. VII. Резцом 6 отрезают деталь 15.

Рис. 130. Последовательность автоматной обработки

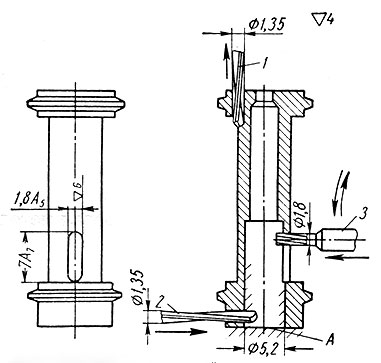

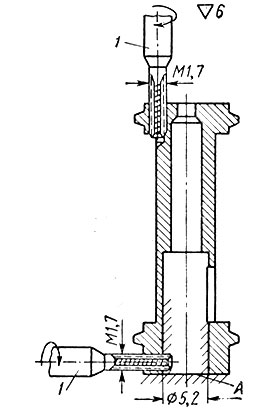

Вторую - сверлильно-фрезерную операцию производят на агрегатном станке с тремя силовыми головками (рис. 131). Заготовку базируют по отверстию диаметром 5,2 мм и торцу А: сверла 1 и 2 одновременно сверлят два отверстия диаметром 1,35 мм под резьбу M1,7 и фрезой 3 фрезеруют сквозной паз размером 1,8А5×7А7 мм.

Рис. 131. Операционный эскиз сверления и фрезерования

Третью операцию - сверлильную - производят на настольно-сверлильном станке: разверткой диаметром 5,2А4 мм снимают заусенцы, полученные в отверстии после сверления и фрезерования.

Рис. 132. Операционный эскиз зубонарезания

Четвертую операцию - зубонарезание - производят на зубо-фрезерном автомате мод. 530А с полуавтоматическим циклом (рис. 132). Заготовку базируют по отверстиям диаметром 5,2 и 3,2 мм и торцу А: зубья эвольвентного профиля фрезеруют червячной фрезой 1 на двух венцах.

Пятую операцию - резьбонарезание - производят на малогабаритном настольном резьбонарезном станке. Заготовку устанавливают на специальной подставке и базируют по отверстию диаметром 5,2 мм и торцу А (рис. 133). Нарезают резьбу M1,7 последовательно в двух отверстиях метчиком 1.

Рис. 133. Операционный эскиз резьбонарезания

Групповая обработка деталей. При разработке индивидуальных технологических процессов на детали машины или прибора получают огромное количество технологической документации и оснастки, причем во многих случаях технологические процессы и оснастка незначительно отличаются друг от друга, так как в номенллачуре завода или цеха всегда имеется много однотипных и близких по конфигурации деталей.

Рентабельность запроектированного технологического процесса, уместное применение высокопроизводительных методов обработки в основном зависят от опыта и знаний технолога. С. П. Митрофанов разработал метод групповой обработки деталей, который в значительной мере сокращает время и средства, затрачиваемые на технологическую подготовку производства, и сроки освоения изготовления новых машин и приборов. Сущность этого метода заключается в том, что детали, изготовляемые в данном цехе или заводе, разбивают на группы. В группу подбирают такие детали, которые можно обработать на однотипном оборудований при единой или незначительно измененной наладке станка с применением общих-групповых приспособлений. Разрабатывают один технологический процесс на обработку комплексной детали, которая содержит в себе все элементы, составляющие конфигурацию деталей, входящих в данную группу.

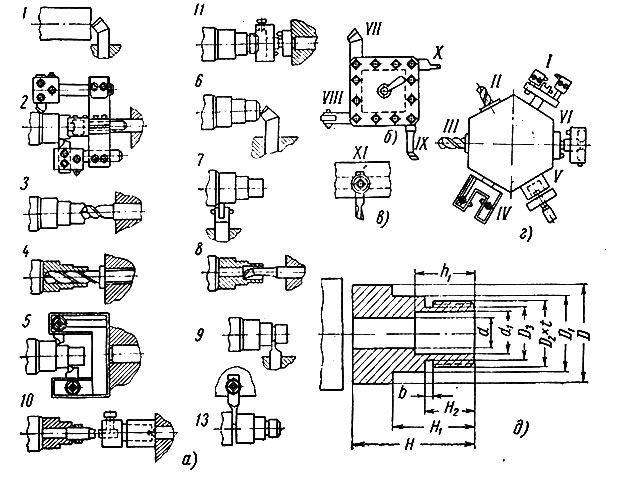

Рис. 134. Групповой технологический процесс: а - последовательность переходов; б - наладка переднего суппорта; в - наладка заднего суппорта; г - наладка револьверной головки; д - комплексная деталь

На рис. 134 представлена наладка револьверного станка с вертикальной осью вращения шестигнездной револьверной головки на обработку группы деталей более 400 наименований. В эту группу входят детали вредней сложности: втулки, буксы, муфты, обоймы и т. п., удовлетворяющие следующим технологическим требованиям: наружный диаметр D не более 34 мм; общая длина Н не более 60 мм; на наружном контуре допускается до трех уступов с общим перепадом диаметров не более 12 мм; точность обработки не выше 3-го класса, а также допускается 2-й класс точности в отверстии, получаемый разверткой; шероховатость обработанных поверхностей деталей из сталей и силумина ∇6, из латуни и дуралюмина - ∇7.

Последовательность выполнения работ (рис. 134, а) следующая:

1 - подать пруток до упора (гнездо VII); 2 - обточить по диаметру D на длину Н + 3 мм, по диаметру D1 на длину Н1, по диаметру D2 на длину H2 предварительно (гнездо I); 3 - центровать (гнездо II); 4 - сверлить отверстие диаметром d на длину Н + 3 мм (гнездо III); 5 - обточить по диаметру D1 на длину Н1-H2 и по диаметру D2 на длину Н2 окончательно (гнездо IV); 6 - подрезать торец, выдержав размеры H2 и Н1, снять фаску (гнездо VII); 7 - сделать накатку по диаметру D на длине Н-Н1 (гнездо VIII); 8 - расточить отверстие по диаметру d1 на длине h1 (гнездо IX); 9 - выточить канавку шириной b до диаметра D3 (гнездо X); 10 - развернуть отверстие диаметром d1 на длине h1 (гнездо V); 11 - нарезать резьбу диаметром D2×t (гнездо VI); 12 - притупить острые кромки; 13 - отрезать деталь длиной Н (гнездо XI).

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'