§ 30. Операции холодной штамповки и штампы

Вырубка и пробивка. Вырубка является одной из наиболее распространенных операций холодной штамповки. Как правило, она бывает первой операцией в технологическом процессе изготовления деталей из полосы или ленты. Однако вырубка может быть промежуточной и даже последней операцией технологического процесса изготовления детали. Например, вырубка тонкого фланца выточенной детали, или окончательная вырубка детали, прошедшей несколько штамповочных операций в полосе (перфорационная штамповка).

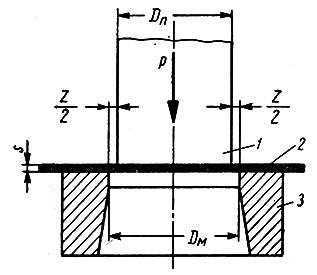

Рис. 137. Схема вырубного штампа: 1 - пуансон; 2 - полоса; 3 - матрица

На рис. 137 дана схема действия простого штампа для вырубки детали с круглым контуром. Нижнюю часть штампа - матрицу 3 закрепляют неподвижно на столе пресса. Матрица имеет острую режущую кромку диаметром DM. Пуансон 1, имеющий режущую кромку диаметром Dn, закрепляют верхней частью (хвостовиком) в ползуне пресса. Между пуансоном и матрицей помещают полосу 2 толщиной S. Под действием силы Р, приложенной к ползуну, пуансон движется в сторону матрицы. Режущие кромки пуансона и матрицы внедряются в полосу, сжимая, пластически деформируют обрабатываемый материал и вырубают деталь соответствующей им формы. Вырубленную деталь пуансон проталкивает через расширяющееся книзу отверстие матрицы.

Для получения у штампуемых деталей небольшой шероховатости поверхности среза (без задиров, трещин, заусенцев) между матрицей и пуансоном должен быть оптимальный (наивыгоднейший) зазор. От величины этого зазора зависят также точность штампуемой детали, стойкость штампа и величина силы Р, необходимой для вырубки. Зазор Z = DM - Dn мм. Детали штампа и его сборка должны быть так выполнены; чтобы зазор между матрицей и пуансоном был бы равномерно распределен по всему контуру, т. е. чтобы он был везде равен Z/2. При неравномерном распределении зазора происходит неравномерный износ режущих кромок пуансона и матрицы, вследствие чего ухудшается поверхность среза детали, появляются заусенцы на контурах детали и отхода. Величина оптимального зазора определяется в зависимости от толщины и свойств штампуемого материалами составляет 4-12% от толщины полосы.

В приборостроении часто встречаются детали, у которых по контуру вырубки не допускаются заусенцы. Примером таких деталей могут служить лепестки диафрагмы фотоаппаратов, изготовляемые из стальной термически обработанной ленты толщиной 0,04-0,08 мм. Такие детали изготовляют в точных штампах, у которых матрица и пуансон настолько тщательно пригнаны, что зазор между ними практически равен нулю.

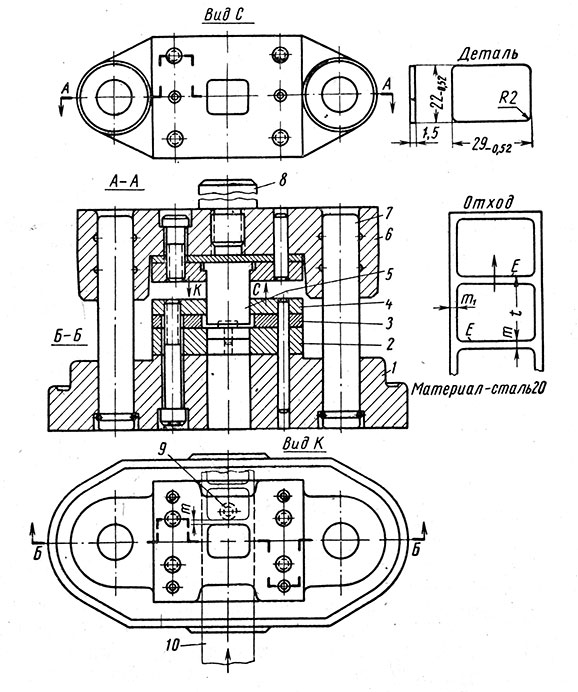

Рис. 138. Конструкция простого вырубного штампа

Штамп для простой вырубки (рис. 138) состоит из стандартного блока (верхняя и нижняя плиты 1 и 6, направляющие колонки 7, хвостовик 8), на котором монтируют матрицу 2, пуансон 5 и остальные детали. Применение стандартных блоков обеспечивает быструю установку и хорошее сопряжение верхней и нижней частей штампа. Кроме того, меньше себестоимость штампов, так как в каждом из них всего несколько специальных деталей. Положения верхней и нижней частей штампа тщательно выверяются с тем, чтобы свести до минимума возможные перекосы и обеспечить плавное движение верхней плиты 6 по направляющим колонкам 7.

После каждого удара полоса 10 продвигается на один шаг t до упора кромки отхода Е в ловитель 9. Этим обеспечивается простота фиксации полосы перед ударом и постоянство величины перемычек m. Направление полосы производится направляющими линейками 3, расставленными на ширину полосы. При движении ползуна вверх съемник 4 снимает отход с пуансона 5. Скрепление деталей частей штампа производят фиксирующими шпильками и болтами.

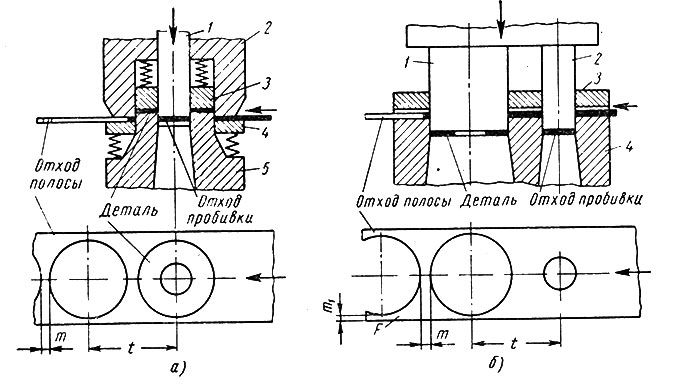

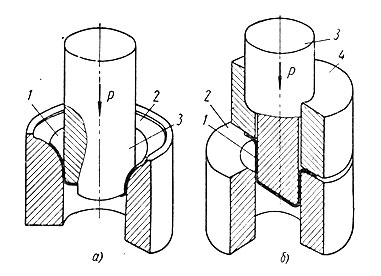

Рис. 139. Схемы штампов: а - совмещенного действия; б - последовательного действия

Операции вырубки и пробивки отверстий объединяют чаще всего, причем выполнение такой комбинированной операции производится совмещенно (рис. 139, а) или последовательно (рис. 139, б). При вырубке в штампе совмещенного действия основной частью штампа, оформляющей наружный и внутренний контуры детали, является неподвижная пуансон-матрица 5 (рис. 139, а). Она служит одновременно пуансоном для вырубки и матрицей для пробивки. Одновременные вырубку и пробивку производят при движении вниз пробивного пуансона 1 и вырубной матрицы 2. Готовая деталь удаляется из матрицы 2 выталкивателем 3, а полоса снимается с пуансона-матрицы 5 съемником 4. Выталкиватель и съемник поджимаемые пружинами, являются также прижимами.

Детали, полученные таким способом, удовлетворяют требованиям плоскостности и в большинстве случаев не нуждаются в правке (рихтовке). При пробивке и вырубке в штампе последовательного действия (рис. 139, б) эти две операции выполняют одновременно на двух позициях одного штампа. За один удар пуансон 2 пробивает отверстие, а пуансон 1 вырубает готовую деталь. Деталь и отход пробивки проталкивают пуансонами через матрицу 4. При обратном движении пуансонов с них снимается отход полосы съемником 3. После каждого удара полоса продвигается на шаг t и фиксируется ловителем. Штампы последовательного действия несколько проще штампов совмещенного действия, однако получение каждой детали в отдельности за два удара приводит к увеличенным деформациям и нарушению плоскостности деталей, а это влечет за собой необходимость правки. При штамповке в штампах последовательного действия будут больше погрешности по взаимному положению обработанных поверхностей. Расчетная сила пресса, необходимая для вырубки в штампе совмещенного действия, должна быть на 10% больше, чем для обыкновенной (дополнительная сила на сжатие пружин прижимов).

При вырубке остаются отходы материала в виде перемычек m между деталями, а также перемычек m1 между деталью и краями полосы или ленты (рис. 139). Если же вырубают детали со сложным контуром, то, кроме указанных перемычек, остаются еще не заполненные площадки F (рис. 139, б). Очевидно возможны разные варианты расположения вырубаемых деталей в полосовом материале, которые будут давать различные соотношения между площадью отхода и площадью деталей.

Расположение вырубаемых деталей на листе, полосе или ленте называется раскроем материала. Рациональным будет такой раскрой материала, который обеспечит минимальный отход штампуемого материала при получении качественных деталей и достаточной стойкости штампа.

Экономия материала при холодной штамповке имеет исключительное значение, так как цена материала составляет 50-70% от общей себестоимости детали, а прямая заработная плата только 8-20%.

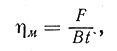

Рациональность раскроя характеризуется коэффициентом использования материала

где F - площадь вырубаемой детали в мм2;

В - ширина полосы или ленты в мм;

t - шаг штамповки в мм (Bt - площадь заготовки на одну деталь в мм2).

Повысить коэффициент использования материала ηм можно путем уменьшения до разумных пределов перемычек m и m1*, и главным образом путем выбора наиболее рационального варианта расположения деталей**.

* (Слишком малые перемычки приводят к преждевременному разрушению режущих кромок штампа и повышению брака деталей.)

** (Рациональный раскрой для вырубки деталей сложной конфигурации часто определяется графическим путем.)

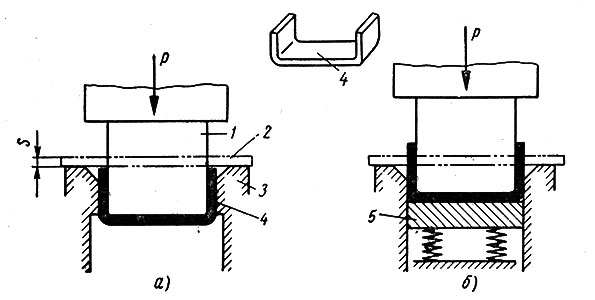

Гибка. Гибка является весьма распространенной формоизменяющей операцией, предназначенной для превращения плоской заготовки в изогнутую деталь заданной формы. Под действием силы Р пуансон 1 (рис. 140, а) проталкивает заготовку 2 через матрицу 5, в результате чего получается деталь 4 изогнутой формы.

Рис. 140. Гибка: а - простая; б - с прижимом

Процесс гибки сопровождается пластической и упругой деформациями заготовки, причем в результате упругой деформации получается некоторое отклонение формы детали от формы матрицы (отогнутые концы немного отпружинивают). Это отклонение формы детали будет значительно меньше, если производить гибку с прижимом (рис. 140, б). Одновременно прижим 5 повышает точность гибки, исключая смещение заготовки относительно матрицы и пуансона. При обратном ходе пуансона прижим играет роль выталкивателя детали.

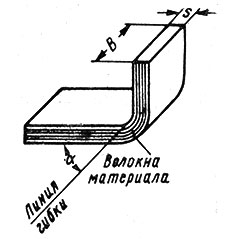

Как правило, гибка выполняется после вырубки или совмещается с ней, и поэтому очень важно, как располагается линия гибки относительно направления волокон в штампуемом материале. В процессе гибки внешние слои заготовки растягиваются, внутренние сжимаются, неизменным остается нейтральный слой. Если линия гибки параллельна направлению волокон, то образуются трещины на внешней изогнутой поверхности детали. Этого можно избежать, если линия гибки будет составлять с направлением волокон (направлением проката листа) угол α = 40÷90° (рис. 141).

Рис. 141. Расположение заготовки для гибки при вырубке из листового материала

Длина заготовки для гибки представляет собой сумму длин прямолинейных и изогнутых участков, причем длины последних определяются по линии нейтрального слоя. Для точной гибки деталей сложной формы длина заготовки выявляется экспериментально в инструментальном цехе в процессе изготовления гибочного штампа.

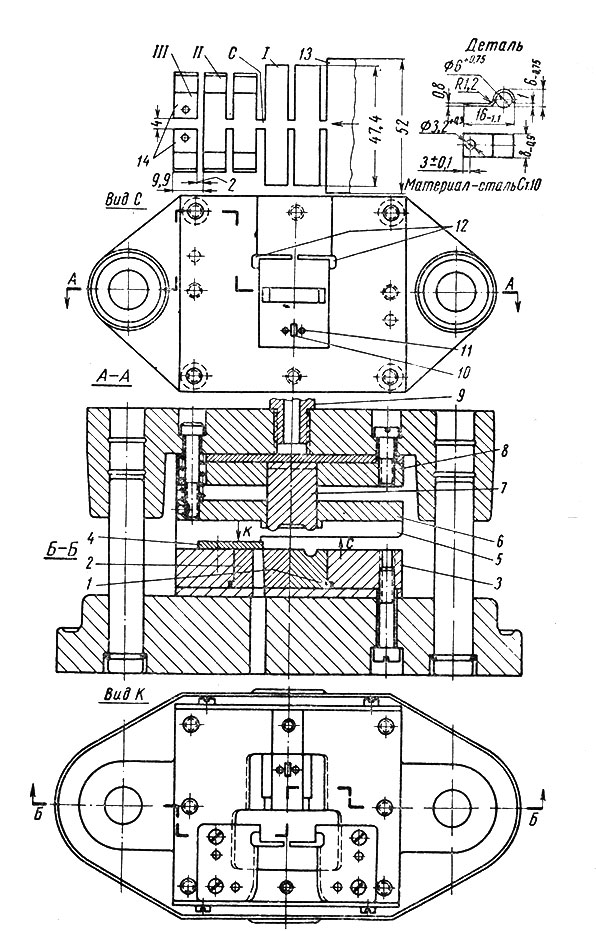

На рис. 142 представлена конструкция комбинированного штампа последовательного действия. За один удар совершаются четыре операции на трех позициях с выдачей двух готовых деталей. Позиция I заключается в обрубке по внешнему контуру двух деталей (остается соединительная перемычка С). Позиция II - гибка. В позиции III совмещены пробивка отверстий диаметром 3,2 мм с разрубкой заготовки на две детали. Изгибаемый участок детали получается довольно точным в результате его калибровки гибочной матрицей 1 и пуансоном 7.

Рис. 142. Комбинированный штамп последовательного действия: 1 - гибочная матрица; 2 - вырубная матрица; 3 - обойма матриц; 4 - трафарет; 5 - щиток; 6 - съемник; 7 - гибочный пуансон; 8 - пуансонодержатель; 9 - хвостовик; 10 - разрубной пуансон; 11 - пробивные пуансоны; 12 - вырубные пуансоны; 13 - полоса; 14 - готовые детали

Вытяжка. Процесс вытяжки заключается в том, что под давлением пуансона плоская заготовка втягивается в отверстие матрицы. Материал заготовки, плотно облегая пуансон, приобретает его форму, в результате чего получаются тонкостенные пустотелые детали, открытые с одной стороны (цилиндрические или иной формы).

Если высота детали близко подходит к ее поперечному размеру или больше его, то сразу получить вытяжкой такую деталь невозможно, так как произойдет надрыв или полный отрыв донышка. В этих случаях применяется последовательная вытяжка в несколько операций с постепенным увеличением соотношения между высотой и поперечным размером промежуточных заготовок (см. рис. 135, ж).

В процессе вытяжки, материал заготовки, находясь под большим давлением между матрицей и пуансоном, нагартовывается (наклёпывается) и частично теряет свою пластичность. В таком состоянии на заготовках будут получаться трещины и разрывы на последующих операциях вытяжки. Поэтому для получения качественных деталей при многооперационной вытяжке производят термическую обработку (отжиг) заготовок между операциями, что восстанавливает пластичность материала.

Наиболее рациональной будет вытяжка детали, выполненная с минимальным числом операций (переходов), а значит и с минимальным числом вытяжных штампов. Для определения оптимального числа операций пользуются коэффициентом вытяжки m. Для вытяжки цилиндрических деталей коэффициент вытяжки определяется по формулам:

для первой операции

для n-й (последней) операции

где d1 - диаметр детали после первой операции вытяжки;

D - диаметр плоской заготовки;

dn - диаметр детали после n-й операции вытяжки;

dn-1 - диаметр детали после (n-1)-й операции вытяжки.

Значения коэффициентов вытяжки для различных условий даются в технической и справочной литературе (для цилиндрических деталей m ≈ 0,5÷0,8).

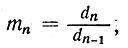

Рис. 143. Схема образования полого цилиндра: 1 - деталь; 2 - заготовка; 3 - развертка

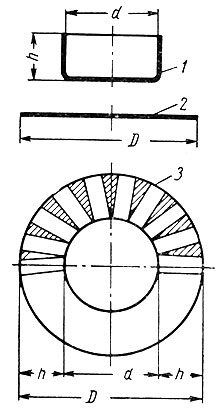

Рассмотрим образование вытяжкой полого цилиндра 1 с внутренним диаметром d и высотой h (рис. 143). Если для этого взять плоскую заготовку 2 с диаметром D = d + 2h, то из развертки 3 видно, что материал, имеющий форму заштрихованных треугольников, будет лишним. Высота детали-цилиндрика получится больше h, роковая поверхность у кромки будет гофрированной (рис. 144, а). Такой способ образования полых деталей носит название вытяжки без прижима (пуансон 3 тянет заготовку 1 в отверстие матрицы 2, и ничего не препятствует образованию складок). Без прижима материала производится вытяжка относительно невысоких деталей (небольшая разница между диаметрами заготовки и детали).

Рис. 144. Схемы процесса вытяжки: а - без прижима; б - с прижимом

Точные детали и детали с большим отношением h/d получают вытяжкой с прижимом (рис. 144, б). В процессе вытяжки прижим 4 равномерно прижимает материал заготовки 1 к матрице 2, а под действием пуансона 3 материал постепенно вытягивается и, пластически деформируясь, течет в радиальных направлениях. Неровность кромки детали устраняется обрезкой. Для выглаживания складок односторонний зазор между матрицей и пуансоном вытяжных штампов должен быть примерно равен толщине материала заготовки. При расчете размеров и формы заготовки для вытяжки исходят из равенства объема металла заготовки и детали с прибавлением 3-5% к расчетным размерам заготовки на обрезку краев детали.

Размеры и формы заготовок для вытяжки деталей сложной конфигурации выявляются опытным путем.

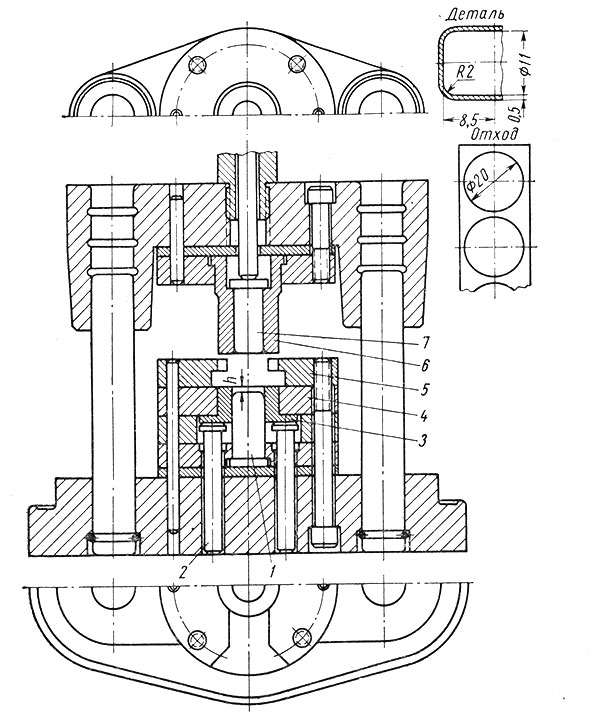

Рис. 145. Комбинированный штамп совмещенного действия

Комбинированный штамп для совмещения вырубки и вытяжки (рис. 145) представляет собой блок, в верхней части которого закрепляют вырубной пуансон 6, являющийся одновременно вытяжной матрицей. В нижней части блока смонтированы: вытяжной пуансон 7, вырубная матрица 4 и жесткие съемники 5. Выталкиватель 3 одновременно выполняет роль прижима и приводится в действие универсальным буфером* через толкатели 2.

* (Универсальный буфер представляет собой пружину или цилиндр из упругой резины, заключенные между двумя параллельными планками. Стержень буфера прикрепляется к нижней плите штампа или к столу пресса. Толкатели 2 нижними торцами упираются в подвижную планку буфера.)

Для исключения одновременного действия сил вырубки и вытяжки и обеспечения достаточной начальной силы прижима торец вытяжного пуансона 1 должен быть ниже торца вырубной матрицы 4 на величину h ≈ 1,2S (S - толщина материала заготовки в мм). При движении ползуна пресса вниз из полосы вырубается круглая плоская заготовка, которая оказывается зажатой между пуансоном 6 и прижимом-выталкивателем 3. Во время дальнейшего движения ползуна вниз происходит вытяжка детали при непрерывном прижиме материала заготовки. При движении ползуна вверх выталкиватель 7 выбрасывает готовую деталь из вытяжной матрицы, а съемник 5 снимает с нее отход полосы.

Объемная штамповка. Под объемной штамповкой понимается процесс формоизменения заготовки, при котором деталь получается перераспределением объема штампуемого металла в горячем или холодном состоянии. В приборостроении большее распространение имеет холодная объемная штамповка. Штампуемый металл, подвергаясь высокому удельному давлению, значительно превышающему его предел текучести, течет в направлениях, заданных конструкцией штампа, и преобразуется в детали нужной формы.

Главными преимуществами холодной объемной штамповки являются:

- высокая производительность;

- высокие точность и стабильность размеров, а также малая шероховатость поверхности деталей, которые во многих случаях исключают дальнейшую обработку резанием;

- возможность получения деталей сложной формы с высокими прочностными свойствами (при объемной штамповке происходит упрочнение штампуемого металла с получением благоприятного расположения волокон);

- значительная экономия металла по сравнению с обработкой резанием (примерно на 50-70% в связи с полным или частичным исключением отходов), что очень важно при штамповке дорогостоящих и редких металлов и сплавов, часто применяемых в приборостроении.

Операциями объемной холодной штамповки являются: чеканка, разметка (кернение), высадка, объемная формовка, холодное выдавливание и др.

Чеканка представляет собой образование выпукло-вогнутого рельефа на поверхности плоской детали.

Разметка (кернение) заключается в нанесении на поверхности деталей небольших конусных углублений, которые в дальнейшем служат направлением для сверления отверстий малых диаметров. Этот способ сверления в деталях толщиной до 3-4 мм дает такую же точность, как и сверление по кондукторам, причем исключается вспомогательное время на укладку и удаление детали из кондуктора.

Высадку применяют для получения местных утолщений на заготовках (высадка головок болтов, заклепок, контактов и др.).

Объемная формовка заключается в придании формы детали при заполнении металлом заготовки полости штампа, закрытой полностью или частично. Более точные детали получают в закрытых штампах, причем объем заготовки должен быть равен объему детали.

Холодное (ударное) выдавливание применяют в приборостроении главным образом для получения трубок различного сечения с утолщенным дном или фланцем. При ударе пуансона металл заготовки, помещенный в матрице, выдавливается в зазор между матрицей и пуансоном. В зависимости от направления течения материала различают прямое выдавливание (материал течет в направлении движения пуансона), обратное выдавливание (материал течет в направлении, противоположном движению пуансона) и комбинированное выдавливание (материал одновременно течет в прямом и в обратном направлениях).

Холодное выдавливание в 3-4 раза производительнее вытяжки из листовой заготовки и дает значительную экономию металла.

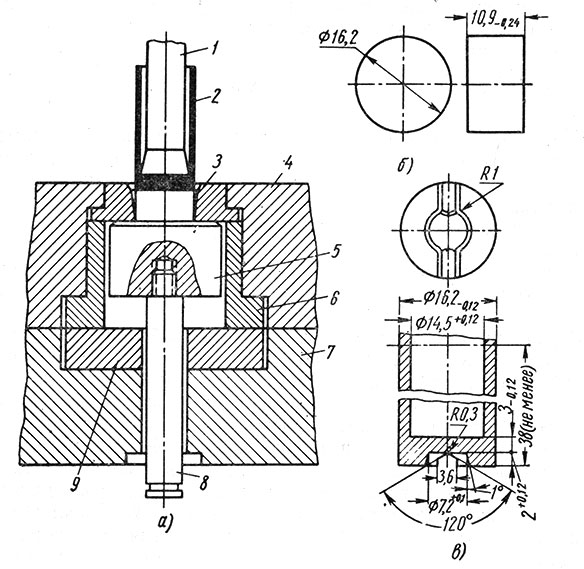

Рис. 146. Холодное выдавливание: а - схема штампа: 1 - пуансон; 2 - деталь; 3 - матрица; 4 - обойма; 5 - выталкиватель; 6 - втулка; 7 - нижняя плита; 8 - толкатель; 9 - пята; б-заготовка; в - деталь

На рис. 146 дана схема штампа для обратного выдавливания полого цилиндра с фигурным утолщенным дном из алюминия. Операция является комбинированной, объединяющей холодное выдавливание с закрытой формовкой дна. Для повышения стойкости штампа матрицу 3 изготовляют из твердого сплава ВК20. Удаление детали 2 из матрицы 3 производят выталкивателем 5 с помощью универсального буфера и толкателя 8. Чтобы деталь при обратном ходе ползуна не осталась на пуансоне, предусмотрен съемник, связанный пружинами с обоймой 4 (на схеме съемник не приведен).

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'