§ 27. Автоматизация технологических процессов механической обработки

Важнейшим фактором повышения производительности труда и снижения затрат на изготовление деталей является механизация ручных приемов работы и автоматизация управления металлорежущими станками. Автоматизация управления станками дает возможность резко повысить скорость основных и вспомогательных движений, которая при ручном управлении ограничивается скоростью реакции работающего на станке. Создаются условия для управления одним человеком группы или даже линии автоматизированных станков.

Автоматизация технологического процесса механической обработки заключается в автоматическом управлении станком, автоматическом контроле и автоматическом регулировании. Автоматическое управление станком должно обеспечить включение и выключение устройств станка, транспортирование и установку заготовок, изменение режима работы по заданной программе, снятие и удаление обработанной детали. Задачей автоматического контроля является непрерывное или периодическое измерение размеров (в большинстве случаев на ходу станка). Автоматическое регулирование должно обеспечить точность выполнения технологического процесса без участия человека. В ряде систем автоматического управления по данным автоматического контроля производят автоматическое регулирование. Например, при автоматическом контроле валика, шлифуемого на круглошлифовальном станке, контрольный датчик непрерывно измеряет заданный размер, и при приближении размера к верхнему предельному (в результате износа круга) подается команда на соответствующую радиальную подачу шлифовального круга. Одним из наиболее сложных вопросов автоматизации процессов механической обработки является загрузка оборудования штучными заготовками. Заготовки должны быть правильно ориентированы и установлены. Сложность формы многих деталей (особенно корпусных) требует ручной выверки и установки заготовок (зажатие может производиться гидравлическими и пневматическими устройствами).

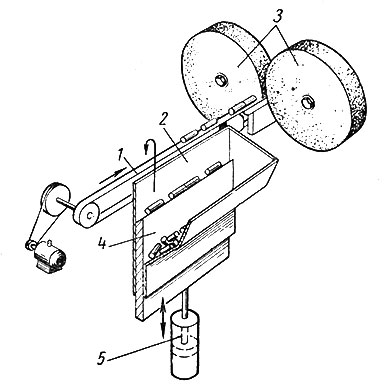

Рис. 123. Шиберный бункер: 1 - цепной конвейер 2 - чаша бункера; 3 - шлифовальные круги; 4 - шибер; 5 - привод шибера

В настоящее время уже имеется много конструкций автоматических загрузочных устройств для токарных станков и полуавтоматов, прутковых револьверных и токарных автоматов, сверлильных, фрезерных, шлифовальных и других станков. Загрузочное устройство - шиберный бункер (рис. 123) подает гладкие цилиндрические заготовки на бесцентровый шлифовальный станок. Периодическими подъемами шибера 4 заготовки подаются на цепной конвейер У, который перемещает их в зону шлифования. Непрерывность потока заготовок обеспечивается тем, что скорость конвейера больше величины продольной подачи.

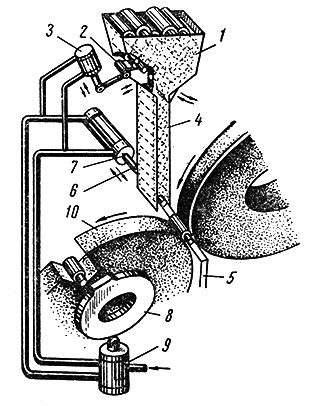

Рис. 124. Бункерно-магазинное устройство: 1 - чаша бункера; 2 - ворошитель; 3 и 7 - пневмоцилиндры; 4 - магазин; 5 - опорный нож; 6 - толкатель; 8 - кулачок; 9 - золотник; 10 - ведущий круг

На рис. 124 показано загрузочное устройство для подачи ступенчатых валиков при бесцентровом шлифовании врезанием. Заготовки в ориентированном положении загружают в бункер-магазин 1. В корпусе бункера установлен ворошитель 2, соединенный шарнирно со штоком пневмоцилиндра 3. Ворошитель исключает сводообразование и способствует свободному перемещению заготовок. Заготовки под действием собственного веса проходят через магазин 4 и по одной опускаются на опорный нож 5. Поштучная загрузка заготовок в зону шлифования производится возвратно-поступательным движением толкателя 6, связанного со штоком пневмоцилиндра 7, когда последний получает команду от кулачка 8 через золотник 9. Кулачок 8 в определенном положении связан с планшайбой ведущего круга 10. После окончания шлифования деталь скатывается в паз круга 10, а толкатель 6 подает следующую заготовку.

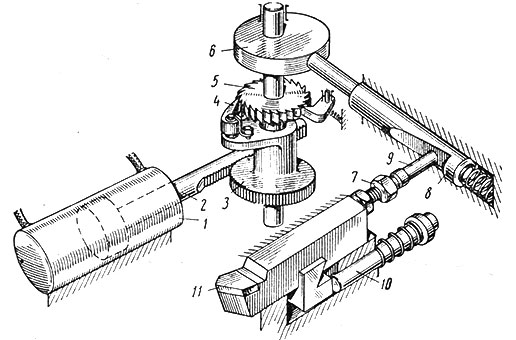

Рис. 125. Схема автоматической поднастройки резца: 1 - пневмоцилиндр; 2 - шток-рейка; 3 - зубчатое колесо; 4 - храповая собачка; 5 - храповое колесо; 6 - эксцентрик; 7 - регулировочный болт; 8 - толкатель; 9 - плунжер; 10 - крючок; 11 - резец

Большое экономическое значение имеет автоматизация размерной поднастройки станков, компенсирующей износ режущих инструментов. На рис. 125 дана схема автоматической поднастройки быстросменного резца на токарных автоматах. По команде, поступающей от контрольного устройства, измеряющего обработанную поверхность детали, гидравлический или пневматический цилиндр 1 поворачивает своим штоком-рейкой 2 зубчатое колесо 5, на ступице которого закреплена храповая собачка 4. Собачка поворачивает храповое колесо 5 и эксцентрик 6, который сдвигает вправо толкатель 8. Плунжер 9, упираясь в скос толкателя, заставляет резец и продвинуться для компенсации износа. Резец удерживается на суппорте крючком 10 и силами резания. Затем резец перетачивают и настраивают на нужный размер вне станка с помощью регулировочного болта 7. Подналадчики такого типа применяют и на станках автоматических линий.

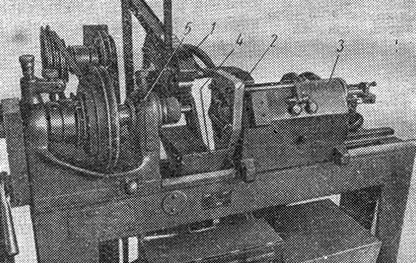

Рис. 126. Модернизированный токарный станок: 1 - загрузочное устройство; 2 - фланец с резцедержателем; 3 - задняя бабка; 4 - воронка; 5 - передняя бабка

Значительному повышению производительности станочного оборудования способствует механизация и автоматизация универсальных и специализированных станков, находившихся значительное время в эксплуатации и неудовлетворяющих современным технико-экономическим требованиям. На рис. 126 показан модернизированный токарный станок, работающий по автоматическому циклу.

Станок предназначен для окончательного продольного точения на проход деталей фотоаппаратов. Загрузочное магазинное устройство 1 с помощью пневматического цилиндра производит поштучную выдачу заготовок на линию центров станка.

Поданная заготовка зажимается при продольном перемещении штока пневматического цилиндра, смонтированного в задней бабке 3. Продольная подача резца осуществляется пневмогидравлическим устройством, которое перемещает фланец 2 с резцедержателем. После окончания точения шток пневматического цилиндра зажима отходит, а освобожденная готовая деталь через воронку 4 попадает в сборник.

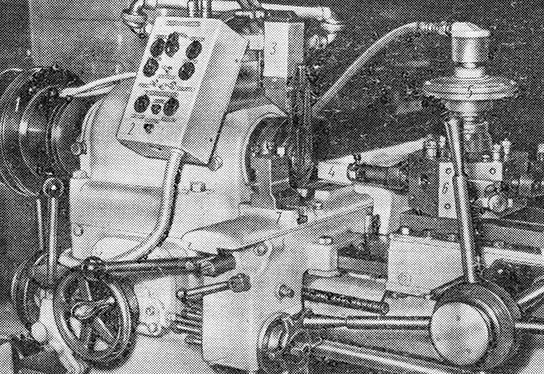

Рис. 127. Модернизированный револьверный станок: 1 - пневмозажим прутка; 2 - пульт управления; 3 - пневмопривод подачи прутка; 4 - гидропривод поперечного суппорта; 5 - устройство для пневмозажима револьверной головки после фиксации; 6 - шестигнездная револьверная головка; 7 - поперечный суппорт

На рис. 127 показан модернизированный револьверный станок, работающий по автоматическому циклу при изготовлении деталей из прутка или по полуавтоматическому циклу при обработке штучных заготовок.

Подача и зажим прутка производятся пневматическими устройствами, подача поперечного суппорта 7 и револьверной головки 6 осуществляется гидроприводом.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'