§ 26. Выбор баз и приспособления к станкам

Базой называется совокупность поверхностей, линий или точек, определяющих положение детали при ее работе в узле или при ее установке на станке в процессе изготовления.

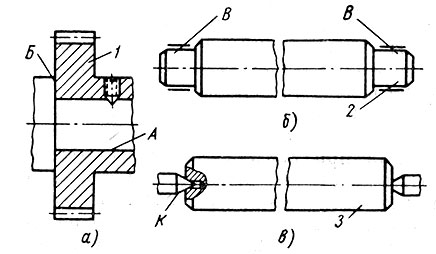

Различают базы конструкторские и технологические (производственные). Конструкторскими называют базы, определяющие положение детали относительно других деталей - машины или прибора в процессе работы. Примером конструкторской базы может служить цилиндрическая А и торцевая Б поверхности зубчатого колеса 1 (рис. 117, а) или поверхности В (цапфы) валика 2, находящиеся в подшипниках (рис. 117, б). От того, как точно выполнены базовые поверхности, зависит точность работы деталей в приборе и эксплуатационные свойства самого прибора.

Рис. 117. Примеры баз: а и б - конструкторских; в - технологической

Технологическими называют базы, которые используют в процессе изготовления детали. Наиболее важными из технологических баз являются установочные и измерительные. Установочной базой называют совокупность поверхностей, линий или точек, определяющих положение детали относительно станка и инструмента при установке ее в процессе изготовления. Измерительной базой называют поверхность детали, от которой производится отсчет размеров до обрабатываемых поверхностей. Технологической базой являются конические поверхности К центровых отверстий валика 3 (рис. 117, в).

Точность размеров детали, получаемая на предварительно настроенных станках (метод автоматического получения размеров), зависит не только от рассеяния размеров, но и от величины погрешностей установки (погрешность базирования).

Погрешностью базирования называется погрешность, возникающая в результате изменения положения исходной базы* при установке детали. Величина погрешностей базирования зависит от схемы базирования, погрешностей формы и размеров заготовки.

* (Исходной базой называется совокупность поверхностей, линий или точек, с которыми обработанная поверхность связана размером или требованиями соосности, параллельности, перпендикулярности и др. Положение исходной базы определяет базисный размер.)

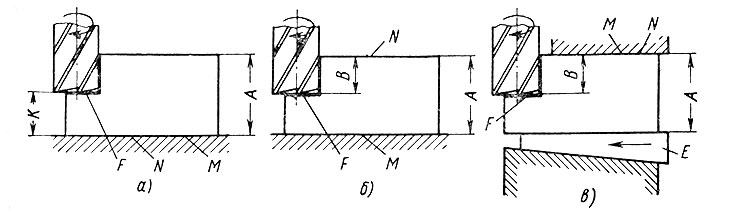

Рис. 118. Схемы базирования фрезеруемой заготовки

На рис. 118 даны схемы базирования заготовки для фрезерования уступа. Если для фрезеруемой поверхности F конструктор установил размер К (рис. 118, а), то исходной базой будет плоскость N, которая совпадает с установочной базой М. В этом случае погрешности размера А не вызовут погрешностей размера К, т. е. погрешность базирования равна нулю. Если же будет дан размер В (рис. 118, б), то исходной базой будет плоскость N, а установочной - плоскость М, погрешности размера А вызовут изменения в положении исходной базы, что повлечет за собой появление погрешности базирования. Для получения годных деталей по размеру В необходимо, чтобы допуск на изготовление по размеру А был бы в 2-3 раза меньше допуска на размер В. Если это по каким-либо причинам невозможно, то придется усложнить зажимное приспособление (рис. 118, в), с тем, чтобы установочная и исходная базы совпали (заготовка прижимается к установочной базе М клиновидным зажимом Е). В случае совпадения установочной и исходной баз базисный размер равен нулю, а следовательно, и погрешность базирования отсутствует. Приведенный пример наглядно показывает, как важно правильно назначать размеры. Для повышения точности обработки желательно совпадение конструкторских баз с технологическими. Если зубья колеса (рис. 117, а) нарезают на базе отверстия и торцовой поверхности ?, то едиными будут конструкторская и технологическая базы, биение делительной окружности будет минимальным, что обеспечит равномерное и бесшумное зацепление зубчатой пары.

При выборе установочных баз исходят из следующих соображений:

- При изготовлении деталей из заготовок, полученных литьем, штамповкой, первой установочной базой будет черновая - необработанная поверхность, которую в дальнейшем заменяют обработанной. За черновую базу принимают наиболее чистые поверхности без следов литников и выталкивателей, с наименьшими припусками на обработку.

- Смена установочных баз в процессе изготовления детали увеличивает общую погрешность установки. Поэтому число установочных баз во всем технологическом процессе должно быть по возможности минимальным. Примером постоянства установочной базы могут служить центровые отверстия валика (рис. 117, а), на которых можно выполнить все окончательные токарные операции, фрезерование, шлифование, зубонарезание и др.

- Желательно,чтобы установочная база совпадала с исходной.

- В качестве установочных поверхностей следует принимать наиболее точно обработанные.

- Установочные поверхности должны быть выбраны такими, чтобы силы резания и зажима не вызывали чрезмерных деформаций детали.

- Принятые базы должны обеспечить простоту и надежность приспособления с удобной установкой, креплением и снятием детали.

На машиностроительных и приборостроительных предприятиях широко применяют приспособления для металлорежущих станков, слесарных, слесарно-сборочных работ и для контроля. Приспособления служат для повышения производительности труда, снижения затрат и повышения качества изготовляемых изделий, облегчения условий труда. В ряде случаев без приспособлений вообще невозможно обработать детали, собрать узел или прибор. Приспособления обеспечивают правильную установку и зажим заготовок, а также направление режущих инструментов.

Станочные приспособления делят на четыре группы:

- универсальные, предназначенные для обработки разнообразных деталей (кулачковые и цанговые зажимные патроны, тиски, делительные головки и столы, оправки различных видов и т. п.), применяемые в единичном и мелкосерийном производствах;

- специальные, предназначенные для определенной детали и выполнения какой-то определенной операции, применяемые в крупносерийном и массовом производствах;

- специальные переналаживаемые, предназначенные для обработки группы однотипных деталей, применяемые при групповом методе обработки;

- универсально-сборные приспособления, собираемые из нормализованных деталей и применяемые для выполнения однотипных операций в мелкосерийном производстве, где использование обычных специальных приспособлений нерентабельно. Приспособлениям дают наименования в соответствии со станками, для которых они предназначены: токарные, сверлильные (кондукторы), фрезерные, шлифовальные и т. д.

В приборостроении к станочным приспособлениям предъявляют следующие требования:

- должно быть обеспечено удобство установки и снятия деталей применением быстродействующих зажимных устройств (эксцентриковых, пружинных, пневматических), выталкивателей и отбрасывателей;

- приспособления должны быть по возможности многоместными для одновременной или последовательной обработки нескольких деталей.

Заготовка, зажатая в приспособлении, должна сохранить стабильность заданного положения относительно станка и инструмента в течение всего времени выполнения операции. Эта стабильность положения детали обеспечивается лишением ее шести степеней свободы (три возможных поступательных перемещения, параллельных осям координат, и три возможных вращения относительно тех же осей).

Основными элементами и узлами приспособлений являются: корпусы, установочные узлы и элементы, зажимные узлы, элементы для направления и контроля положения режущего инструмента, вспомогательные узлы и элементы. Вспомогательные узлы и элементы служат для ускорения установа и снятия детали с приспособления, создания дополнительных опор или возможности дополнительных перемещений, а также поворотов всего приспособления или отдельных его частей.

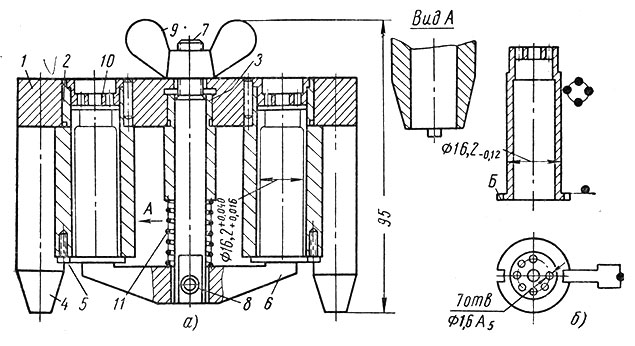

Рис. 119. Кондуктор - приспособление для сверления

На рис. 119 и 120 в качестве примеров приведено два типа приспособлений. Кондуктор (рис. 119, а) предназначен для сверления нескольких отверстий, расположенных в торцовой части детали типа втулки (рис. 119, б). В кондуктор одновременно устанавливают две детали-втулки, в которых сверлится по семь отверстий диаметром 1,6А5 мм. Корпус кондуктора представляет собой плиту 1, в которой запрессованы четыре ножки 4. Базирование деталей производят по наружной поверхности диаметром 16,2-0,12 мм во втулках 2 (четыре точки на окружности - условное изображение, показывающее, что при установке на длинной цилиндрической поверхности деталь лишается четырех степеней свободы), торцу этой поверхности и одному из пазиков Б штифтами 5 запрессованными во втулках 2. Таким образом, заготовка лишена шести степеней свободы и ее положение в кондукторе стабилизировано. Закрепление заготовки осуществляется прижимом 6, соединенным шарнирное винтом 7 при помощи штифта 8.

Процесс закрепления заготовки заключается в навинчивании гайки-барашка 9 на винт 7. Сверление отверстий производят через специальные кондукторные втулки 10, запресованные во втулки 2. При отвинчивании барашка 9 пружина 11 отводит прижим 6 от направляющей втулки 3. Для того чтобы извлечь обработанные детали, достаточно повернуть прижим 6 на 90°. Скосы на втулках 2 (вид А) сделаны для удобства снятия обработанных деталей. Одновременное закрепление двух деталей снижает вспомогательное время. Кондуктор устанавливают на основание настольного сверлильного станка без закрепления.

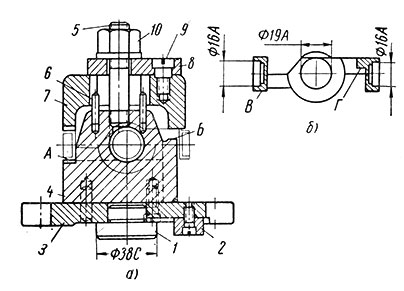

Рис. 120. Расточное приспособление к агрегатному станку

Приспособление (рис. 120, а) предназначено для растачивания четырех взаимно перпендикулярных отверстий (два сквозных ∅19А и два глухих ∅16А) в раме прибора (рис. 120, б). Приспособление устанавливают на столе агрегатного станка, базируют по пальцу 1 и шпонке 2 и прикрепляют болтами. Соосность и перпендикулярность отверстий обеспечивают точным расположением силовых головок станка. Заготовку устанавливают базовыми плоскостями В и Г на поверхности А и Б корпуса 4, одновременно надевают на него внутренней поверхностью (поверхности А и Б должны быть параллельны нижней плоскости плиты 3) и прижимают съемной планкой 7 при навинчивании гайки 10 на резьбовую шпильку 5. Крючкообразная планка 8, поворачивающаяся на винте 9, играет роль быстросъемной шайбы.

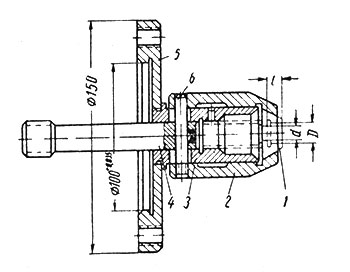

Рис. 121. Цанговый зажимной патрон: 1 - зажимная цанга; 2 - обойма; 3 - корпус; 4 - тяга; 5 - планшайба; 6 - ось

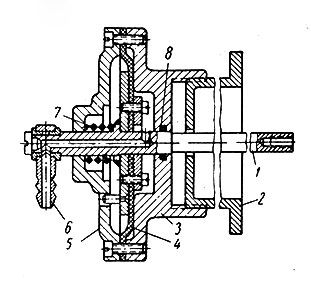

Для снятия обработанной детали достаточно ослабить гайку 10 и повернуть планку 8 против часовой стрелки, что даст возможность снять прижимную планку 7, не отвинчивая полностью гайку 10 (отверстие в планке 7 больше, чем размер гайки). Чтобы исключить деформацию заготовки при зажиме, контактные поверхности планки 7, соприкасающиеся с заготовкой, расположены против опорных поверхностей корпуса 4. Правильность такого положения прижимной планки 7 соблюдается при помощи направляющих штифтов 6, запрессованных в корпусе 4. Для уменьшения вспомогательного времени, облегчения труда работающих и создания стабильности силы зажима в приспособлениях широко применяют гидравлические и пневматические зажимные устройства. На рис. 121 показан цанговый зажимной патрон для групповой обработки деталей на токарном или револьверном станке. Посредством планшайбы 5 патрон насаживают на планшайбу шпинделя станка (посадочное отверстие ∅100+0,035 мм нормализовано). Для обработки деталей группы предусмотрен набор сменных зажимных цанг 1. На задний конец шпинделя станка 2 (рис. 122) навинчивают корпус 3 универсальной пневмоприставки. В шток 1 пневмоприставки ввинчивают тягу 4 патрона (рис. 121). Зажим заготовки производят при открытии крана управления подачи воздуха. Сжатый воздух, попадая через штуцер 6 и канал в штоке 1 в пневмокамеру (рис. 122), отжимает диафрагму 4 влево, которая, оттягивая шток 1, способствует зажиму заготовки. При закрытии крана управления воздух из пневмокамеры уходит в атмосферу, а сжатая пружина 7 возвращает диафрагму 4 и шток 1 в положение, указанное на чертеже, и заготовка освобождается.

Рис. 122. Универсальная пневмо-приставка: 1 - шток; 2 - шпиндель станка; 3 - корпус; 4 - диафрагма; 5 - крышка; 6 - штуцер; 7 - пружина; 8 - уплотнительное кольцо

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'