Глава IX. Станки приборостроения

Специальные станки приборостроения. В приборостроении применяют станки средних размеров и специальные станки, к которым можно отнести: высокоскоростные токарные, револьверные, настольные сверлильные, фрезерные станки, резьбонарезные станки для нарезания резьбы в отверстиях, прецизионные токарные для алмазного точения, токарные и револьверные автоматы, делительные машины и т. п.

Учитывая малые размеры и довольно жесткие допуски на изготовление большинства деталей приборов в специальных станках приборостроения, широко применяют устройства для автоматического получения размеров. Для этой цели станки снабжают регулируемыми упорами, отсчетными лимбами и оптическими устройствами точной наладки станка. Шпиндели станков по возможности разгружают от изгибающего действия ремней и выполняют точно, с тем чтобы их осевое и радиальное биение было сведено до минимума. В конструкциях зажимных устройств станков обеспечивается легкая и быстрая установка и снятие деталей с исключением значительных деформаций от действия зажимных сил.

Для обеспечения высоких точности размеров, геометрической формы и класса чистоты обработанных поверхностей ряда деталей оптико-механических и других приборов применяют алмазное точение. Алмазными резцами достигают точности цилиндрических и конических поверхностей до 0,005 мм и чистоты внешних поверхностей лицевых деталей приборов до 10-13-го класса. Это объясняется высокой твердостью алмазных резцов и сохранением их режущей способности в течение длительного срока (в ряде случаев до 200-250 ч машинного времени).

Станки для алмазного точения должны быть виброустойчивыми при скоростях резания, обеспечивающих достаточную производительность процесса и простоту конструкции узла шпинделя станка, и иметь диапазон малых подач в пределах 0,01-0,04 мм/об.

Для получения высокой точности обработки в некоторых станках для алмазного точения предусматривается тонко настраиваемое копирное устройство, которое обеспечивает направление движения продольной подачи строго параллельно оси вращения заготовки. Глубину резания устанавливают в пределах 0,02-0,2 мм, а для получения 1-го класса точности и выше глубина резания должна быть менее 0,02 мм.

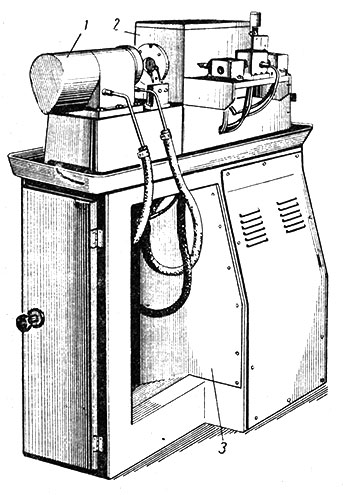

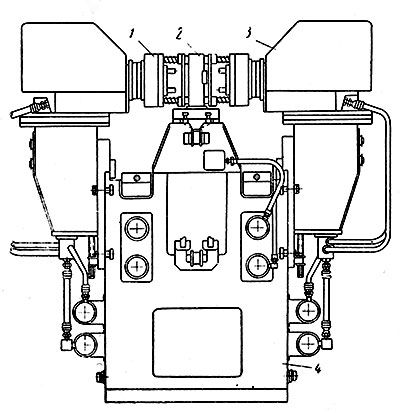

Рис. 110. Резьбонарезной полуавтомат

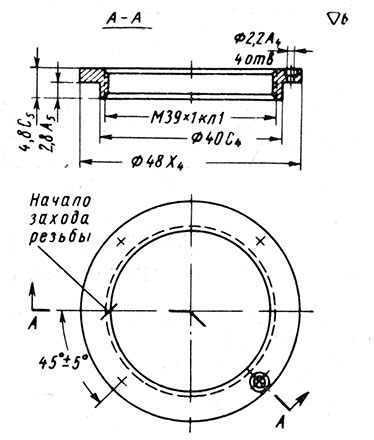

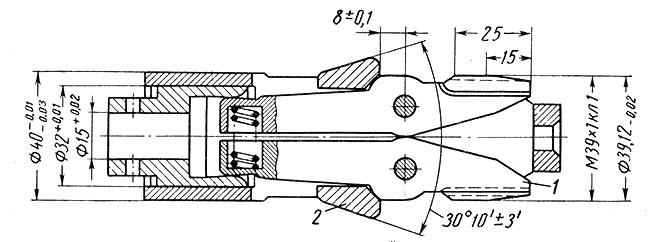

На рис. 110 представлен токарный полуавтомат для нарезания резьбы М39×1 кл. 1 в объективном кольце фотоаппарата (рис. 111). Заготовку - кольцо с четырьмя крепежными отверстиями устанавливают на передней бабке 2 (рис. 110) в определенном положении относительно шпинделя станка для получения заданного чертежом положения начала захода резьбы (45° ± 5°). Резьбу нарезают специальным регулируемым метчиком (рис. 112), состоящим из двух перьев 1, разжимаемых втулкой 2. Метчик закреплен на переднем конце шпинделя. На заднем конце шпинделя закреплен резьбовой барабан, соединенный с неподвижной маточной гайкой. В задней бабке 1 (рис. 110) расположен пневмоцилиндр прижима заготовки. Электропривод и элементы пневматического привода смонтированы в станине 3.

Рис. 111. Кольцо из латуни ЛС59-1, обрабатываемое на резьбонарезном полуавтомате

После установки заготовки на передней бабке вручную перемещают пневмозолотник и в работу вступает цилиндр прижима.

В конце хода поршня в сторону передней бабки, когда заготовка прижата, подается команда на включение электродвигателя (N = 1 квт; n = 1410 об/мин) и вращение шпинделя с метчиком и резьбовым барабаном (метчик разжат до нужных размеров). Шпиндель с метчиком получают вращение и осевую подачу. После нарезания резьбы автоматически производится реверс двигателя и возвращение шпинделя в исходное положение (перья метчика сжаты). Пневмоприжим возвращается в исходное положение, снимая нарезанную деталь тремя захватами. Приводной электродвигатель автоматически выключается.

Агрегатные станки и автоматические линии. Агрегатными называют специальные станки, которые в основном изготовляют из нормализованных узлов (агрегатов) и могут быть скомпонованы в соответствии с технологическим процессом изготовления детали. Применение нормализованных узлов сокращает сроки проектирования и изготовления агрегатных станков, снижает затраты на их изготовление. Одним из основных узлов агрегатного станка является силовая головка, которая обеспечивает вращение рабочим шпинделям и подачу режущим инструментам.

Рис. 112. Регулируемый метчик

В зависимости от конструкции механизма подачи силовые головки разделяются на механические, электромеханические, гидравлические и пневмогидравлические. В приборостроении применяют агрегатные станки с малогабаритными нормализованными силовыми головками (мощность приводного двигателя N = 0,1÷0,5 квт). Агрегатные станки применяют для сверления, зенкерования, развертывания, растачивания, нарезания резьбы, фрезерования и других работ.

Автоматическая линия механической обработки представляет собой ряд металлорежущих станков, транспортных и контрольных устройств, объединенных в одну автоматически управляемую систему. Сущность такой системы заключается в том, что заготовки автоматически устанавливаются* и зажимаются, перемещаются в рабочую зону станка, обрабатываются, а также автоматически транспортируются между станками до полного изготовления.

* (Корпусные детали обычно устанавливает оператор вручную в начале линии.)

В автоматической линии станки устанавливают в соответствии с последовательностью выполнения технологического процесса, а время обработки заготовок на отдельных станках должно быть примерно равным или кратным такту линии*. Автоматические линии станков могут быть нескольких типов. Автоматические линии из специальных станков применяют главным образом в массовом производстве, так как для перехода на обработку каждой новой детали необходимо создавать новые станки.

* (Тактом линии называют отрезок времени, за который выдается готовая деталь.)

Автоматические линии из агрегатных станков могут применяться и в серийном производстве ввиду возможности их переналадки. Автоматические линии, скомпонованные из серийных автоматизированных универсальных станков применяют в серийном производстве, так как они могут быть созданы в короткие сроки при относительно небольших затратах.

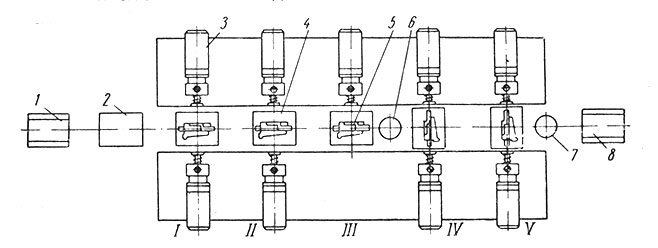

Рис. 113. Автоматическая линия станков

На рис. 113 показана компоновка переналаживаемой автоматической линии из агрегатных станков для обработки отверстий (сверление, зенкование, нарезание резьбы) в корпусных деталях приборов. В линии пять рабочих позиций (I-V), на четырех из которых имеются двусторонние агрегатные станки с гидравлическими силовыми головками 3. Станок на позиции III имеет только одну силовую головку (при необходимости на станок может быть установлена вторая головка). Заготовку 5 оператор устанавливает вручную в приспособление-спутник 4 на загрузочной позиции 2. На этой же позиции обработанная деталь снимается со спутника. Зажим заготовки и отжим детали на спутнике осуществляются гидравлически. Обработка ведется одновременно на всех рабочих позициях линии, а перемещение спутников с заготовками с позиции на позицию производится гидравлическим транспортным устройством. Для обработки заготовки с четырех сторон на линии предусмотрен стол 6 для поворота спутника на 90°. В конце линии спутник поворачивается на столе 7 еще на 90°, выталкивается на стол 8 и, спускаясь вместе с ним, возвращается под зоной обработки к столу 1. Стол 1 поднимает спутник на уровень зоны обработки, который транспортным устройством перемещается на загрузочную позицию 2. На пяти рабочих позициях автоматической линии можно одновременно обрабатывать 50-60 отверстий вследствие применения многоинструментных насадок, монтируемых на силовых головках. Для освобождения от стружки предусмотрен механический шнековый стружкоотвод. На рис. 114 показан агрегатный двусторонний станок описанной автоматической линии. Все узлы станка монтируют на станине 4. На двух гидравлических силовых головках 3 смонтированы многоинструментные насадки 1. Заготовку закрепляют в спутнике 2.

Рис. 114. Двусторонний агрегатный станок

В отличие от рассмотренной линии станков, где во время транспортирования заготовки не обрабатывают, применяют роторные линии, построенные по принципу непрерывной обработки. Роторные линии состоят из непрерывно вращающихся рабочих и транспортных роторов*. Заготовки передаются на ходу с рабочего ротора на транспортный, а с него на следующий рабочий ротор и так далее по всей линии. Количество рабочих роторов в линии соответствует числу операций технологического процесса. Таким образом, роторные автоматические линии являются наиболее производительными, так как время транспортирования заготовок почти полностью перекрывается машинным временем.

* (Рабочий ротор состоит из группы режущих инструментов и зажимных приспособлений.)

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'