Глава VIII. Обработка деталей на шлифовальных станках

§ 22. Шлифование

Шлифование представляет собой процесс резания металлов, при котором зерна режущего инструмента - шлифовального круга или бруска - срезают мельчайшие слои металла (стружки). Небольшое сечение срезаемого слоя и высокая скорость резания при шлифовании обеспечивают получение деталей с точностью обработки до 2-1-го класса и чистотой обработанной поверхности 7-9-го класса.

Как правило, шлифование является отделочным видом обработки деталей из цветных металлов и сталей как в незакаленном, так и в закаленном состоянии. Однако во многих случаях шлифование с успехом применяют для предварительной обработки. Например, шлифованием заменяют фрезерование тонких плоских заготовок и особенно тогда, когда необходимо получить хорошую плоскостность и параллельность сторон. Шлифованием удаляются неровности (остатки литников и выпоров) на литейных заготовках.

Шлифовальные инструменты характеризуются видом шлифующего материала, связкой, твердостью и структурой.

Шлифовальные материалы - зерна делятся на две группы: естественные и искусственные. К естественным материалам относят минералы: алмаз, корунд, наждак. К искусственным материалам относят: электрокорунд, карборунд (карбид кремния), карбид бора, синтетический алмаз, боразон (кубический нитрид бора).

Естественный корунд и наждак в настоящее время почти не применяют, так как по качеству они во многом уступают электрокорунду. Электрокорунд представляет собой кристаллическую окись алюминия, получаемую при плавке бокситов (руда окиси алюминия) в электропечах. При температуре 2200-2400° С из бокситов выделяются примеси, а окись алюминия кристаллизуется, образуя зерна с острыми кромками. В хороших сортах электрокорунда содержится до 99% кристаллической окиси алюминия (Аl2O3). Электрокорунд по твердости уступает только карборунду, карбиду бора и алмазу. Шлифовальные инструменты из электрокорунда применяют для обработки металлов (сталь, ковкий чугун и др.) с высоким пределом прочности при разрыве.

Карборунд является химическим соединением кремния и углерода (SiC). По твердости он уступает только карбиду бора и алмазу. Карборунд бывает двух видов: черный КЧ, содержащий не менее 95% SiC, и зеленый КЗ, содержащий не менее 97% SiC. Шлифовальные инструменты из карборунда применяют для обработки металлов и сплавов с небольшим пределом прочности при разрыве (чугун, бронзовое и алюминиевое литье, металлокерамические твердые сплавы и др.). Зеленый карборунд применяют главным образом для заточки режущих инструментов, оснащенных твердыми сплавами.

Карбид бора (В4С) является химическим соединением бора с углеродом. Карбид бора наряду с алмазом применяют для доводки режущих инструментов, оснащенных твердыми сплавами, и отверстий малых диаметров.

Боразон - кубический нитрид бора (BN) является отечественным сверхтвердым шлифовальным материалом. Алмазообразная кристаллическая структура дает боразону свойства, близкие к свойствам естественного алмаза (твердость и абразивная способность). Инструменты из боразона применяют для обработки жаропрочных, нержавеющих и других высоколегированных сталей и сплавов аустенитного класса, а также для шлифования, разрезки и доводки деталей из керамики.

Зернистость шлифовальных инструментов обозначается числом (номером), характеризующим величину абразивных зерен. Чем выше номер зернистости круга, тем больше размеры зерен. В зависимости от размеров зерен (от 3 до 2500 мк) ГОСТом 3647-59 установлены номера зернистости 200-М5. Зерно наибольшего размера имеет номер 200, наименьшего - М5. Материалы номеров 200-16 называют шлифзерном, номеров 12-3 - шлифпорошками, номеров М40-М5 - микропорошками. Для предварительного шлифования применяют более производительные крупнозернистые абразивные материалы, для окончательного шлифования - мелкозернистые.

Связки - связывающие или цементирующие вещества - применяют для соединения зерен в шлифовальный инструмент. В машиностроении и приборостроении наибольшее распространение получили шлифовальные инструменты, изготовленные на вулканитовой (органической) и керамической (неорганической) связках. Вулканитовая связка (В) состоит из каучука и серы. Вулканитовые круги эластичны, не боятся влаги и могут работать на окружных скоростях до 75 м/сек. Их широко применяют для шлифования пазов небольшой ширины, разрезки и надрезки стальных деталей в закаленном состоянии (цанги, различного рода втулки и т. п.). Керамическую (К) связку изготовляют из огнеупорной глины, полевого шпата, кварца, мела, талька и жидкого стекла. Керамические круги обладают высокой производительностью, не боятся влаги, хорошо сохраняют профиль режущих кромок, что очень важно для таких видов работ, как резьбо- и зубошлифование, шлифование фасонных поверхностей и т. п. Недостатком керамических кругов является их хрупкость, а следовательно, чувствительность к ударным и переменным нагрузкам.

В настоящее время применяют керамические связки повышенной прочности, изготовление которых освоено в Советском Союзе. Шлифовальные круги, изготовленные на этих связках, допускают окружные скорости до 50 м/сек и значительно производительнее обычных керамических кругов.

Твердостью шлифовального инструмента называется способность связки удерживать зерна от выкрашивания их из инструмента при воздействии на него внешних сил. Чем легче выкрашиваются зерна, тем мягче считается шлифовальный инструмент. От твердости круга в основном зависят производительность и качество обработки. При неправильном подборе твердости круга возможно появление "прижогов" на поверхности шлифуемой детали, что может привести к температурным деформациям и снижению точности обработки. Слишком твердый круг будет быстро "засаливаться" - в его поры будет забиваться мелкая пылевидная стружка, а затупившиеся зерна не смогут выкрашиваться, так как связка их прочно удерживает. Инструмент фактически притупился, и работа таким инструментом приведет к интенсивному тепловыделению и ухудшению качества детали. Слишком мягкий круг будет быстро "осыпаться" - зерна легко выкрашиваются, быстро теряется форма режущих кромок. В обоих случаях нужно шлифовальный инструмент часто править (затачивать), чтобы восстановить его остроту, форму и размеры.

Основным правилом выбора круга по твердости является следующее: чем выше твердость обрабатываемого материала, тем мягче должен быть круг. Однако для очень мягких металлов (медь, алюминий) необходимо применять мягкие круги, во избежание быстрого засаливания.

Степень твердости шлифовальных инструментов обозначается буквами и цифрами*: мягкие - M1, М2, М3, среднетвердые - СТ1, СТ2, СТ3 и др.

* (Цифры 1, 2 и 3 в обозначениях твердости соответственно указывают на ее возрастание.)

Структура шлифовального инструмента характеризует его плотность, т. е. количественное соотношение объемов зерен, связки и пор. Различают 12 номеров структур (1-12), которые делят на три группы: плотные (1-4), среднеплотные (5-8) и открытые (9-12). Увеличению номера структуры соответствует увеличение пористости круга. Круги с плотной структурой применяют для чистового и фасонного шлифования. Для большинства шлифовальных работ применяют круги со среднеплотной структурой. Круги с открытой структурой применяют для шлифования вязких и мягких металлов.

Шлифовальный инструмент выпускают в виде шлифовальных кругов (плоские, чашечные цилиндрические и конические, тарельчатые и др.), сегментов различного профиля, шлифовальных брусков и шкурок* шлифовальных головок - наконечников и различного рода паст. Пасты применяют для доводки режущих инструментов и отдельных деталей машин и приборов. Например, в оптико-механической промышленности производится доводка (притирка) многозаходной окулярной резьбы, что обеспечивает плавный ход окуляров. Завод-изготовитель маркирует шлифовальный инструмент с указанием всех показателей, характеризующих инструмент. Например, марка ЭБ25МЗК8 означает электрокорунд белый, зернистостью 25, твердостью М3, связка керамическая, структура № 8.

* (Шлифовальные шкурки представляют собой бумагу или хлопчатобумажные ткани, на которые наклеиваются шлифующие зерна. Шкурки применяют для ручной и машинной отделки различных деталей.)

Для обеспечения высокого качества обработки и исключения разрывов шлифовальные круги балансируют (уравновешивают) и испытывают на прочность вращением со скоростью, превышающей в 1,5 раза скорость вращения круга при эксплуатации.

Для исключения травматизма при разрыве круга во время работы он должен быть огражден прочным защитным кожухом.

Основными видами шлифования являются: наружное круглое; внутреннее круглое; бесцентровое наружное и внутреннее; специальные - резьбошлифование, зубошлифование, хонингование, суперфиниширование и др.

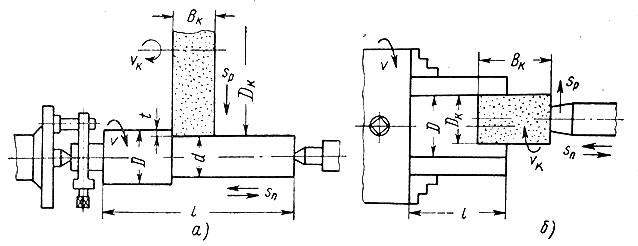

Рис. 104. Виды шлифования: а - наружное круглое; б - внутреннее

Наружное круглое шлифование, как правило, производят в центрах шлифовального станка: оно предназначено для обработки цилиндрических, конических, торцовых и фасонных наружных поверхностей. Наружное круглое шлифование с продольной подачей (рис. 104, а) осуществляют при вращательном движении шлифовального круга vk, вращательном движении заготовки v, непрерывном возвратно-поступательном движении заготовки sn (продольная подача) и периодическом поступательном движении шлифовального круга sp (установочная радиальная подача).

Глубиной резания является слой металла, снимаемый шлифовальным кругом за один продольный ход заготовки:

Глубина резания определяется величиной радиальной (поперечной) подачи sp, которая может производиться один раз за каждый ход или один раз за двойной ход. В последнем случае во время холостого хода (шлифование без радиальной подачи sp) происходит выглаживание обработанной поверхности и повышение точности обработки. При чистовом шлифовании после снятия всего припуска совершается несколько холостых ходов без поперечной подачи - "выхаживание", в процессе которого уменьшаются погрешности, вызываемые отжимом заготовки и неравномерным выкрашиванием шлифовальных зерен. При предварительном шлифовании рекомендуется t = 0,01÷0,025 мм, а при окончательном t = 0,005÷0,015 мм.

Продольной подачей sn называется величина осевого перемещения заготовки за ее один оборот. Эту подачу принято выражать в долях ширины круга sд, следовательно, sn = sдBK мм/об. Для предварительного шлифования sд = 0,3÷0,8, а для окончательного шлифования sд = 0,2÷0,4.

Скорость вращения заготовки

где D - диаметр заготовки в мм;

n - число оборотов заготовки в минуту.

Скоростью резания считается линейная скорость шлифовального круга

где Dк - диаметр шлифовального круга в мм;

nк - число оборотов шлифовального круга в минуту.

Скорость вращения заготовки v = 15÷30 м/мин, скорость вращения шлифовального круга vK = 20÷35 м/сек, т. е. vK ≈ (60÷100) v.

Наружное круглое шлифование можно также производить с поперечной подачей методом врезания. При этом методе ширина круга должна быть больше длины шлифуемой поверхности, поперечная подача круга осуществляется непрерывно, пока не будет снят весь припуск на шлифование. При шлифовании цилиндрических поверхностей производится также продольное перемещение заготовки, что обеспечивает равномерный износ круга по всей образующей, а также хорошее качество и точность обработанной поверхности. Этим же методом производят шлифование фасонных поверхностей шлифовальным кругом соответствующего профиля (продольное перемещение заготовки не производится).

Внутреннее круглое шлифование (рис. 104, б) предназначено для обработки цилиндрических и конических отверстий, а также торцовых поверхностей. Шлифуемые заготовки закрепляют в кулачковых или цанговых патронах. Заготовка имеет вращательное движение v, шлифовальный круг - вращательное движение vk, непрерывную продольную подачу sn и периодическую радиальную подачу sp. Для получения необходимой скорости круга vK диаметр круга должен быть возможно большим, поэтому рекомендуется DK = (0,7÷0,9)D (DK - диаметр круга, D - диаметр заготовки в мм).

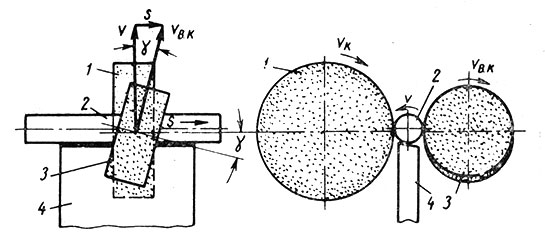

Рис. 105. Схема бесцентрового наружного шлифования

Бесцентровое наружное круглое шлифование может производиться двумя методами: на проход и врезанием. Бесцентровое наружное шлифование на проход (рис. 105) предназначено для шлифования цилиндрических заготовок, главным образом длинных, которые невозможно шлифовать в центрах. Заготовку 2 устанавливают на опорный нож 4 и пропускают между шлифовальным кругом 1 и ведущим (направляющим) кругом 3. Расстояние между кругами равно D-2t (D - диаметр заготовки, t - глубина резания в мм).

Шлифовальный круг, изготовляемый на керамической связке, вращается со скоростью 25-35 м/сек; ведущий круг изготовляют на вулканитовой связке, что повышает сцепляемость круга с заготовкой и обеспечивает их обкатку почти без проскальзывания. Скорость ведущего круга vв.к = 20÷50 м/мин. Шлифовальный круг, имея значительно большую скорость, чем ведущий круг и заготовка, проскальзывает относительно заготовки и шлифует ее. Для создания продольной подачи s ведущий круг поворачивается относительно шлифовального на угол γ = 1÷4°. Скорость вращения заготовки v = vв.кcos γ, так как cos γ ≈ 1, то v≈vв. к. Величина продольной подачи заготовки s = vв.к sin γ. Из этой формулы видно, что при определенной скорости ведущего круга vв. к подача s будет больше с увеличением угла скрещивания осей кругов у. С увеличением подачи s повышается производительность обработки, но увеличивается шероховатость обработанной поверхности. Следовательно, для предварительного шлифования угол у должен быть больше, а для окончательного шлифования меньше.

Для шлифования заготовок с буртиками, или имеющих наружные конические или фасонные поверхности, применяют бесцентровое шлифование методом врезания (сближение кругов в результате поперечной подачи ведущего круга). Круги должны быть шире длины шлифуемой поверхности, и иметь соответствующий профиль.

Бесцентровое внутреннее шлифование обеспечивает хорошую концентричность шлифуемого отверстия с наружной цилиндрической поверхностью. Шлифование производят кругом, находящимся в отверстии заготовки, направление и вращение заготовки осуществляется наружными ведущими роликами.

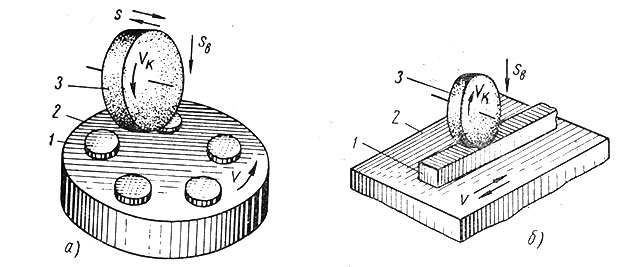

Рис. 106. Схема плоского шлифования периферией круга: а - на станке с круглым столом; б - на станке с прямоугольным столом: 1 - заготовки; 2 - стол; 3 - шлифовальный круг

Плоское шлифование предназначено для обработки плоскостей и может производиться периферией (рис. 106, а и б) или торцом круга (рис. 107, а и б). Плоскошлифовальные станки бывают с прямоугольным или круглым столом. Круглые столы обычно представляют собой электромагнитные плиты, на которые устанавливают заготовки. На плоскошлифовальных станках с прямоугольным столом заготовки устанавливают на специальных электромагнитных плитах, которые, в свою очередь, закрепляют на столе станка. В обоих случаях при пропускании постоянного тока через катушки электромагнита заготовки удерживаются им настолько прочно, что можно успешно производить шлифование.

Применение электромагнитных плит и столов дает возможность одновременно шлифовать несколько заготовок и значительно уменьшает время на закрепление и освобождение деталей из стали и других сплавов, которые могут намагничиваться.

При шлифовании на плоскошлифовальных станках с прямоугольным столом круг осуществляет вращательное движение со скоростью vK, а заготовки вместе со столом совершают возвратно-поступательное движение со скоростью v. Если ширина круга (рис. 106, б) или его диаметр (рис. 107, а) меньше ширины обрабатываемой поверхности, то в конце каждого хода стола производится периодическая поперечная подача s круга или стола с заготовками. Для снятия всего припуска, оставленного на шлифование, шлифовальному кругу сообщается вертикальная подача sв в конце прохода всей ширины заготовки или суммарной ширины при одновременной обработке нескольких заготовок (величина sв равна глубине резания t).

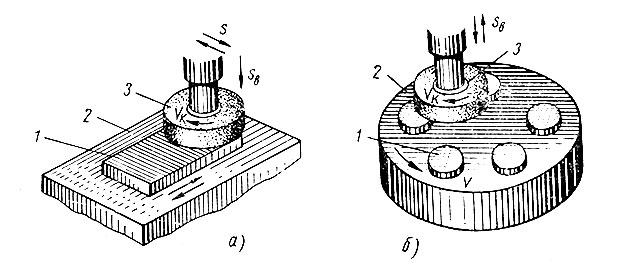

Рис. 107. Схема плоского шлифования торцом круга: а - на станке с прямоугольным столом; б - на станке с круглым столом: 1 - заготовки; 2 - стол; 3 - шлифовальный круг

При шлифовании на плоскошлифовальных станках с круглым столом (рис. 106, а и 107, б), кроме круга, вращаются и заготовки со столом станка со скоростью v. Для снятия всего припуска кругу дается периодическая вертикальная подача sв. Если размер заготовки не перекрывается шириной шлифовального круга, то кругу сообщается его подача s.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'