Глава VII. Обработка зубчатых колес

§ 20. Зубонарезание и зубонакатывание

Нарезание зубьев на зубчатых колесах можно осуществить фрезерованием, долблением, строганием, шлифованием и другими способами*. Профиль зуба можно получить двумя методами: копированием профиля режущего инструмента (метод деления) и обкатом (метод огибания).

* (Зубья можно образовать протягиванием и пластическим деформированием - накатыванием в холодном и горячем состоянии обрабатываемого металла.)

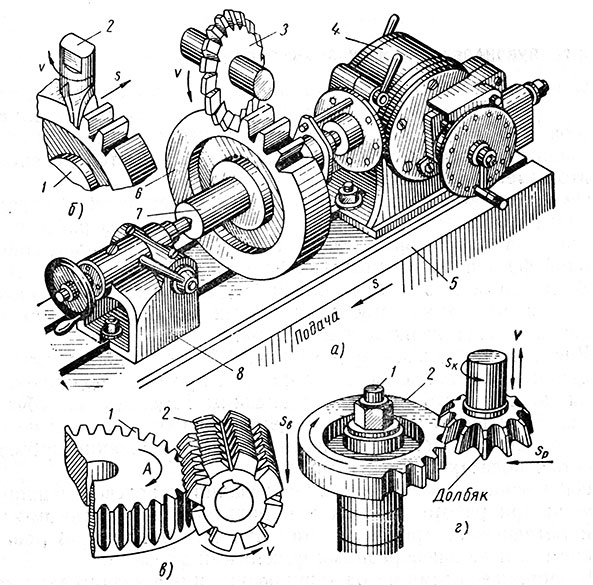

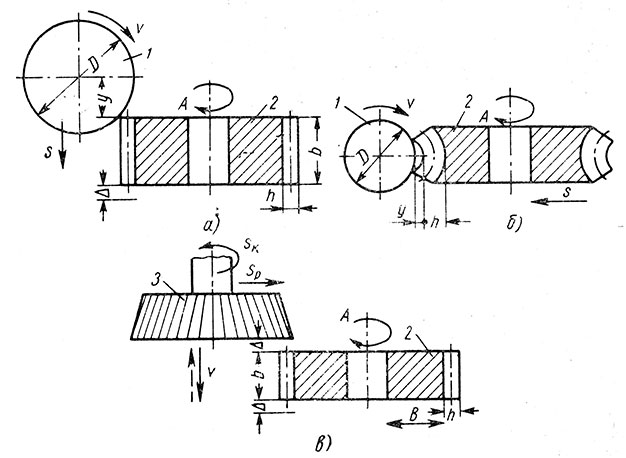

По методу копирования профиля инструмента зубья нарезают дисковой модульной фрезой на универсально-фрезерных и специальных зубофрезерных станках (рис. 96, а) и пальцевой модульной фрезой на вертикально-фрезерных станках (рис. 96, б). В обоих случаях впадины образуются последовательно каждая в отдельности. В качестве делительных механизмов применяют различного рода делительные головки.

Рис. 96. Способы изготовления зубчатых колес: а - фрезерованием дисковой модульной фрезой; б - фрезерованием пальцевой модульной фрезой: 1 и 6 - обрабатываемые заготовки; 2 и 3 - фрезы; 4 - делительная головка; 5 - стол станка; 7 - оправка; 8 - задняя бабка; в - фрезерованием червячной фрезой: 1 - заготовка; 2 - червячная фреза; г - долблением: 1 - оправка; 2 - заготовка

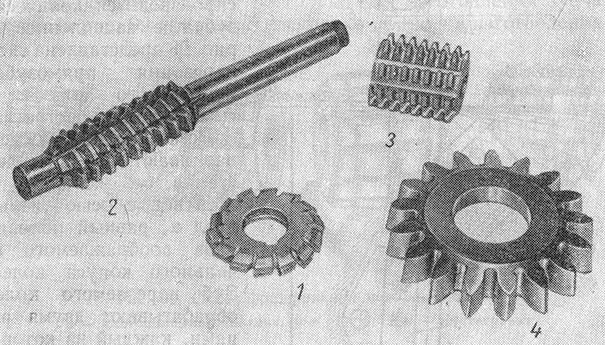

Дисковая модульная фреза 1 (рис. 97) представляет собой затылованную фасонную фрезу, у которой профиль зуба такой же, какой должен быть профиль у впадины нарезаемого зубчатого колеса. Пальцевую модульную фрезу в приборостроении не применяют, так как она предназначена для фрезерования зубьев на зубчатых колесах большого модуля.

Назначение элементов режима резания и подсчет машинного времени при работе дисковыми и пальцевыми модульными фрезами методически производят так же, как и для фрезерования дисковыми и пальцеобразными фасонными фрезами.

В настоящее время метод копирования имеет значительно меньшую область применения, чем метод обката, в силу присущих ему недостатков: невысокой точности (8-9-я степень точности), являющейся следствием погрешностей, возникающих в процессе деления, а также неточности профиля инструмента и меньшей производительности вследствие потерь на холостые движения после окончания фрезерования каждой впадины зубчатого колеса.

Процесс образования зубьев по методу обката заключается в том, что на специальном зубообрабатывающем станке воспроизводят зубчатое зацепление, элементами которого являются режущий инструмент и заготовка. В результате непрерывного взаимного обката режущего инструмента и заготовки на последней нарезают зубья.

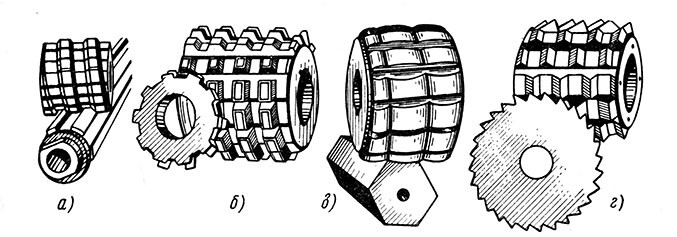

По методу обката работают червячные фрезы, долбяки (рис. 97), зубострогальные резцы и др.

Рис. 97. Зуборезные инструменты: 1 - дисковая модульная фреза; 2 и 3 - червячные фрезы; 4 - долбяк

На рис. 96, в дана схема нарезания прямозубого цилиндрического колеса 1 червячной фрезой 2. Воспроизводится червячное зацепление. Червячная фреза имеет элементы червяка - трапецеидальный профиль с несколько увеличенной высотой (h = 2,5 m).

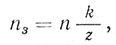

Поскольку червячная фреза является фасонной, то у нее зуб затылован, причем точные червячные фрезы затылуют шлифованием. Червячная фреза и заготовка кинематически связаны таким образом, чтобы передаточное отношение между ними было такое же, как у червячной передачи  , т. е. за один оборот червячной фрезы заготовка должна повернуться на К зубьев в направлении движения обката А, где К - число заходов червячной фрезы.

, т. е. за один оборот червячной фрезы заготовка должна повернуться на К зубьев в направлении движения обката А, где К - число заходов червячной фрезы.

Кроме главного движения (скорость резания у), фреза имеет вертикальную подачу sв, и когда фреза опустится, пройдя весь венец заготовки, все зубья на зубчатом колесе будут нарезаны. Зубофрезерные станки, работающие по такой схеме, являются полуавтоматами, трудоемкость их обслуживания невелика (один рабочий может одновременно управлять тремя-четырьмя станками). Непрерывность нарезания зубьев и возможность многостаночного обслуживания являются основными факторами более высокой производительности метода обката по сравнению с методом копирования.

На рис. 96, г показана схема нарезания прямозубого цилиндрического колеса дисковым долбя ком. Заготовку 2 закрепляют на оправке 7, жестко связанной со столом зубодолбежного станка, от которого она получает движение обката А. Долбяк, представляющий собой закаленное и отшлифованное зубчатое колесо с эвольвентным профилем зубьев, имеет главное - возвратно-поступательное движение (скорость резания v) и круговую подачу sK. В отличие от зубчатого колеса у долбяка зубья большой высоты (чтобы получился зазор между основаниями впадин долбяка и наружной цилиндрической поверхностью заготовки), а для резания на них делают передний и задний углы. При зубодолблении воспроизводится цилиндрическое зубчатое зацепление. Долбяк и заготовка кинематически связаны, вследствие чего их линейные скорости по делительным окружностям одинаковы. Врезание долбяка в заготовку на высоту зуба производят при его радиальной подаче sp (при одновременном обкате). Зубчатые колеса с модулем m≤2 мм нарезают за один проход, т. е. для того, чтобы колесо было полностью нарезано, оно должно повернуться на угол, соответствующий врезанию долбяка (угол врезания), и еще совершить один полный оборот. Зубчатые колеса с модулем m>2 мм нарезают за два-три прохода, т. е. они будут изготовлены соответственно за два-три оборота плюс поворот на угол врезания.

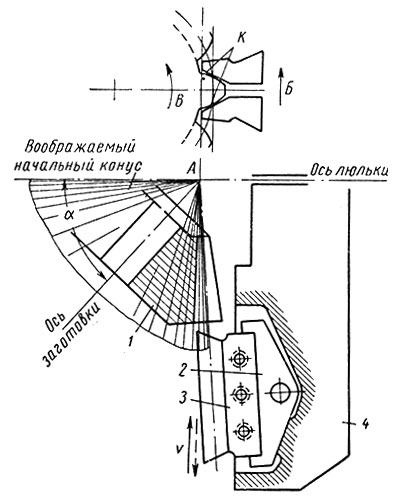

Рис. 98. Схема нарезания прямозубого конического колеса: 1 - заготовка; 2 - откидная державка; 3 - резец; 4 - люлька

При нарезании конических зубчатых колес воспроизводится коническое зубчатое зацепление. На рис. 98 представлена схема нарезания прямозубого конического колеса на специальном зубострогальном станке. Заготовку устанавливают в шпиндель станка, ось которого составляет с осью люльки угол а, равный половине угла воображаемого начального конуса колеса. Зуб нарезаемого колеса обрабатывают двумя резцами, каждый из которых в процессе обката оформляет одну из боковых сторон зуба. Резцы расположены на люльке, которая представляет собой часть конусного или плоского (воображаемого) зубчатого колеса, а сами резцы, имеющие прямолинейные режущие кромки K, в процессе обката представляют собой боковые стороны зубьев этого колеса. Для осуществления строгания резцы закрепляют на откидных державках, имеющих возвратно-поступательное движение. При рабочем ходе одного из резцов (движение по стрелке v в направлении точки A), другой резец движется в обратном направлении, причем откидная державка отводит его от обрабатываемой поверхности заготовки. Это исключает трение резца о заготовку при обратном ходе. Люлька и шпиндель станка кинематически связаны между собой, в результате чего обеспечивается обкат воображаемого плоского зубчатого колеса и заготовки. При обкаточном движении (вращательные движения Б люльки и В заготовки) и возвратно-поступательном движении v прямолинейная режущая кромка резца образует боковую поверхность зуба колеса. После обработки одного зуба люлька и заготовка автоматически реверсируются, и в конце их обратного движения делительный механизм станка поворачивает заготовку на следующий зуб. Так последовательно производится обработка всех зубьев изготовляемого колеса, после чего станок автоматически выключается (станок работает по полуавтоматическому циклу).

По методу обката зубчатые колеса могут быть изготовлены с 8-6-й степенью точности - фрезерованием, долблением, строганием, и с 6-5-й степенью точности - шевингованием и шлифованием.

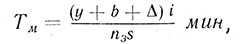

Рис. 99. Схема фрезерования методом обката: а - многошлицевого валика; б и г - фрез; в - шестигранника

Метод обката пригоден не только для изготовления зубчатых колес. На рис. 99 приведено несколько примеров изготовления деталей червячными фрезами. В указанных случаях некоторую трудность представляет собой определение профиля зуба и изготовление червячной фрезы. Расчет профиля зуба производится по точкам, как для лекальных кривых, а в отдельных случаях профиль зуба подбирают и корректируют опытным путем.

Зуборезный инструмент изготовляют из быстрорежущих сталей твердостью HRC 62-65.

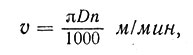

При нарезании цилиндрических зубчатых колес (рис. 100, а) червячной фрезой глубиной резания t является глубина впадины между зубьями, если обработка производится за один проход (t = h = 2,2m).

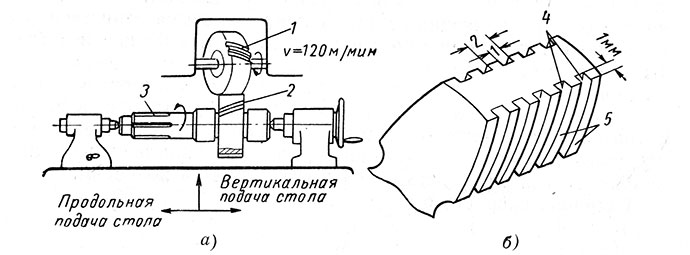

Рис. 100. Схемы нарезания зубчатых колес: а - цилиндрического - червячной фрезой; б - червячного - червячной фрезой; в - цилиндрического - долбяком: 1 - червячные фрезы', 2 - заготовки; 3 - долбяк

Подачей s называется перемещение фрезы в миллиметрах за один ее оборот (в осевом направлении). При чистовой обработке рекомендуется s = 0,3÷2,0 мм/об. При нарезании червячных колес (рис. 100, б) подачей s будет перемещение заготовки в миллиметрах за ее один оборот (в радиальном направлении).

Скорость резания

где D - наружный диаметр червячной фрезы в мм;

n - число оборотов фрезы в минуту.

Зубофрезерный инструмент конструктивно сложен, трудоемок в изготовлении и переточке, следовательно, назначаемая стойкость должна быть значительно выше, чем для простых инструментов (рекомендуется Т = 90÷420 мин).

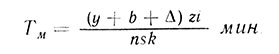

Машинное время при обработке цилиндрических колес червячной фрезой (рис. 100, а),

где y - величина пути врезания в мм (как и для цилиндрического фрезерования  ;

;

b - ширина венца нарезаемого колеса в мм;

Δ - величина пути перебега в мм;

i - число проходов;

n3 - число оборотов заготовки в минуту;

s - подача в мм за оборот заготовки.

Из формулы передаточного отношения воспроизводимой червячной передачи

где n - число оборотов фрезы в минуту;

k - число заходов червячной фрезы;

z - число зубьев нарезаемого колеса.

Подставив значение n3 в формулу машинного времени, получим

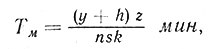

Аналогично определяется машинное время при обработке червячных колес червячными фрезами (рис. 100, б):

где y - величина пути врезания в мм (y ≈ 0,3h);

h = 2,2m - высота зуба колеса в мм.

Долбяками на зубодолбежных станках можно изготовлять цилиндрические зубчатые колеса с прямым зубом, колеса же с винтовым зубом можно изготовлять только при наличии специальных винтовых направляющих. Зубодолбление является единственным способом изготовления многовенцовых зубчатых блоков и зубчатых колес с внутренним зацеплением. На рис. 100, в дана схема изготовления цилиндрического зубчатого колеса с прямым зубом долбяком. Скоростью резания v является скорость возвратно-поступательного движения долбяка, которое осуществляется посредством кривошипно-шатунного механизма. При движении вниз долбяк производит резание, ход вверх является холостым.

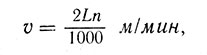

Величина скорости резания

где L = b + 2Δ - длина хода долбяка в мм;

b - ширина венца нарезаемого колеса в мм;

Δ - величина перебега долбяка (Δ = 2÷3 мм);

n - число двойных ходов долбяка в минуту.

Круговой подачей sK называется величина перемещения долбяка по делительной окружности за один двойной ход. Этой же величине равно перемещение заготовки в направлении движения обката А. Величину круговой подачи sK в каждом конкретном случае устанавливают в зависимости от заданной точности, требуемого качества обработанной поверхности, числа зубьев долбяка и модуля нарезаемого зубчатого колеса.

Радиальной подачей sp (движение врезания долбяка) называется перемещение долбяка в радиальном направлении за один двойной ход. Обычно sp = (0,1÷0,2)sK мм/дв. ход.

Возвратно-поступательное движение В осуществляется нарезаемым зубчатым колесом вместе со столом станка синхронно с числом двойных ходов долбяка n. При движении долбяка вниз, когда производится резание, заготовка подводится к нему, при обратном ходе долбяка заготовка от него отводится. Усложнение конструкции станка для движения В оправдывается уменьшением износа долбяка (при обратном ходе отсутствует трение долбяка о заготовку) и повышением его стойкости.

Машинное время при зубодолблении складывается из времени врезания долбяка на всю глубину впадины и времени обката с полной высотой зуба:

где h - полная высота зуба нарезаемого колеса в мм;

n - число двойных ходов долбяка в минуту;

sp - радиальная подача в мм/дв. ход;

m - модуль нарезаемого колеса в мм;

z - число зубьев нарезаемого колеса;

i - число проходов;

sK - круговая подача в мм/дв. ход.

Рис. 101. Схема шевингования зубчатых колес (а) и элементы зуба шевера (б): 1 - шевер; 2 - обрабатываемое зубчатое колесо; 3 - оправка; 4 - канавки; 5 - режущие кромки

Высокие скорости и требования к кинематической точности зубчатых передач в современных приборах требуют повышенной точности профиля зубьев, хорошего качества рабочих поверхностей и бесшумной работы. Эти повышенные требования не обеспечиваются фрезерованием, долблением и строганием, поэтому после указанных способов зубонарезания зубчатые колеса подвергают отделке каким-либо из следующих способов: шевингованием, шлифованием, притиркой, прикаткой и др. Для облегчения ввода зубьев во впадины при их осевом смещении применяют зубозакругление на специальных станках. После шевингования незакаленные зубчатые колеса имеют 5-6-ю степень точности и 7-9-й класс чистоты обработанной поверхности зубьев. В качестве режущего инструмента применяют дисковый шевер - закаленное зубчатое колесо, зубья которого имеют неглубокие прямоугольные канавки 4, образующие режущие кромки 5 (рис. 101, б). Шевингование (рис. 101, а) производят на специальных зубоотделочных станках. Шевер закрепляют в шпинделе станка и приводят во вращение от приводного электродвигателя через цепь главного движения. Обрабатываемое зубчатое колесо, закрепленное на оправке, свободно устанавливают в центрах двух бабок на столе станка.

Для отделки прямозубого колеса применяют косозубый шевер; для его зацепления с колесом необходимо повернуть шпиндельную бабку на угол наклона зуба шевера. Теперь шевер и обрабатываемое зубчатое колесо образуют винтовую зубчатую передачу, которая характеризуется повышенным скольжением режущих кромок зубьев шевера вдоль поверхностей зубьев колеса. Ведущим в передаче является шевер. Столу станка сообщают возвратно-поступательное движение вдоль оси заготовки с длиной хода, примерно равной ширине венца (длине зуба). В конце каждого хода столу сообщается радиальная (вертикальная) подача для сближения (врезания) шевера с заготовкой.

В процессе обката шевера и заготовки режущие кромки зубьев шевера, скользя вдоль зубьев колеса, соскабливают с них тонкие волосовидные стружки (толщиной 0,002-0,005 мм). Величина относительного скольжения профиля зуба шевера и профиля зуба колеса будет скоростью резания. Припуск под шевингование оставляется 0,08-0,2 мм (на толщину зуба). Процесс шевингования колес средней величины длится 40-80 сек. Угол скрещивания осей шевера и обрабатываемого колеса должен быть в пределах 10-15°. Зубчатые колеса с винтовым зубом могут шевинговаться как косозубым, так и прямозубым шевером.

Шлифование зубьев цилиндрических колес можно производить методом копирования профиля (фасонным шлифовальным кругом) и методом обката (многониточным червячным шлифовальным кругом). В первом случае круг имеет форму впадины. Ему сообщается вращательное и возвратно-поступательное движения вдоль впадины шлифуемого колеса. После окончания шлифования каждой впадины круг выводится, производится деление и переход к шлифованию следующей впадины. Правка круга для сохранения правильности профиля производится по шаблону. Многониточный червячный шлифовальный круг имеет вид червячной фрезы диаметром 200-300 мм и более (без стружечных канавок), при шлифовании которым воспроизводится червячное зубчатое зацепление. Шлифованием можно отделывать нарезанные зубчатые колеса, а мелкомодульные нарезать на цилиндрической заготовке. Кроме нарезания, зубчатые колеса получают также накатыванием и волочением. Накатывание может осуществляться как в горячем, так и в холодном состоянии. В качестве накатных инструментов применяют зубчатые валки и рейки, изготовленные из закаленной легированной стали.

В приборостроении применяют главным образом холодное накатывание мелкомодульных колес (с модулем от 0,3 до 1 мм) двумя или тремя зубчатыми валками. Процесс накатывания заключается в пластическом деформировании заготовки вдавливанием зубьев накатных валков.

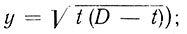

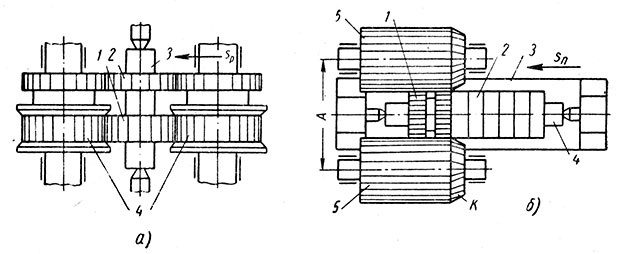

Деление заготовки в процессе накатывания может быть свободным или принудительным. При свободном делении вращение заготовки осуществляется из-за трения между заготовкой и зубьями валков. Этот способ накатывания зубьев дает меньшую точность и худшее качество накатанных поверхностей, чем способ принудительного деления. При принудительном делении (рис. 102) заготовку и валки кинематически связывают посредством делительного колеса, имеющего такое же число зубьев, как и накатываемое колесо.

Рис. 102. Схемы накатывания зубчатых колес: а - с радиальной подачей: 1 - накатываемая заготовка; 2 - делительное колесо; 3 - оправка; 4 - накатные валки: б - с продольной подачей: 1 - делительное колесо; 2 - накатываемые заготовки; 3 - стол станка; 4 - оправка; 5 - накатные валки

При накатывании единичных заготовок применяют способ радиального сближения валков 4 при подаче sD (рис. 102, а) до момента получения нужных размеров зуба колеса. Способ продольной подачи (рис. 102, б) применяют для накатывания нескольких заготовок 2, установленных вместе с делительным колесом 1 на оправке 4. Накатные валки 5, имеющие заборный конус К, устанавливают на расстоянии А между центрами, которое должно обеспечить требуемые размеры зуба накатываемых колес. После выхода делительного колеса 1 из зацепления с валками 5 его роль выполняют уже накатанные колеса. Способ накатывания с продольной подачей более производителен и дает более высокую точность.

Мелкомодульные зубчатые колеса накатывают на обычных токарных станках, оснащенных специальными накатными головками. Зубчатые колеса средних размеров и модулей накатывают на специальных накатных станках.

Накатывание зубчатых колес имеет следующие преимущества:

- производительность выше в 8-10 раз по сравнению с фрезерованием червячной фрезой;

- накатанные зубчатые колеса обладают более высокой прочностью и износостойкостью, чем нарезанные;

- значительная экономия материала.

Точность зубчатых колес, накатанных с принудительным делением, соответствует 7-8-й степени. Чистота поверхности достигает 7-8-го класса.

Волочение применяют в приборостроении для изготовления мелкомодульных зубчатых колес. Этот способ образования зубьев заключается в том, что пруток соответствующего диаметра в холодном состоянии протягивают через глазок фильера, образованного из нескольких профильных роликов. Затем спрофилированный пруток разрезают на зубчатые колеса требуемой ширины венца.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'