§ 19. Процесс резания при протягивании и режущий инструмент

Производительность любого вида обработки резанием прежде всего определяется суммарной активной длиной режущих кромок. В этом отношении на одном из первых мест стоит протягивание, осуществляемое многозубыми инструментами - протяжками.

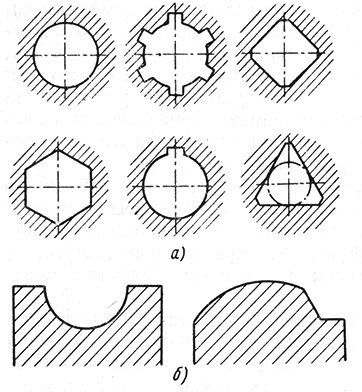

Рис. 93. Примеры протягиваемых профилей: а - отверстий; б - наружных поверхностей

Протягивание применяют для обработки отверстий различного профиля (рис. 93, а), а также наружных поверхностей (рис. 93, б). Протягиванием можно изготовлять детали с точностью обработки до 3-2-го класса и чистотой поверхности до 6-8-го, а в отдельных случаях и до 9-го класса. Несмотря на большую сложность и трудоемкость изготовления протяжки рентабельны и широко используют в серийном и массовом производстве.

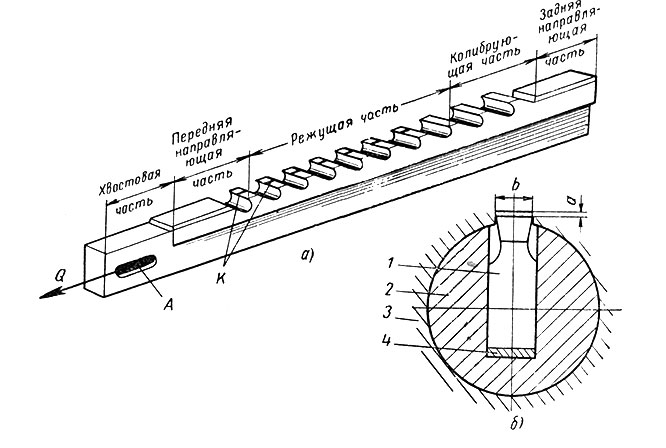

Процесс резания при протягивании. На рис. 94, а показана шпоночная протяжка, которая предназначена для образования шпоночных пазов в деталях типа втулок. Хвостовая часть (хвостовик), имеющая замок A, служит для закрепления протяжки в тяговом патроне протяжного станка*. Передняя направляющая часть обеспечивает направление режущих зубьев протяжки в начале работы. На режущей части протяжки расположены зубья, высота которых последовательно увеличивается на толщину срезаемого слоя а = sz, называемой также подачей на зуб. Каждый режущий зуб срезает слой металла толщиной а и шириной b (рис. 94, б).

* (Протяжные станки, предназначенные специально для протягивания, сообщают протяжке только одно продольное перемещение при рабочем ходе в направлении тяговой силы Q.)

Рис. 94. Схема протягивания шпоночного паза: а - шпоночная протяжка; б - схема резания: 1 - протяжка; 2 - направляющая втулка; 3 - заготовка; 4 - прокладка

Для облегчения образования стружки на режущих зубьях делают стружкоразделительные канавки K, расположенные в шахматном порядке. Профиль канавок делают обычно полукруглым шириной 0,5-1,5 мм и глубиной 0,5-1 мм. С помощью калибрующих зубьев обработанная поверхность должна получить окончательные размеры, точность и требуемый класс чистоты.

Зубья калибрующей части не имеют стружкоразделительных канавок, по форме и размерам соответствуют последнему режущему зубу. Фактически калибрующие зубья не режут, а зачищают (калибруют) обработанную поверхность. Задняя направляющая служит для направления протяжки в конце рабочего хода и сохранения стабильности ее положения до выхода из заготовки. Силой Q протяжка протаскивается через неподвижную заготовку, а по окончании обработки готовая деталь снимается и протяжка возвращается в исходное положение для протягивания следующей заготовки.

В отличие от протяжки прошивка проталкивается через заготовку (сила Q приложена к концу прошивки) и работает на сжатие (протяжка работает на растяжение). Это требует некоторых конструктивных особенностей у прошивки: у нее отсутствует хвостовая часть, отношение длины круглой прошивки к ее диаметру должно быть не более

Все закономерности процесса образования стружки при точении и других видах обработки металлов резанием справедливы и для протягивания. При протягивании снимается стружка небольшой толщины (sz = 0,02÷0,2 мм/зуб), сильно деформированная. Впадины между зубьями протяжки или прошивки должны быть достаточны для свободного размещения стружки. При обработке деталей из сталей образуется нарост, увеличивающий шероховатость обработанной поверхности.

Благоприятные условия для протягивания создает применение в обильном количестве соответствующей смазочно-охлаждающей жидкости. Например, при протягивании деталей из сталей применяют сульфофрезол (10-15 л/мин при внутреннем протягивании, 30-40 л/мин при наружном).

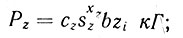

Сила резания для протяжек с прямыми зубьями определяется по формулам:

для цилиндрических протяжек

для шпоночных протяжек

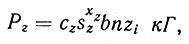

для многошлицевых протяжек

где D - диаметр окончательного отверстия в мм;

zi - число одновременно работающих зубьев;

b - величина шпоночного паза или шлица в мм;

n - число шлицев в отверстии.

Зубья протяжки изнашиваются как по передним, так и по задним поверхностям. Признаком затупления является увеличение шероховатости обработанной поверхности, соответствующее допускаемому износу зубьев по задним поверхностям: h3 = 0,2 мм для цилиндрических протяжек, h3 = 0,3 мм для шлицевых и шпоночных протяжек.

Стойкость протяжек Т = 120÷160 мин. Скорость резания при протягивании небольшая (1-12 м/мин) и лимитируется требованиями к шероховатости обработанной поверхности. Увеличение скорости резания не дает заметного увеличения производительности, так как вспомогательное время значительно больше машинного.

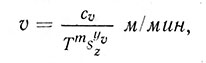

Скорость резания при протягивании

где cv - коэффициент, характеризующий условия обработки;

Т - стойкость протяжки в мин;

m и y0 - показатели степеней.

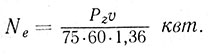

Мощность, необходимая на резание,

Мощность приводного электродвигателя протяжного станка

где η - к. п. д. станка (η = 0,75÷0,9).

Машинное время при работе одной протяжкой

где Lp - путь протяжки при рабочем ходе в мм*;

k - коэффициент, учитывающий обратный ход протяжки (k = 1,15÷1,5; у протяжных станков применяют гидропровод с дифференциальным цилиндром и поэтому скорость обратного хода в несколько раз больше скорости рабочего хода);

v - скорость резания в м/мин.

* (Lp = L + lp + lК + l, где L - длина протягиваемого отверстия; lР - длина режущей части протяжки; lК - длина калибрующей части; l - длина перебегов (l = 10÷20 мм).)

Методика расчета основных элементов протяжек. Протяжка является специальным инструментом, предназначенным для обработки определенной поверхности (по форме и размерам). При проектировании каждую протяжку рассчитывают. По типу протягиваемых отверстий протяжки бывают цилиндрические, шпоночные, многошлицевые, фасонные, комбинированные (цилиндрические и шлицевые).

Протяжки изготовляют из быстрорежущих сталей и легированной стали ХВГ. В последнее время стали применять протяжки, оснащенные твердыми сплавами.

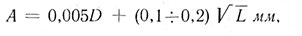

При предварительной обработке отверстий сверлом или зенкером на протягивание оставляется припуск

где A - припуск на диаметр в мм;

D - диаметр окончательного отверстия в мм;

L - длина протягиваемого отверстия в мм.

Для многогранных отверстий диаметр исходного отверстия под протягивание должен быть равен диаметру вписанной окружности. Для шпоночных и шлицевых протяжек припуском на сторону (на радиус) является глубина шпоночного паза или шлица.

Подачу на зуб sz выбирают из таблиц в зависимости от типа протяжки и вида обрабатываемого материала (sz = 0,02÷0,2 мм/зуб).

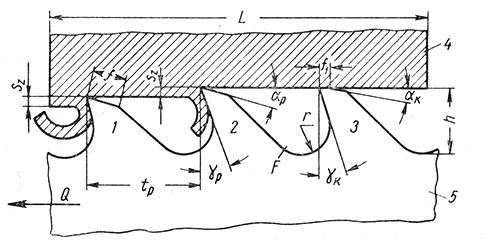

Рис. 95. Геометрические элементы зуба протяжки: 1 и 2 - режущие зубья; 3 - калибрующий зуб; 4 - заготовка; 5 - протяжка

Передний угол у выбирают в зависимости от твердости обрабатываемого материала (рис. 95):

γp = 5÷20° у режущих зубьев; γк = -10÷+20° у калибрующих зубьев.

Задний угол у протяжек делают небольшой, чтобы уменьшение размеров при переточках было бы минимальным: αр = 3÷4° у режущих зубьев; αк = 1÷2° у калибрующих зубьев и ленточка f1 = 0,05÷0,2 мм, где α = 0.

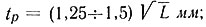

Шаг зубьев протяжки рассчитывают в зависимости от длины протягиваемого отверстия L: шаг режущих зубьев  шаг калибрующих зубьев tK = (0,6÷0,7)tp мм.

шаг калибрующих зубьев tK = (0,6÷0,7)tp мм.

Остальные элементы зуба и впадины: h = 0,4tp; f = 0,3tp; r = 0,5h.

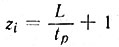

При расчете шага зубьев следует иметь в виду, что число одновременно работающих зубьев  должно быть не менее трех.

должно быть не менее трех.

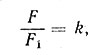

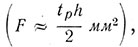

Заполняемость впадины стружкой проверяют по следующему отношению:

где F - площадь впадины в мм2

F1 - площадь продольного сечения слоя, срезаемого одним зубом, в мм2 (F1 = La мм2).

Коэффициент k принимают в пределах 3-6, причем меньшие значения k используют для протягивания хрупких материалов, дающих "сыпучую" стружку, легко размещающуюся во впадинах. Чем вязче обрабатываемый материал, тем больше должна быть величина коэффициента k.

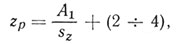

Число зубьев протяжки рассчитывают по формулам: число режущих зубьев

где А1 - припуск под протягивание (на сторону) в мм; число калибрующих зубьев zK = 4÷8

Большее количество калибрующих зубьев берут в тех случаях, когда протяжка рассчитывается на большой срок службы (при переточках калибрующие зубья последовательно переходят в режущие), а также для протягивания более точных и чистых отверстий.

Линейные размеры частей протяжки рассчитывают или выбирают из следующих соображений:

длина режущей части lp = zptp мм*; длина калибрующей части lK = zKtK мм; длина передней направляющей части берется равной диаметру обрабатываемого отверстия, а поперечные размеры и форма должны соответствовать размерам и форме исходного отверстия; длина задней направляющей берется равной 20-25 мм; размеры хвостовиков стандартизированы.

* (Если по расчету общая длина протяжки получается более 1-1,5 м, то проектируют комплект протяжек, между которыми распределяют общий припуск на обработку.)

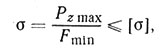

Проверочный расчет протяжки на прочность производят по формуле

где σ - напряжение в протяжке в кГ/мм2;

Рzmax - максимальная величина силы резания в кГ (при максимальной ширине срезаемого слоя bmax);

Fmin - площадь опасного сечения протяжки в мм2 (опасным является сечение по впадине первого режущего зуба или сечение хвостовика);

[σ] - допускаемое напряжение на разрыв в кГ/мм2.

Для шпоночных протяжек [σ] = 10 кГ/мм2, для цилиндрических, шлицевых и других [σ] = 20÷30 кГ/мм2.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'