Глава VI. Образование резьбы. Протягивание

§ 18. Нарезание и накатывание резьбы

Образование резьбы производят двумя методами: нарезанием винтовых канавок различными режущими инструментами и накатыванием винтовых канавок различными накатными инструментами.

Резьбу нарезают на различных станках резьбовыми резцами и гребенками, метчиками, резьбонарезными плашками, резьбо-нарезными самооткрывающимися головками, резьбовыми фрезами, резьбовыми шлифовальными кругами. При нарезании резьбы резцами, гребенками, фрезами, шлифовальными кругами заготовка должна быть кинематически связана с режущим инструментом таким образом, чтобы за один оборот заготовки инструмент сместился бы в осевом направлении на один шаг. В этих случаях точность резьбы (по шагу, профилю, диаметрам) будет зависеть от точности элементов режущего инструмента и точности его установки на станке, точности кинематической цепи связи заготовки и режущего инструмента. При нарезании резьбы метчиками и плашками - многониточными инструментами - шаг резьбы получается такой же, как у инструмента, а точность резьбы зависит от точности инструмента и точности его установки на станке.

Резьба накатывается плоскими накатными плашками и накатными роликами на специальных накатных станках, а также головками с узкими накатными роликами на токарных или револьверных станках.

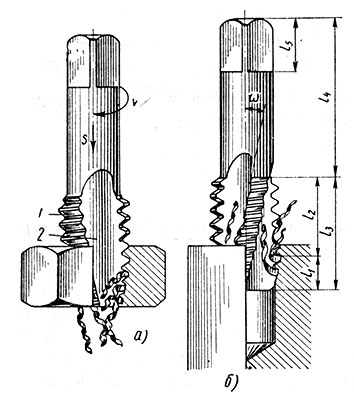

Рис. 90. Схема нарезания резьбы метчиками

Нарезание резьбы метчиками и плашками. Метчиками можно нарезать резьбу в сквозных (рис. 90, а) и глухих (рис. 90, б) отверстиях. На метчике имеется резьба соответствующего профиля и шага, прорезаны стружечные канавки 2, в результате чего получились режущие зубья (перья) 1. Если метчику сообщить вращательное движение v, то, он, врезавшись, будет перемещаться в осевом направлении с подачей s, равной шагу нарезаемой резьбы, и образует в отверстии резьбу. Частями метчика являются: l1 - режущая, на которой зубья не имеют полной высоты профиля, l2 - калибрующая, l3 - рабочая, l4 - хвостовая, l5 - имеющая квадратное сечение (рис. 90, б). Стружечные канавки могут быть прямые (рис. 90, а) и винтовые (рис. 90, б) с углом наклона (о. Если направление винтовой линии стружечной канавки правое, то стружка движется в направлении хвостовой части, что необходимо при нарезании резьбы в глухих отверстиях, так как при левой канавке стружка будет забиваться в отверстие впереди метчика, препятствуя нарезанию резьбы на всю глубину отверстия. Кроме того, возможно защемление метчика и его поломка.

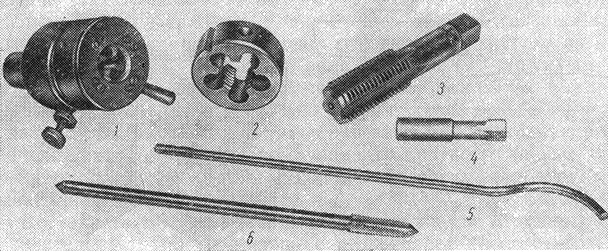

Различают метчики: ручные (слесарные), машинные, гаечные, бесканавочные и др.

Ручные метчики изготовляют комплектами из двух-трех штук, которыми последовательно нарезают резьбу в отверстии. Полный профиль резьбы получается после нарезания последним метчиком комплекта. Длина режущей части у метчиков комплекта различная. Наибольшей будет длина режущей части у первого метчика - l1 = (6÷7)s; а у последнего метчика l1 = (1,5÷2)s.

Рис. 91. Инструменты для нарезания резьбы: 1 - самооткрывающаяся резьбонарезная головка; 2 - круглая плашка; 3 - ручной метчик; 4 - резьбонарезная гребенка; 5 и 6 - гаечные метчики

Машинные метчики предназначены для нарезания резьбы на станках токарной и сверлильной групп.

Гаечные метчики 5 и 6 (рис. 91) предназначены для нарезания резьбы в гайках. У них хвостовая часть, удлиненная с диаметром, незначительно меньшим внутреннего диаметра резьбы в гайке. Это дает возможность избежать вывинчивания метчика из гайки после нарезания резьбы. На специальных гайконарезных автоматах применяют метчики 5 с изогнутым хвостовиком, которые нарезают резьбу непрерывно.

Бесканавочные метчики предназначены для нарезания резьбы в сквозных отверстиях тонкостенных деталей из мягких материалов (сталь, цветные сплавы). Эти метчики прочнее обычных ручных и машинных, так как у них имеются короткие левые канавки со стороны режущей части (почти на всей калибрующей части канавок нет).

Круглая плашка 2 предназначена для нарезания наружной резьбы. Для удлинения срока службы у плашки делаются две режущие части (со стороны двух торцов). Резьбонарезная самооткрывающаяся головка 1 имеет четыре ножа гребенчатого типа, называемых также плашками. Перед нарезанием резьбы плашки сводят вручную до нужного диаметра резьбы и фиксируют в этом положении. После нарезания резьбы на нужную длину головка автоматически раскрывается - плашки отходят в радиальном направлении, давая возможность отвести головку назад. Таким образом исключается необходимость реверсирования шпинделя станка и время для свинчивания головки с нарезанной резьбы. Круглыми плашками и самооткрывающимися головками пользуются на станках токарной группы и специальных болторезных станках.

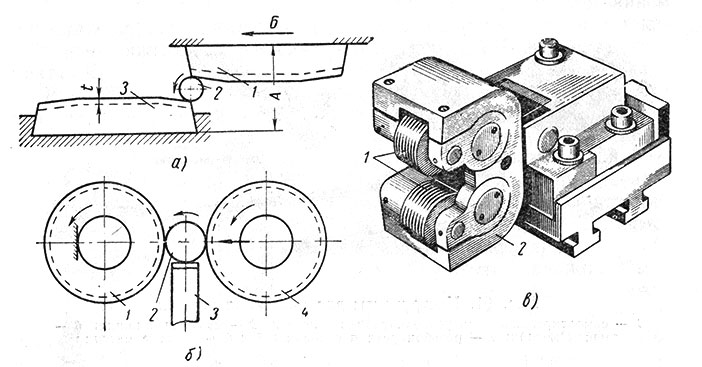

Рис. 92. Схема накатывания резьбы: а - плашками: 1 - подвижная плашка; 2 - заготовка; 3 - неподвижная плашка; б - роликами: 1 и 4 - ролики; 2 - заготовка; 3 - поддержка; в - резьбонакатная головка: 1 - ролики; 2 - державка

Накатывание резьбы. При накатывании резьбы плоскими плашками (рис. 92, а) заготовка прокатывается между двумя закаленными плашками. На рабочих поверхностях плашек нарезаны прямые резьбовые нитки под углом подъема накатываемой резьбы к боковой плоскости плашки. Для правильного формирования резьбы на заготовке плашки должны быть смещены в поперечном направлении друг относительно друга на половину шага резьбы. Процесс накатывания заключается в поступательном перемещении плашки 1 в направлении Б с сохранением постоянства размера А между плашками. На прокатываемой между плашками заготовке выдавливается резьбовой профиль с высотой 1. Диаметр заготовки под накатывание резьбы должен быть примерно равен среднему диаметру резьбы. При накатывании резьбы вращающимися роликами (рис. 92, б) ось ролика 1 неподвижна, а ролик 4, кроме вращательного движения, имеет радиальное перемещение до упора, положение которого определяется диаметром и высотой профиля резьбы. Накатываемую заготовку 2 помещают между роликами на специальной поддержке 3. Ролики кинематически связаны и смещены в осевом направлении один относительно другого на половину шага резьбы. Накатные ролики делают с наружным диаметром, значительно большим, чем диаметр резьбы на детали, но с условием сохранения равенства углов подъема резьбы на ролике и на детали. Для этого у роликов нарезают многозаходную резьбу с числом заходов, равным коэффициенту кратности (целые числа) среднего диаметра резьбы ролика к среднему диаметру накатываемой резьбы.

Достоинствами накатывания резьбы являются:

- высокая производительность по сравнению с резьбонарезанием;

- большая прочность и износостойкость накатанной резьбы в следствие того, что волокна деформируемого слоя металла не перерезаются, а искривляются в соответствии с профилем резьбы, при этом уплотняется поверхностный слой;

- высокая точность накатанной резьбы;

- простота обслуживания накатных станков и удобство автоматизации загрузки заготовок.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'