Глава V. Обработка деталей на фрезерных станках

§ 15. Процесс резания при фрезеровании и режущий инструмент

Фрезерование применяют для получения плоскостей, пазов, уступов, фасонных поверхностей и даже тел вращения. Режущими инструментами являются различного рода фрезы. Широкое распространение фрезерования объясняется его высокой производительностью, которая является результатом одновременного участия в резании нескольких режущих кромок со значительной суммарной длиной, а также универсальностью этого способа.

Главным движением является вращение фрезы, а движением подачи - поступательное перемещение заготовки. Подачей может быть и вращательное движение заготовки вокруг оси вращающегося стола или барабана (карусельно-фрезерные и барабанно фрезерные станки).

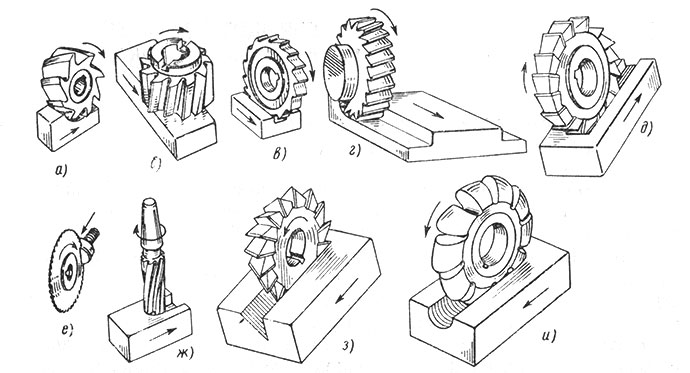

Рис. 71. Типы фрез: а - цилиндрическая; б - торцовая; в - д - дисковые; е - прорезная; ж - концевая; з - угловая; и - фасонная

На рис. 71 представлены основные типы фрез. Цилиндрическая и торцовая фрезы предназначены для обработки плоскостей Дисковые фрезы (пазовую, двустороннюю и трехстороннюю) применяют для фрезерования пазов, уступов и боковых плоскостей. Прорезные (шлицевые) и отрезные фрезы служат для прорезания шлицев в головках винтов, прорезания различного рода узких пазов и для разрезки материалов. Концевую фрезу применяют для обработки пазов, уступов и плоскостей шириной В≤0,8D (D - диаметр концевой фрезы). Угловые фрезы используют главным образом для фрезерования стружечных канавок режущих инструментов, а также скосов. Фасонные фрезы предназначены для фрезерования различного рода фасонных поверхностей.

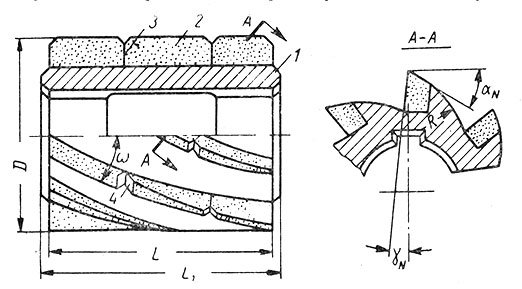

На рис. 72 показана цилиндрическая фреза с прямыми зубьями, расположенными параллельно оси фрезы. Для посадки на оправку фрезерного станка фреза имеет точное цилиндрическое отверстие. Фрезы, имеющие посадочные отверстия, называются насадными (рис. 71, а-е, з, и), а фрезы, имеющие посадочные цилиндрические или конические хвостовики называются хвостовыми (рис. 71, ж). Большинство фрез изготовляют из быстрорежущих инструментальных сталей или оснащают металлокерамическими твердыми сплавами.

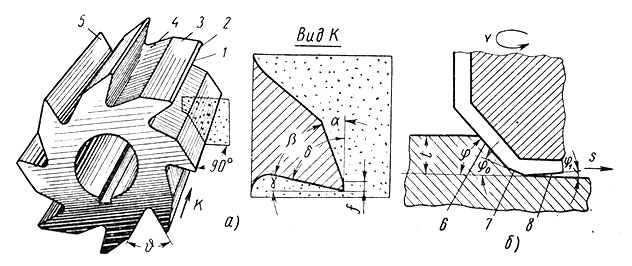

Рис. 72. Зубья фрез: а - цилиндрической; б - торцовой: 1 - режущая кромка; 2 - ленточка; 3 - задняя поверхность; 4 - затылочная поверхность; 5 - передняя поверхность; 6 - 8 - главная, переходная и вспомогательная режущие кромки

На рис. 72, а показаны углы зуба фрезы в главной секущей плоскости (вид К), которая перпендикулярна главной режущей кромке 1 и в данном случае является диаметральным сечением фрезы.

Ленточку 2 шириной 1 шлифуют по цилиндру, что облегчает заточку фрезы и уменьшает биение зубьев. В процессе работы каждый зуб за один оборот фрезы снимает короткую стружку, которая сходит по передней поверхности 5. Наличие переднего угла у облегчает образование и сход стружки (уменьшается работа, затрачиваемая на пластическое деформирование срезаемого слоя и трение попередней поверхности зуба). Задний угол а должен обеспечить благоприятные условия для перемещения задней поверхности по поверхности резания и уменьшить работу сил трения на этих поверхностях.

На рис. 72, б показан зуб торцовой фрезы в осевом сечении, у которого, кроме углов α, β, γ и δ, имеются углы в плане φ, φ0 и φ1. Этими углами определяется положение главной 6, переходной 7 и вспомогательной 8 (торцовой) режущих кромок. Главным углом в плане φ называется угол, образованный проекцией главной режущей кромки 6 на осевую секущую плоскость и направлением подачи s. Вспомогательным углом в плане φ1 называется угол, образованный проекцией вспомогательной режущей кромки 8 на осевую секущую плоскость и направлением подачи s.

Переходная режущая кромка 7 направлена к обработанной поверхности под углом φ0 = φ/2. Наличие угла φ<90° и переходной режущей кромки (шириной 1-2 мм) упрочняет вершину зуба и повышает стойкость фрезы.

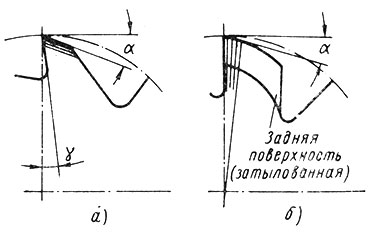

Рис. 73. Зуб фрезы: а - остроконечный; б - затылованный

По форме зубьев различают фрезы с остроконечными (острозаточными) зубьями (рис. 73, а) и фрезы с затылованными зубьями (рис. 73, б). Более широкое распространение имеют фрезы с остроконечными зубьями. К этой группе относятся фрезы цилиндрические, торцовые, концевые, дисковые, фрезы-пилы для разрезки металла и др. Преимуществами фрез с остроконечными зубьями перед затылованными являются: более высокая стойкость (в 1,5-3 раза) и более высокий класс чистоты обработанных ими поверхностей, относительная простота и меньшие затраты на изготовление. Заточку фрез с остроконечными зубьями обычно производят по задним поверхностям (рис. 73, а). У затылованных фрез заднюю поверхность зуба (рис. 73, б) образуют путем ее затылования по спирали Архимеда на специальных токарно-затыловочных станках. Переточку затылованных фрез производят только по передней поверхности зуба, что обеспечивает сохранение постоянства профиля режущей кромки. С затылованным профилем зубьев изготовляют все фрезы, имеющие сложную форму режущих кромок. К этой группе относятся фрезы: фасонные, резьбовые для фрезерования резьбы, зуборезные для изготовления различных зубчатых колес и др.

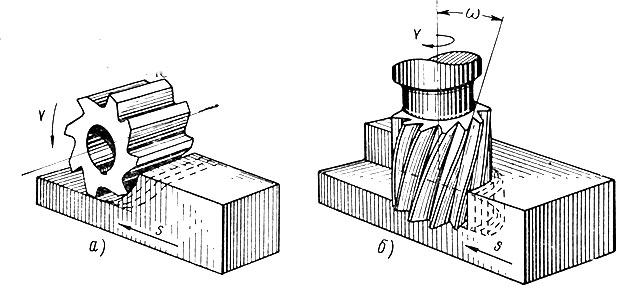

По виду стружечных канавок различают фрезы с прямыми стружечными канавками (рис. 74, а) и фрезы с винтовыми канавками (рис. 74, б), имеющими угол наклона винтовой линии со.

В зависимости от материала и вида фрезы, вида и свойств обрабатываемого материала выбирают величины углов зуба фрезы: γ = -5÷+25°; α = 8÷20° (у тонких прорезных фрез α = 30°); φ = 30÷90°;  φ1 = 1÷5° (углы φ, φ0 и φ1 делают у торцовых и концевых фрез); ω = 15÷45°.

φ1 = 1÷5° (углы φ, φ0 и φ1 делают у торцовых и концевых фрез); ω = 15÷45°.

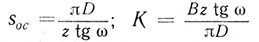

Рис. 74. Фрезерование: а - цилиндрическое; б - торцовое

Различают два основных вида фрезерования: цилиндрическое (рис. 74, а) и торцовое (рис. 74, б). При цилиндрическом фрезеровании плоскостей ось фрезы параллельна обработанной поверхности, работа производится зубьями, расположенными на цилиндрической поверхности фрезы. При торцовом фрезеровании плоскостей ось фрезы перпендикулярна обработанной поверхности, в работе участвуют зубья, расположенные как на цилиндрической, так и на торцовой поверхности фрезы.

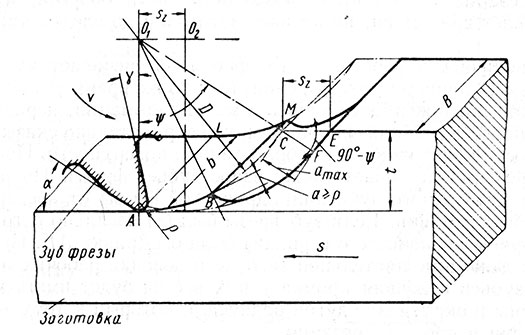

Несмотря на многообразие фрез и конфигураций обрабатываемых поверхностей, схема работы каждой фрезы в большей части будет соответствовать цилиндрическому или торцовому фрезерованию. Рассмотрим элементы режима резания и срезаемого слоя при цилиндрическом фрезеровании (рис. 75). Глубиной резания t называется толщина слоя материала, срезаемого фрезой за один проход и измеряемого в направлении, перпендикулярном к обработанной поверхности. Подачей s называется перемещение заготовки относительно фрезы. Различают три размерности подачи: s0 мм/об - подачу на один оборот фрезы,  - подачу на один зуб фрезы; sM = s0n = szzn мм/мин - подачу за одну минуту (z - число зубьев фрезы; n - число оборотов фрезы). При предварительном фрезеровании выбирают подачу на зуб фрезы, так как от величины подачи зависит нагрузка на зуб и при необоснованно больших подачах возможно забивание стружечных канавок и даже выкрашивание или поломка зубьев. При чистовом фрезеровании назначают подачу на один оборот фрезы независимо от ее числа зубьев. Скоростью резания v считается линейная скорость точек режущих кромок, наиболее удаленных от оси фрезы:

- подачу на один зуб фрезы; sM = s0n = szzn мм/мин - подачу за одну минуту (z - число зубьев фрезы; n - число оборотов фрезы). При предварительном фрезеровании выбирают подачу на зуб фрезы, так как от величины подачи зависит нагрузка на зуб и при необоснованно больших подачах возможно забивание стружечных канавок и даже выкрашивание или поломка зубьев. При чистовом фрезеровании назначают подачу на один оборот фрезы независимо от ее числа зубьев. Скоростью резания v считается линейная скорость точек режущих кромок, наиболее удаленных от оси фрезы:  где D - диаметр фрезы в мм*.

где D - диаметр фрезы в мм*.

* (При расчете скорости резания для фрез, имеющих рабочие поверхности разных диаметров (фасонные резьбовые и др.), в формулу ставят максимальный диаметр.)

Шириной фрезерования В называется величина обрабатываемой поверхности, измеренная в направлении, параллельном оси фрезы. Толщиной срезаемого слоя а называется расстояние между поверхностями резания, образованными режущими кромками двух смежных зубьев, измеренное в радиальном направлении.

Рис. 75. Схема работы зуба цилиндрической фрезы

Если принять линию FE за отрезок прямой (рис. 75), то из треугольника CFE (F - прямой угол)

** (Угол контакта фрезы ψ - центральный угол, соответствующий дуге контакта фрезы с заготовкой. Угол ψ измеряется в плоскости, перпендикулярной к оси фрезы.)

Шириной срезаемого слоя b называется длина соприкосновения режущей кромки зуба с заготовкой по поверхности резания.

У прямозубой фрезы ширина срезаемого слоя b равна ширине фрезерования и остается постоянной на всей дуге контакта. Толщина срезаемого слоя во всех случаях является величиной переменной на дуге контакта.

Площадь поперечного сечения слоя Fz, срезаемая одним зубом, является величиной переменной, зависящей от положения зуба на дуге контакта, и в каждой отдельной точке может быть определена по формуле Fz = ab мм2. В нашем случае (рис. 75 - фреза прямозубая) в точке А площадь Fz = О, так как а = 0; в точке F (на выходе зуба из заготовки) Fz = bamax мм2.

Суммарное сечение слоя, срезаемое К одновременно работающими зубьями (располагающимися на дуге контакта),

Особенностью любой схемы фрезерования является прерывистость резания каждым зубом в отдельности. За один оборот фрезы каждый зуб находится в контакте с заготовкой и производит резание только на определенной части оборота, а затем продолжает вращаться, не касаясь заготовки до следующего врезания.

Периодичность работы зубьев фрезы обеспечивает им благоприятные условия для охлаждения, но в то же время это приводит к ударной нагруженности зубьев в момент врезания, неравномерности процесса резания, вибрациям, что отрицательно сказывается на точности и шероховатости обработанной поверхности. Прерывистость резания повышает также износ зубьев фрезы. На рис. 75 показан путь одного зуба цилиндрической фрезы от врезания до выхода из заготовки. Если зуб фрезы был бы идеально острым, то траекторией движения его вершины была бы кривая АЕ. Но практически даже при тщательной заточке и доводке рабочих поверхностей зубьев режущая кромка у них всегда будет иметь мелкие зазубрины и округление дугой радиуса р, который к тому же увеличивается в процессе резания.

Наличие округления режущей кромки не дает зубу врезаться в обрабатываемый материал на линии AL, он начнет работать только на линии ВМ, где толщина срезаемого слоя а>ρ. Таким образом, зуб фрезы скользит по поверхности ALMB, образованной и наклепанной предыдущим зубом, что вызывает интенсивный износ зубьев фрез. Для повышения стойкости фрез (уменьшения интенсивности износа) необходимо уменьшить ρ, и поэтому фрезы тщательно затачивают и доводят, а также делают увеличенный, по сравнению с другими инструментами, задний угол (α = 15÷20°).

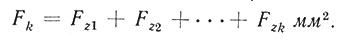

При выходе каждого зуба из заготовки скачкообразно уменьшается суммарная площадь слоя Fk, срезаемого всеми одновременно работающими зубьями, что приводит к колебаниям суммарной нагрузки на фрезу и к неравномерности процесса резания при фрезеровании. Значительно равномернее работают фрезы с винтовыми зубьями, так как режущие кромки их зубьев плавно врезаются в обрабатываемый материал, ширина срезаемого слоя b увеличивается от нуля до максимума, а затем уменьшается опять до нуля при выходе зуба из обрабатываемой заготовки. При определенных значениях ширины фрезерования, диаметра фрезы, числа зубьев и угла их наклона в процессе резания можно получить постоянное суммарное сечение срезаемого слоя, что обеспечит полную равномерность фрезерования (уменьшение суммарного сечения срезаемого слоя из-за выходящих из заготовки зубьев будет восполняться входящими). Коэффициентом равномерности фрезерования называется отношение ширины фрезерования В к осевому шагу фрезы soc (см. рис. 79, в):

Полная равномерность фрезерования будет в том случае, когда коэффициент равномерности К равен целому числу. При  (z - число зубьев фрезы; ω - угол наклона стружечных канавок; D - наружный диаметр фрезы).

(z - число зубьев фрезы; ω - угол наклона стружечных канавок; D - наружный диаметр фрезы).

Следовательно, для обеспечения равномерности фрезерования необходимо подобрать фрезы с такими значениями D, z и ω, при которых коэффициент равномерности возможно ближе подходил бы к целому числу.

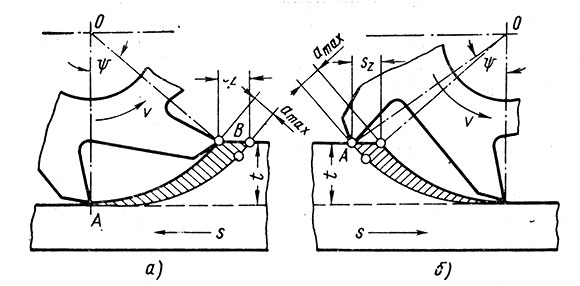

Рис. 76. Схема торцового фрезерования

Торцовое фрезерование имеет ряд преимуществ перед цилиндрическим, а именно:

- торцовые фрезы более производительны, угол контакта ψ у них больше (рис. 76), число одновременно работающих зубьев также больше, следовательно, равномернее фрезерование;

- при наиболее распространенном, торцовом, неполном, симметричном фрезеровании* толщина срезаемого слоя а остается почти постоянной на всей дуге контакта, что также способствует равномерности фрезерования; кроме того, зуб торцовой фрезы врезается в обрабатываемый материал при толщине срезаемого слоя а>0, что уменьшает интенсивность износа зубьев по задним поверхностям и повышает стойкость фрезы;

- активная часть главных режущих кромок торцовой фрезы меньше, чем у цилиндрической, что уменьшает опасность выкрашивания твердого сплава - меньше затраты на переточки фрезы.

* (Ось фрезы совпадает с осью симметрии обрабатываемой поверхности, а B<D.)

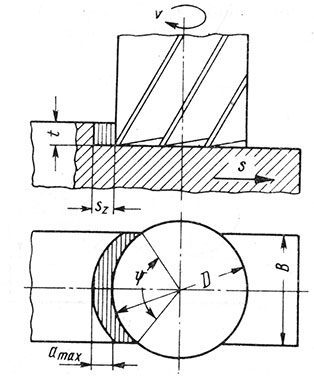

Цилиндрическое фрезерование, как и торцовое, может осуществляться двумя способами:

- против подачи (встречное фрезерование), когда направление подачи противоположно направлению вращения фрезы (рис. 77, а);

- по подаче (попутное фрезерование), когда направления подачи и вращения фрезы совпадают (рис. 77, б).

Рис. 77. Способы фрезерования: а - против подачи; б - по подаче

При встречном фрезеровании нагрузка на зуб возрастает от нуля до максимума, причем зубья фрезы, действуя на заготовку, стремятся "оторвать" ее от стола станка или зажимного приспособления, что приводит к вибрациям системы СПИД и увеличению шероховатости обработанной поверхности детали. Начальное скольжение зуба по наклепанной поверхности, образованной впереди идущим зубом (рис. 75), является причиной повышенного износа фрез.

Преимуществом встречного фрезерования перед попутным является работа зубьев фрезы из-под корки. Зубья фрезы не соприкасаются режущими кромками с обрабатываемой поверхностью; каждый зуб отрывает стружку в момент выхода (при подходе к точке В - рис. 77, а).

При фрезеровании по подаче зуб, врезавшись (в точке А - рис. 77, б), начинает работать с максимальной толщиной срезаемого слоя и нагрузкой, что исключает начальное проскальзывание зуба; при этом уменьшается интенсивность износа зубьев по задним поверхностям и примерно в 2-3 раза увеличивает стойкость фрезы. При попутном фрезеровании получается более высокий класс чистоты обработанной поверхности и более высокая точность, так как зубьями фрезы во время обработки заготовка прижимается к столу станка, что уменьшает вибрации. Мощность, затрачиваемая на резание, при этом несколько снижается. Для успешного применения попутного фрезерования необходимо плотное соединение ходового винта и маточной гайки стола станка.

Учитывая достоинства и недостатки разобранных методов, попутное фрезерование применяют для предварительных и чистовых работ, при отсутствии корки, на станках с компенсаторами зазоров в узлах стола. Фрезерование против подачи рекомендуется для предварительной обработки и особенно при работе по "корке".

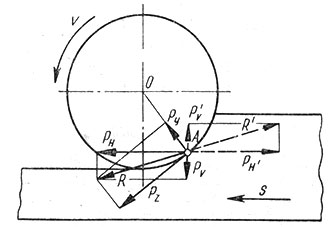

При фрезеровании каждому зубу фрезы приходится преодолевать сопротивление резанию со стороны обрабатываемого материала и силы трения, действующие на передней и задней поверхностях зуба. Фреза же должна преодолеть суммарные силы резания, складывающиеся из всех сил, действующих на зубьях, находящихся в контакте с заготовкой. При фрезеровании цилиндрической фрезой с прямыми зубьями равнодействующая сил резания R приложена к фрезе в некоторой точке А и лежит в плоскости, перпендикулярной к оси фрезы (рис. 78). В свою очередь, фреза действует на обрабатываемую заготовку с реактивной силой R', равной силе R и противоположно направленной.

Рис. 78. Силы, действующие на цилиндрическую фрезу с прямым зубом

Сила R может быть разложена на окружную силу Pz (тангенциальная сила) и радиальную силу Рy. Эту же равнодействующую R можно разложить на горизонтальную составляющую Рн и вертикальную Pv. В зависимости от способа фрезерования-против подачи или по подаче - направление сил резания и их реакций будет меняться. Например, при фрезеровании против подачи (рис. 78) сила P'v стремится вырвать заготовку из зажимного устройства, в то время как при фрезеровании по подаче эта же сила направлена вертикально вниз и будет прижимать заготовку к зажимному устройству, что создает более благоприятные условия и лучшее качество обработки.

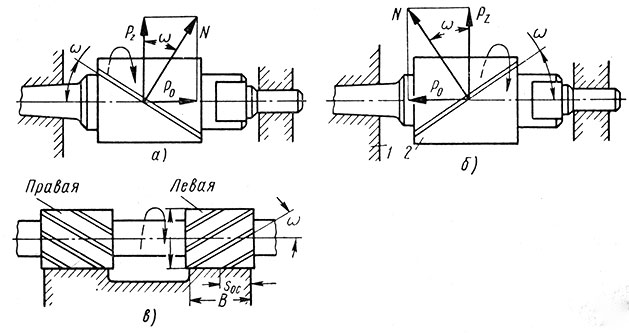

При фрезеровании цилиндрической фрезой с винтовыми зубьями равнодействующая сила R составляет в осью фрезы острый угол, следовательно, появляется осевая сила Р0, направленная параллельно оси фрезы (рис. 79, а и б). По силе Рz производится расчет мощности, необходимой на резание, а также деталей и узлов механизма главного движения станка. Основным действием радиальной силы Рy является изгиб оправки, на которую насаживается фреза; Рy = (0,6÷0,8)Pz. Осевая сила Р0 действует в осевом направлении на шпиндель станка (рис. 79, а и б). Для восприятия осевой силы на шпиндель ставятся упорные подшипники. В зависимости от направления винтовых зубьев фрезы меняется и направление силы Р0. Для создания более благоприятных условий фрезерования целесообразно применять фрезу 2 с таким направлением зуба, чтобы сила Р0 была направлена к шпинделю 1 (рис. 79, б), в противном случае осевая сила будет вытягивать фрезу с оправкой из посадочного гнезда шпинделя (рис. 79, а).

Рис. 79. Направление действия осевой силы Р0 при работе фрезами с винтовыми зубьями: а - к шпинделю; б - от шпинделя; в - противоположное (P0 = 0)

При фрезеровании плоскостей цилиндрическими и концевыми фрезами с винтовым зубом направления вращения фрезы и стружечных канавок должны быть противоположны. При фрезеровании пазов и уступов концевыми фрезами направления вращения фрезы и стружечных канавок должны быть одноименными, так как этим обеспечивается лучший отвод стружки. В практике для гашения осевых сил часто применяют спаренные фрезы, у которых все конструктивные элементы одинаковы, но противоположны направления винтовых стружечных канавок (правое и левое). В обычных условиях  Горизонтальная составляющая Рн является силой подачи. По ней производится расчет механизма подач станка и зажимного узла приспособления для закрепления заготовок. В зависимости от способа фрезерования и типа фрезы

Горизонтальная составляющая Рн является силой подачи. По ней производится расчет механизма подач станка и зажимного узла приспособления для закрепления заготовок. В зависимости от способа фрезерования и типа фрезы

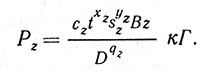

Сила резания

По этой формуле можно подсчитать силу Pz для фрезы любого типа, подставив значения соответствующих коэффициента сz и показателей степеней xz, yz и qz, которые приводятся в справочниках по режимам резания. Из приведенной формулы можно установить влияние основных факторов процесса резания на силу Pz. С возрастанием величин t, sz, В и z увеличивается площадь поперечного сечения слоя, срезаемого каждым зубом, а также число одновременно работающих зубьев, что при прочих равных условиях приводит к увеличению суммарной площади поперечного сечения срезаемого слоя и силы Pz. С увеличением диаметра фрезы при сохранении всех остальных факторов постоянными уменьшается число одновременно работающих зубьев и толщина срезаемого слоя а, следовательно, уменьшается сила Pz.

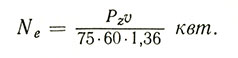

При подсчете мощности, необходимой на резание, следует иметь в виду, что у большинства фрезерных станков имеется два приводных двигателя - один для осуществления главного движения, другой для подачи. Мощность, необходимая на резание, подсчитывается по силе Pz и скорости резания v (скорость вращения фрезы):

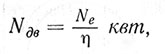

Мощность приводного двигателя для главного движения

где η - к. п. д. кинематической цепи главного движения.

Мощность приводного двигателя для подачи подсчитывается по силе Рн и величине подачи.

Особенности процесса фрезерования - прерывистость резания, короткие и относительно тонкие стружки - создают условия, при которых преобладающим износом является износ по задней поверхности зуба фрезы.

В зависимости от типа фрезы назначают стойкость Т = 60÷180 мин и износы по задней поверхности зуба h3 = 0,4÷1 мм для чернового фрезерования h3 = 0,2÷0,5 мм при чистовом фрезеровании.

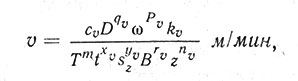

Скорость резания, допускаемая режущими свойствами фрезы,

где cv - коэффициент, характеризующий обрабатываемый материал и условия его обработки;

ω - угол наклона винтовой линии стружечных канавок в град;

kv - общий поправочный коэффициент на измененные условия обработки.

С увеличением диаметра фрезы D уменьшается толщина срезаемого слоя и число одновременно работающих зубьев, увеличивается масса фрезы и длительность перерывов в работе зубьев, что улучшает условия теплоотвода из зоны резания. Таким образом, при заданной стойкости скорость резания, допускаемая фрезой, увеличивается.

Рис. 80. Схема для определения машинного времени при фрезеровании

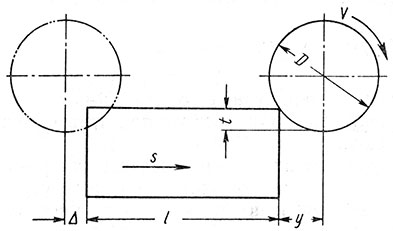

С возрастанием величин t, sz, В и z в той или иной мере увеличивается напряженность теплового режима в зоне резания, что приводит к необходимости снижения скорости резания. Машинное время при фрезеровании (рис. 80)

где y - путь врезания фрезы в мм [при цилиндрическом фрезеровании  при симметричном торцовом фрезеровании

при симметричном торцовом фрезеровании  ];

];

l - длина обрабатываемой поверхности в мм;

Δ - величина пути перебега фрезы (Δ = 1÷5 мм);

i - число проходов;

sM - минутная подача (sM = szzn мм/мин).

Рис. 81. Цилиндрическая фреза с винтовыми пластинка ми из твердого сплава

За последние 15-20 лет производительность фрезерования резко повысилась в результате применения высокопроизводительных фрезерных станков и фрез. Современные фрезерные станки обладают мощным и быстроходным приводом, обеспечивающим высокие скорости фрез и большие минутные подачи обрабатываемым заготовкам. Современные фрезы оснащают высококачественными твердыми сплавами тех марок, которые способны воспринимать ударные и прерывистые нагрузки, присущие фрезерованию. Фрезы малых размеров оснащают прямыми или винтовыми пластинками из твердого сплава. Повышение качества винтовых пластинок дало возможность изготовлять цилиндрические фрезы с большим углом наклона зубьев ω. На рис. 81 показана цилиндрическая фреза с винтовыми пластинками из твердого сплава. В корпусе фрезы 1 прорезаны винтовые канавки для пластинок. Небольшой длины пластинки 2 (Ln = 11÷34 мм) впаиваются в канавки корпуса в шахматном порядке. На стыках пластинок 3 выполняют стружкоразделительные канавки 4 глубиной 0,5 мм и шириной не более 2 мм. Углы в главной секущей плоскости γN = -5°; αN = 18°.

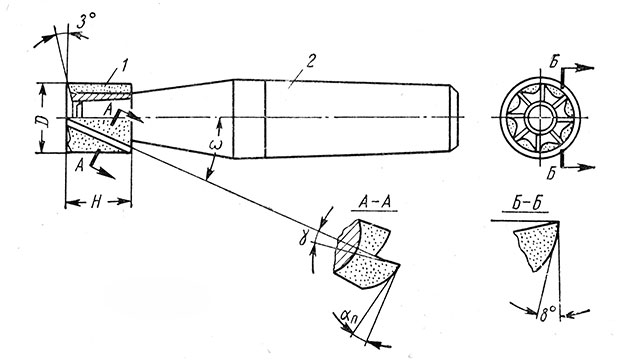

На рис. 82 показана концевая фреза, оснащенная монолитной твердосплавной коронкой. Коронка 1 насаживается на оправку 2 и припаивается к ней. Для большей плотности посадки коронки посадочные места тщательно подгоняют и доводят. Производительность этих фрез в 2-5 раз больше, чем быстрорежущих. Они могут работать на скоростях резания до 200 м/мин с подачами до 1200 мм/мин.

Рис. 82. Концевая фреза с монолитной твердосплавной коронкой

Конструкции цельных быстрорежущих концевых фрез претерпели ряд изменений, которые значительно улучшили условия работы и повысили их производительность. Большая заслуга в этом новаторов производства В. Я. Карасева, И. Д. Леонова и др. Ранее концевые фрезы делали с мелкими зубьями и углом наклона ω = 20°. При фрезеровании глубоких пазов стружка плохо отводилась и забивалась во впадины (повышенное число зубьев вынуждало делать мелкие впадины небольшого сечения), что часто приводило к поломкам фрез. Почти совершенно невозможна была обработка деталей из вязких сталей и цветных сплавов. В этих случаях приходилось фрезеровать за несколько проходов при заниженных подачах. В ГОСТе 8237-57 по числу зубьев концевых фрез имеется два исполнения: А - с нормальным зубом (z = 4÷6) и Б - с крупным зубом (z = 3÷4). Угол наклона зубьев значительно увеличен (у крупнозубых фрез ω = 45°). Увеличение угла а) в сочетании с впадинами между зубьями довольно большого объема исключают спрессовывание стружки в канавках и обеспечивают благоприятные условия для ее отвода. Широкое распространение получили сборные торцовые фрезы со вставными ножами, оснащенными твердыми сплавами.

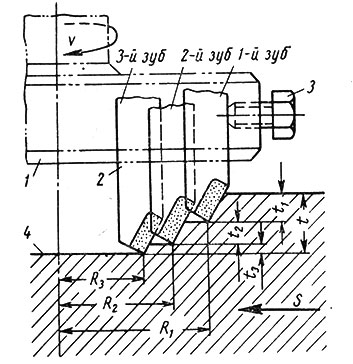

Рис. 83. Схема торцового фрезерования методом деления глубины резания

Различают два метода фрезерования торцовыми фрезами со вставными регулируемыми ножами (резцами): метод деления глубины резания и метод деления подачи. На рис. 83 дана схема расположения резцов в торцовой фрезе, работающей по методу деления глубины резания. В отверстия корпуса 1, расположенные на разных радиусах, но с равномерным угловым шагом, устанавливают резцы 2 и закрепляют болтами 3. Общая глубина резания t распределена между зубьями фрезы неравномерно (t1>t2>t3). Достоинством этого метода является возможность снятия значительного припуска за один проход на станках с относительно небольшой мощностью привода. Чистота обработанной поверхности 4 довольно высокая, так как она образуется одним, последним зубом, которому предназначается наименьшая глубина резания (t3<0,1 мм), а чистота его рабочих поверхностей может быть доведена до требуемого класса (чистота рабочих поверхностей инструмента должна быть на один класс выше требуемого класса чистоты обработанной поверхности детали). При фрезеровании деталей из цветных сплавов можно получить чистоту обработанной поверхности до 7-8-го класса. С увеличением количества резцов в фрезе производительность не увеличивается, так как подача на один оборот фрезы s0 = sz (каждый резец работает на своей площадке).

Более производительным является фрезерование по методу деления подачи, при котором все резцы должны быть установлены в корпусе фрезы с минимальным торцовым и радиальным биением. Подача на один оборот фрезы s0 = szz мм/об, следовательно, производительность будет расти с увеличением числа резцов. Конструкция фрезы, работающей по методу деления подачи, получается довольно сложной, так как необходимы устройства для регулирования положения резцов в осевом и радиальном направлениях (если резцы затачивают не в собранной фрезе, а раздельно).

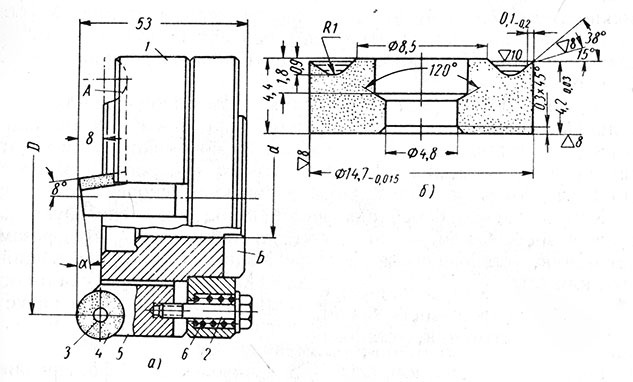

Рис. 84. Торцовая фреза, оснащенная резцами-чашками: а - фреза в сборе; б - резец-чашка

Удачными конструкциями являются насадные и хвостовые торцовые фрезы с неперетачиваемыми пластинками из твердого сплава. В корпусе 1 насадной фрезы (рис. 84, а) сделана выточка А (биение менее 0,03 мм) с радиусом R = 7,35 мм, к поверхности которой вращением винтов 2 подтягиваются и прижимаются пластинки 4, свободно посаженные на штифты 3. Штифты запрессованы в державках 5, перемещаемых в осевом направлении винтами 2. Для удобства установки и поворота пластинок вокруг своей оси предусмотрены пружины 6, создающие предварительный легкий прижим пластинок к корпусу. Режущие пластинки-чашки (рис. 84, б) одной формы и одинаковых размеров как для насадных, так и для хвостовых фрез. Задние углы зубьев фрезы получаются в результате установки пластинок на скошенную опорную поверхность в державке 5. После притупления работающего участка режущей кромки пластинки поворачивают на нужный угол. При окончательном износе пластинок по всему периметру их заменяют новыми, причем как поворот, так и замена пластинок осуществляется непосредственно на станке без снятия корпуса фрезы. Достоинством этих фрез является также компактность устройства для крепления пластинок, дающая возможность расположить в корпусе значительное количество ножей (у хвостовых фрез z = 5÷6 при D = 50÷63 мм, а у насадных z = 8÷12 при D = 80÷120 мм), обеспечить большие минутные подачи и производительность даже при небольших и средних значениях sz.

Дугообразная форма режущих кромок и высокая точность основных размеров пластинок (∅14,7-0,015 и ∅4,2-0,03 мм), а также высокий класс чистоты рабочих и базовых поверхностей (∇8-∇10) дают возможность получить высокий класс чистоты обработанных поверхностей и применить эти фрезы для чистового и получистового фрезерования (t = 1÷4 мм). Качество работы описанной фрезы во многом будет зависеть от величины биения шпинделя станка и точности оправок, на которые крепят фрезы (базовые торцовая и цилиндрическая поверхности диаметра d, а также два диаметрально расположенных торцовых паза Б).

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'