§ 14. Обработка отверстий. Сверлильные станки

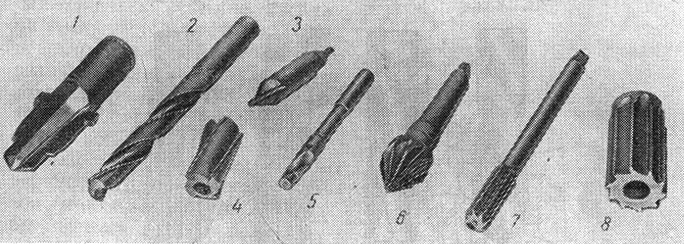

На рис. 62 представлены основные виды инструментов для обработки отверстий - сверла, зенкеры, развертки. Режущую часть этих инструментов изготовляют из быстрорежущих сталей или оснащают пластинками твердых сплавов (инструменты диаметром более 8-10 мм). Главным движением является вращательное движение инструмента, а подачей - его поступательное перемещение вдоль оси (рис. 63).

Рис. 62. Инструменты для обработки отверстий: 1 - перовое сверло; 2 - винтовое (спиральное) сверло; 3 - центровочное сверло; 4-6 - зенкеры; 7 и 8 - развертки

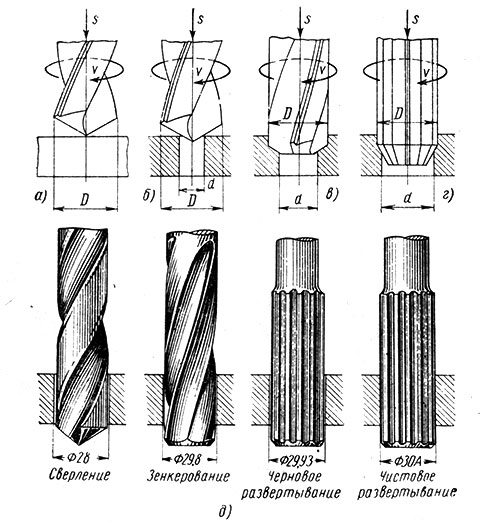

Сверлами можно просверлить сквозные или глухие отверстия в сплошном материале (рис. 63, а) или увеличить диаметр уже имеющегося отверстия (диаметр d на рис. 63, б) с точностью 4-5-го класса и 3-4-го класса чистоты обработанной поверхности*.

* (Сверлами малых диаметров можно достигнуть 5-6-го класса чистоты.)

Более точные (до 3-го класса точности) и чистые отверстия (до 6-го класса чистоты) можно получить зенкерами 4 (рис. 62). Основным назначением зенкеров является увеличение диаметров отверстий в отливках, поковках, штампованных заготовок или отверстий, полученных сверлением и предварительным растачиванием (рис. 63, в). Зенкерами 5 и 6 (рис. 62) можно получить соответственно цилиндрическое и коническое отверстия под головки винтов.

Наиболее точными инструментами для обработки отверстий являются развертки (7 и 8 на рис. 62). Они обеспечивают точность 1-3-го класса и 7-9-й класс чистоты обработанной поверхности.

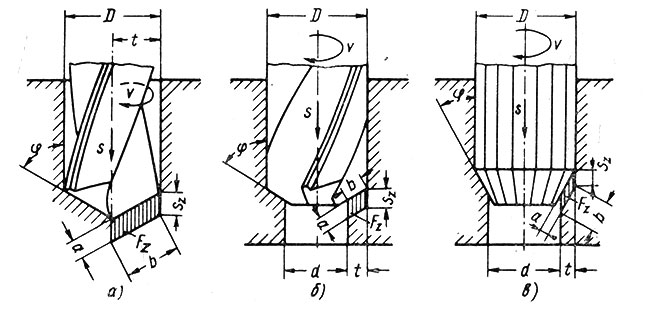

Рис. 63. Виды обработки отверстий: а - сверление; б - рассверливание; в - зенкерование; г - развертывание; д - последовательность обработки отверстия 2-го класса точности

Под зенкер или развертку оставляется определенный припуск на обработку в зависимости от диаметра отверстия, требуемой точности и класса чистоты обработанной поверхности. На рис. 63, д показана последовательность обработки отверстия по 2-му классу точности (∅ 30А мм) двумя развертками с припуском на черновое развертывание 0,13 мм, а на чистовое - 0,07 мм.

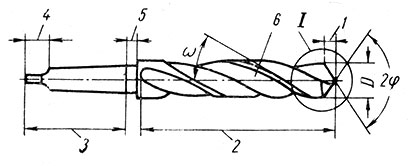

Рис. 64. Части и элементы спирального сверла: 1 - режущая часть; 2 - рабочая часть; 3 - хвостовик; 4 - лапка; 5 - шейка; 6 - стружечная канавка

Процесс резания при обработке отверстий. Наибольшее применение при обработке отверстий имеют спиральные сверла (рис. 64). Винтовые стружечные канавки 6 у сверла фрезеруются на рабочей части 2 или образуются завиванием прутка соответствующего профиля. В последнем случае режущую часть приваривают к хвостовику 3, а дальнейшую обработку производят так же, как и фрезерованных сверл. У стандартных сверл угол наклона стружечных канавок ω = 20÷30°. Две главные режущие кромки 11 затачивают по углам 2φ = 90÷120° в зависимости от обрабатываемого материала и технологической необходимости.

Рис. 64. Части и элементы спирального сверла: 7 - задняя поверхность; 8 - кромка ленточки; 9 - ленточка; 10 - передняя поверхность; 11 - главная режущая кромка; 12 - поперечная режущая кромка

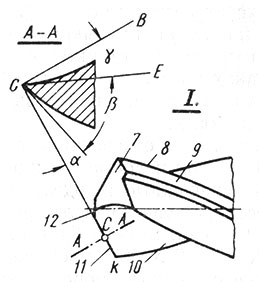

Передний угол у образован касательной СЕ к передней поверхности 10 в точке С главной режущей кромки 11 и линией СВ, перпендикулярной к поверхности резания (боковая поверхность усеченного конуса) в той же точке. Так как передняя поверхность сверла является винтовой поверхностью, то передний угол будет переменным по величине в различных точках главной режущей кромки. На периферии сверла (точка k) угол γ будет наибольшим (γk ≈ ω), а с приближением к вершине сверла он уменьшается, достигая у поперечной режущей кромки 12 величины, близкой к нулю. Для с сохранения примерно равного значения угла заострения β вдоль всей главной режущей кромки затачивают задние поверхности 7 сверла таким образом, чтобы задний угол α* был бы переменным по величине, так чтобы в точке K угол α = 8÷10°, а у поперечной режущей кромки α = 20÷25°. Постоянный угол β вдоль режущей кромки обеспечивает ее равно-прочность во всех точках. Поперечная режущая кромка 12, расположенная перпендикулярно оси сверла, работает в тяжелых условиях (в этом случае угол у имеет отрицательное значение, а угол резания δ>90°), поэтому требуется приложить значительную осевую силу для внедрения сверла в обрабатываемый материал.

* (Задний угол образован касательными к задней поверхности сверла и поверхности резания в рассматриваемой точке (точка С).)

Для улучшения условий работы у сверл больших диаметров укорачивают длину поперечной режущей кромки специальной подточкой. Применяют также сверление отверстий больших диаметров последовательно двумя сверлами, причем диаметр первого сверла (меньшего) должен быть больше длины поперечного лезвия последующего (большего). Таким образом у большего сверла поперечная режущая кромка не работает, отверстие рассверливается, осевая сила, которую нужно приложить к сверлу в направлении подачи s, меньше на 50%. Для уменьшения трения сверла в процессе резания на его рабочей части имеются две ленточки 9 (шириной 0,2-2,6 мм в зависимости от диаметра сверла), на которых нет заднего угла а, так как по наружному диаметру D сверло шлифуется с небольшой обратной конусностью к хвостовику. На каждые 100 мм длины диаметр D уменьшается к хвостовику на 0,03-0,1 мм, что, не ухудшая направление сверла в отверстии, уменьшает трение ленточек с обработанной поверхностью. Хвостовик 3 может быть конусным и цилиндрическим. Инструменты с конусным хвостовиком закрепляют непосредственно в конусном отверстии шпинделя станка или посредством промежуточных (переходных) конусных втулок. Инструменты с цилиндрическим хвостовиком закрепляют в зажимных патронах. Перовые сверла 1 (рис. 62) применяют для обработки гладких и многоступенчатых отверстий на станках токарной группы (главным образом в заготовках из цветных сплавов). Центровочные сверла 3 применяют для изготовления центровых отверстий в валиках или подобных им деталях.

Для сверления отверстий в деталях из цветных сплавов и пластмасс применяют перовые и спиральные сверла из быстрорежущих сталей и оснащенные твердыми сплавами.

У быстрорежущих сверл, применяемых для сверления цветных сплавов (латунь, мягкая бронза, алюминиевые сплавы) ω = 10÷40°; 2φ = 130÷140°; у спиральных сверл для сверления отверстий в пластмассах (термореактивных) ω = 10÷20°; 2φ = 30÷80°.

Зенкеры бывают цельные и насадные. Цельный зенкер по внешнему виду сходен с винтовым сверлом, но у него отсутствует поперечная режущая кромка и z = 3÷4. Угол наклона винтовой линии стружечных канавок ω = 10÷30°. Угол режущей части зенкера φ = 30÷60° (рис. 65). В зависимости от обрабатываемого материала передний угол γ = 0÷30°. Задний угол α = 6÷15°. Так же как и у сверла, у зенкера углы γ и α переменны вдоль режущей кромки.

Развертки по характеру обработки бывают черновые (предварительные) и чистовые (окончательные). По форме обрабатываемого отверстия различают цилиндрические и конические развертки. По способу применения различают машинные и ручные развертки. По способу крепления развертки бывают цельные и насадные. Число зубьев у разверток z = 4÷14, причем для удобства измерения в процессе изготовления и эксплуатации делается четное число зубьев. Угол режущей части у ручной развертки φ = 1÷1,5°, у машинной φ = 5÷30°; передний угол γ = 0÷30°; задний угол α = 6÷12°. Наружный диаметр разверток уменьшается к хвостовику на 0,02-0,06 мм, а у зенкеров на 0,05-0,15 мм на 100 мм длины. Точность отверстия, получаемого разверткой, во многом зависит от способа ее закрепления. При жестком закреплении развертки в шпинделе сверлильного станка или в гнезде револьверной головки происходит "разбивание" отверстия, т. е. увеличение его диаметра по сравнению с диаметром развертки. Для повышения точности развертывания применяются "плавающие" и "качающиеся" державки, обеспечивающие свободную установку развертки (без перекоса) по оси обрабатываемого отверстия.

Рис. 65. Элементы режима резания и срезаемого слоя: а - при сверлении; б - при зенкеровании; в - при развертывании; а и b - соответстьенно толщина и ширина срезаемого слоя; F - площадь поперечного сечения срезаемого слоя, приходящаяся на зуб инструмента

Глубина резания при сверлении  (рис. 65, а). При рассверливании, зенкеровании и развертывании (рис. 65, б и в), глубина резания

(рис. 65, а). При рассверливании, зенкеровании и развертывании (рис. 65, б и в), глубина резания

где D - наружный диаметр инструмента в мм;

d - диаметр подготовленного (исходного) отверстия в мм.

Подачей s мм/об является величина перемещения сверла, зенкера или развертки за один оборот инструмента или заготовки (если вращается заготовка) s мм/об.

Подача, приходящаяся на один зуб инструмента,

где z - число зубьев инструмента.

Скорость резания

где D - наружный диаметр инструмента в мм;

n - число оборотов инструмента или заготовки в минуту.

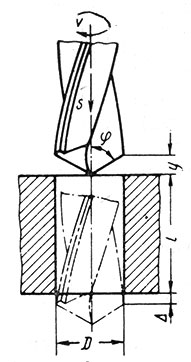

Рис. 66. Схема для определения машинного времени при обработке отверстий

Машинное время при обработке отверстий (рис. 66)

где y - путь врезания инструмента в мм*;

l - глубина (длина) обрабатываемого отверстия в мм;

Δ - величина перебега инструмента (Δ = 1÷2 мм);

n - число оборотов инструмента в минуту;

s - подача в мм/об.

* (Путь врезания инструмента у зависит от глубины резания и угла φ. Для стандартных сверл y ≈ 0,3D. При рассверливании, зенкеровании и развертывании величины y несколько меньше.)

Сверлильные станки. В группу сверлильных станков входят:

- вертикальные сверлильные одношпиндельные станки (колонные, настольные, настенные) для сверления сквозных и глухих отверстий, зенкерования, развертывания, снятия фасок в отверстиях (зенкование), нарезания резьбы метчиками;

- радиально-сверлильные станки для обработки отверстий в деталях крупных габаритов (корпусные детали и др.); деталь устанавливают и при необходимости закрепляют на столе станка; режущий инструмент вместе со шпиндельной коробкой может перемещаться по специальной траверсе в радиальном направлении и вместе с траверсой поворачиваться вокруг вертикальной колонны; таким образом режущий инструмент подводится к нужному месту детали для обработки отверстия (деталь неподвижна);

- сверлильно-расточные станки для обработки отверстий, подрезания торцов и нарезания резьбы в корпусных и других подобных деталях;

- координатно-расточные станки для обработки отверстий с точным межосевым расстоянием, получаемым благодаря точному установочному перемещению стола с обрабатываемой деталью или шпиндельной бабки с режущим инструментом (в соответствии с конструкцией станка);

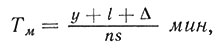

- многошпиндельные сверлильные станки для одновременной обработки в детали нескольких отверстий или последовательной обработки отверстий различных диаметров. Деталь закрепляют в специальном приспособлении - кондукторе, в котором имеются направляющие втулки для режущих инструментов. На станке устанавливают столько сверл разных диаметров, сколько имеется шпинделей, благодаря чему исключается время на смену инструментов, что выгодно отличает многошпиндельные сверлильные станки от одношпиндельных. На рис. 67 представлен одношпиндельный сверлильный станок на вертикальной колонне. Колонна-станина коробчатой формы 7 прикреплена к фундаментной плите 11. К станине прикреплена коробка скоростей 4 с приводным электродвигателем 5. Коробка подач 6 помещается в шпиндельной бабке, которую при необходимости можно переместить по вертикальным направляющим станины. Стол 12, на котором устанавливается обрабатываемая деталь, перемещается поворотом рукоятки 10 по вертикали, и в нужном положении закрепляется на станине. Эти два перемещения являются установочными, обеспечивающими необходимое расстояние между обрабатываемой заготовкой и инструментом в зависимости от габаритов обрабатываемых деталей. Штурвал 9 служит для ручного подъема и опускания шпинделя 14. Рукояткой 1 производится пуск и останов станка. Рукоятки 13 и 2 соответственно предназначены для переключения скоростей и подач шпинделя. Кольцо 8 служит для включения ручной подачи шпинделя, а маховичок 3- для осуществления медленной ручной подачи.

Рис. 67. Вертикально-сверлильный станок на колонне

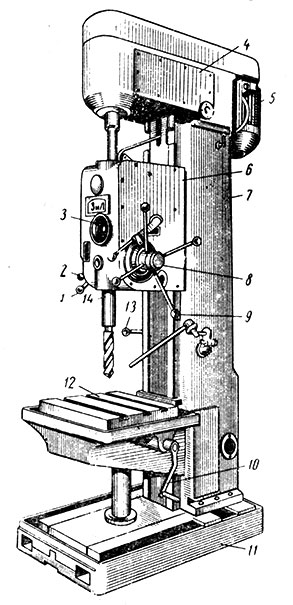

Рис. 68. Кинематическая схема сверлильного станка мод. 2А135

На рис. 68 дана кинематическая схема коробки скоростей 2 и коробки подач, расположенной в шпиндельной бабке 3 вертикального сверлильного станка мод. 2А135 (стол станка и фундаментная плита не показаны). На этом станке можно производить обработку отверстий с наибольшим диаметром сверла 35 мм. Коробка скоростей посредством приводного двигателя 1 и двух- трехвенцовых подвижных Олоков зубчатых колес Б1 и Б2 обеспечивает шпинделю девять чисел оборотов в пределах 68-1100 об/мин. Коробка подач, состоящая из трех- и четырехступенчатого механизмов с вытяжными шпонками, обеспечивает шпинделю 11 различных подач (одна подача дублируется) в пределах 0,115-1,6 мм/об. Включение и выключение механической подачи шпинделя V, а также его ручной подвод и отвод, производят поворотом штурвала 6. Поворотом штурвала на себя (примерно на 20°) рабочий включает муфту М2, червячное колесо соединяется с валом X и начинает его вращать. Вал X передает вращение реечному колесу 14, находящемуся в зацеплении с рейкой (m = 3,5 мм), нарезанной на гильзе 4 шпинделя. Таким образом, шпиндель V, свободно вращаясь в подшипниках в гильзе 4, вместе с ней будет иметь механическую подачу. Предохранительная муфта М1 служит для автоматического выключения подачи при сверлении на определенную глубину по упорам. Установочное перемещение шпиндельной бабки 3 по направляющим станины 5 осуществляется вращением рукоятки Р1 через червячную передачу 1-32 и реечную шестерню 18, сцепленную с рейкой (m = 2 мм), закрепленной на станине.

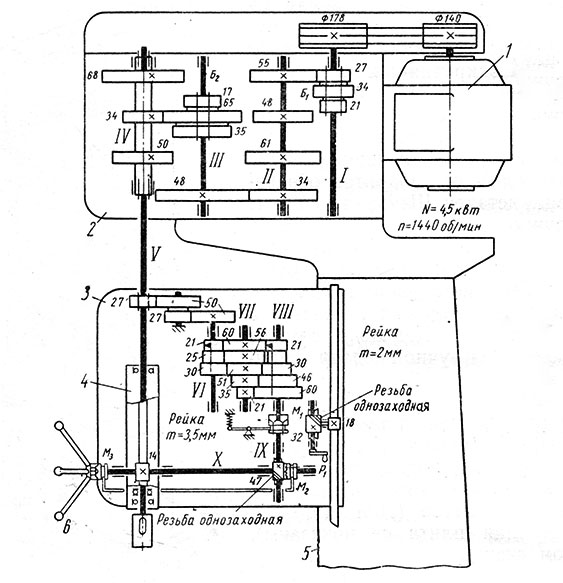

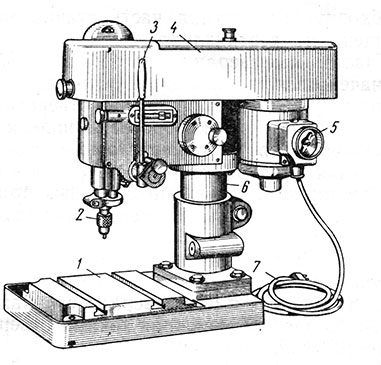

Рис. 69. Настольный сверлильный станок

Настольные сверлильные станки (рис. 69) устанавливают на рабочих столах или верстаках. Обрабатываемую деталь кладут на стол станка 1. Шнуром и вилкой 7 приводной электродвигатель присоединяют к электрической сети. Пусковым устройством 5 включают двигатель и через коробку скоростей 4 шпиндель и закрепленный в нем зажимной патрон 2 получают вращение. В патроне 2 зажимается сверло. Подача шпинделя ручная и осуществляется через реечную передачу поворотом рукоятки 3. При необходимости верхняя часть станка может быть поднята или опущена по вертикальной стойке 6.

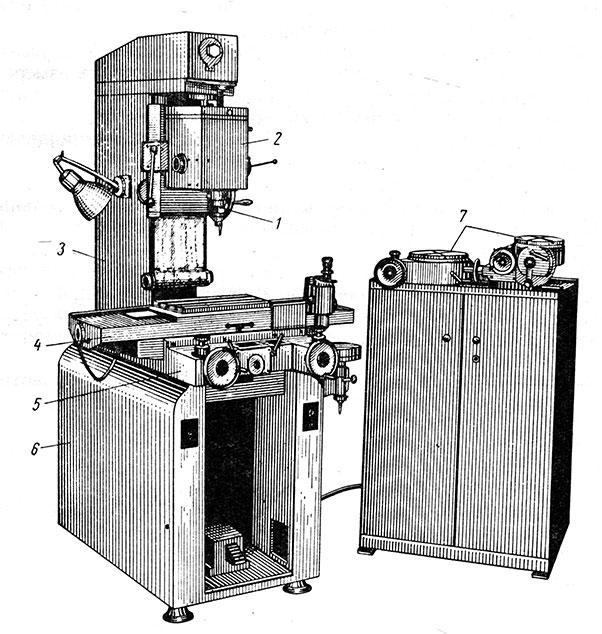

Рис. 70. Вертикальный координатно-расточный станок мод. 2410: 1 - шпиндель; 2 - шпиндельная головка; 3 - стойка; 4 - продольный стол; 5 - поперечные салазки; 6 - станина; 7 - делительные столы

Настольные сверлильные станки удобны в эксплуатации и предназначены для сверления отверстий диаметром не более 10-12 мм. Станки для сверления малых отверстий (∅ 0,1-2 мм) имеют верхний предел чисел оборотов шпинделя 15 000-18 000 в минуту.

Обычные сверлильно-расточные станки применяют для растачивания различного рода отверстий в корпусах приборов средней точности. В современных точных приборах корпусные детали имеют довольно большое количество отверстий 1 и 2-го классов точности с жесткими допусками на межосевые расстояния (0,01-0,02 мм). Для растачивания таких точных деталей применяют специальные агрегатные станки и приспособления, устанавливаемые на токарных и револьверных станках. При небольших сериях приборов для растачивания точных отверстий применяют координатно-расточные станки.

На рис. 70 показан вертикальный координатно-расточный станок мод. 2410. Станок предназначен для обработки точных отверстий с жесткими допусками на параллельность осей и расстояние между ними. На станке можно производить также измерение готовых деталей и проверку координат расточенных отверстий На станине 6 расположены поперечные салазки 5 и продольный стол 4. На вертикальной стойке 3 смонтирована шпиндельная головка 2. Шпиндель 1 имеет независимую вертикальную подачу, а также может перемещаться вместе со шпиндельной головкой в вертикальном направлении. Станок оснащен универсальными делительными столами для обработки концентрично и наклонно расположенных отверстий. На станке достигается точность установки координат 0,003 мм, а точность расстояний между осями расточенных отверстий до 0,005 мм. Чистота обработанной поверхности при растачивании - 6-7-го класса. Станок имеет устройство для точного измерения заданной глубины растачивания.

|

ПОИСК:

|

© METALLURGU.RU, 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'

При использовании материалов сайта активная ссылка обязательна:

http://metallurgu.ru/ 'Библиотека по металлургии'